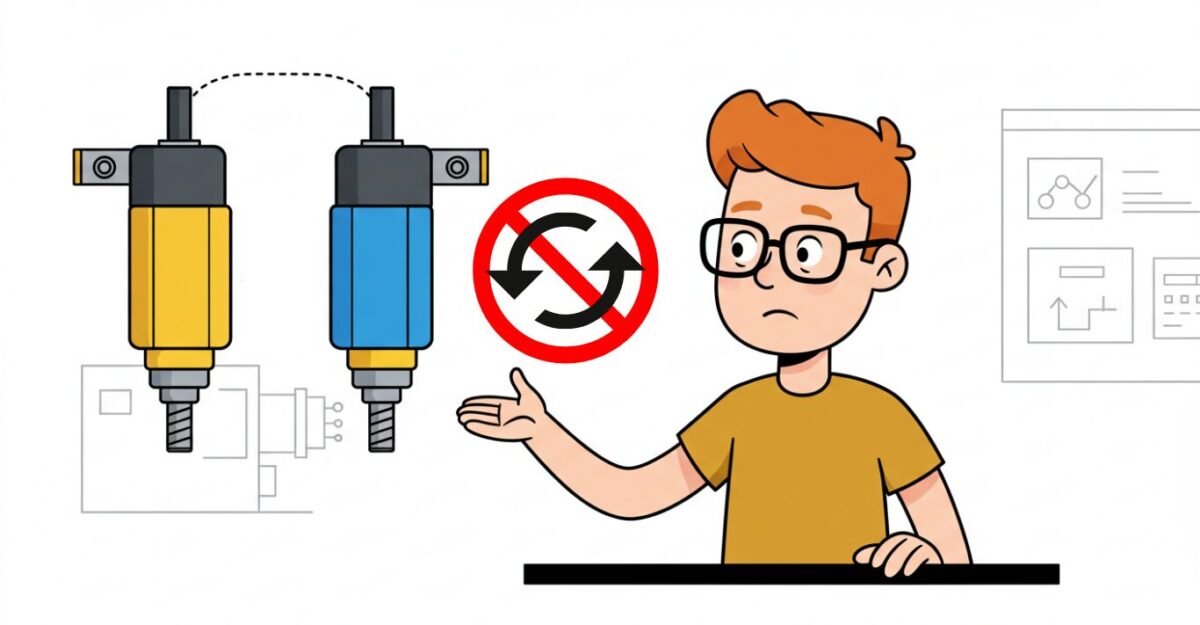

機械設計で「2本以上のエアシリンダーを同時に動かしたい」

と思う場面は多くあります。

たとえば、両側からワークを挟み込む装置や、

大型のテーブルを左右2本のシリンダーで持ち上げる構造などです。

しかし、ここで知っておくべき大事なポイントがあります。

エアシリンダーを完全に同期(同じ速度・同じ位置)で

動かすことは基本的に不可能 です。

では、なぜそんなに難しいのでしょうか?

理由をわかりやすく解説します。

なぜ「完全な同期」ができないのか?

1️⃣ エアの「圧縮性」が原因

エアシリンダーの駆動源は圧縮空気です。

空気はゴムのように「縮んだり膨らんだり」する性質があるため、

同じ圧力をかけてもわずかな体積差や流路の抵抗差で動作が変わってしまいます。

こうした条件のわずかな違いで、シリンダーの動きにズレが生じます。

2️⃣ 摩擦やシールのばらつき

シリンダー内部にはパッキン(シール)やガイド部があり、

それぞれに摩擦抵抗があります。

同じ型番のシリンダーを使っても、

製造誤差や使用状況によって摩擦力は少しずつ異なります。

結果として、1本目はスムーズに動いても、

もう1本は「最初に動き出すのに少し力が必要」

ということが起こり、同期が崩れます。

3️⃣ 荷重バランスの違い

取り付けたワークの重さや、

シリンダーにかかる横荷重が左右で違うと、

動作抵抗の差が生まれます。

その結果、片側だけが先に進んだり、

途中で止まったりします。

4️⃣ 外部環境の影響

こうした要因も、少しずつ同期を乱す原因になります。

⚠️ 注意点:一時的な同期はできても長期使用は困難

エアシリンダーを2本並べて動かすと、

調整次第では一時的にほぼ同じタイミングで動作させることは可能です。

しかし、これはあくまで短期間の話。

こうした要因が少しずつズレを生み、

長期的に完全な同期を維持するのはほぼ不可能です。

そのため、装置の信頼性を確保するには

「同期運転を前提にしない設計」を選ぶのが安全です。

エアシリンダーは“同期”よりも「1本にまとめる」設計がおすすめ

機械設計では、テーブルやステージを動かすときに

「両側にエアシリンダーを付けて、同時に動かせばいいのでは?」

と考えることがあります。

しかし、エアシリンダーを2本以上で完全に同期させる設計は、

基本的におすすめできません。

代わりに採用したい「1本にまとめる」設計について解説します。

ズレが起こると何が問題?

「ほんの少しのズレだから大丈夫」と思っても、

長期間の使用では不具合に発展することがあります。

おすすめは「シリンダーを1本にまとめる」

同期のズレによるトラブルを避けるには、

1本のアクチュエータで駆動する設計が最も確実です。

ロッドレスシリンダ

シリンダー内部のピストンに沿ってロッドがない構造のため、

テーブルの下や横に取り付けて、1本で広いストロークを駆動できます。

長尺物やステージ搬送に最適。

ロッドシリンダ+ガイド機構

通常のシリンダーを1本だけ使い、

ガイド付きスライドやリニアガイドでテーブルを支える方法です。

シリンダーは「押す/引く」力だけを担当し、

位置決めや支持はガイドに任せると、

横荷重やねじれに強い構造になります。

設計のポイント

「テーブルを動かすのは1本のシリンダー、

荷重はガイドで支える」という役割分担を意識する

ロッドレスシリンダはストローク長と許容荷重をカタログで確認

ロッドタイプは、ロッドの横荷重限度を超えないよう、必ずガイドを併用する

エアシリンダを複数使って同期させる設計は、

空気の圧縮性や摩擦の差で 完全な同期が不可能。

ズレが原因で装置のガタつきや部品の破損を招く恐れがあります。

基本は「シリンダーを1本にまとめる」設計を選ぶのがベスト。

ロッドレスシリンダやロッド+ガイド構造を使えば、

同期の問題を根本から解決できます。

エアシリンダーは「シンプルに1本で駆動、荷重は別のガイドで支える」

これが、長寿命かつ安定した装置を設計するための基本です。

複数のシリンダーを同期させるなら「電動シリンダー」という選択肢も!

エアシリンダを複数使ってテーブルやワークを同時に動かそうとすると、

「動きのズレ」が大きな課題になります。

圧縮空気は気体なので、流量や摩擦のばらつきがどうしても発生し、

完全な同期動作はほぼ不可能です。

そんなときに検討したいのが、電動シリンダーです。

電動シリンダーのメリット

電動シリンダーの注意点

複数のシリンダーを「同時に、正確に」動かす必要がある場合は、

電動シリンダーを使う方が結果的に安定しやすく、

メンテナンス負荷も少なくなることが多いです。

「同期精度が重要な装置」や「長期的な信頼性が必要な場面」では、

エアシリンダーではなく電動シリンダーを検討してみるのがおすすめです。

設計段階でコストと制御方式を検討しておくと後悔しない

完全な同期が必要なら「電動」一択

まとめ

圧縮空気の性質・摩擦・荷重差などの影響で、

複数のエアシリンダーを「完全に」同期させることはできません。

設計段階で「多少ズレるのが当たり前」と理解し、

ズレを許容できる構造を選ぶことが重要です。

どうしても正確な同期が必要な場合は、

電動アクチュエータを検討しましょう。

💡 ポイント

エアシリンダーは「シンプルでコストが安い」反面、

位置決めや同期の精度には限界があります。

設計では「どこまでの精度が必要か」を明確にし、

シリンダーの特性に合った使い方をしましょう。

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント