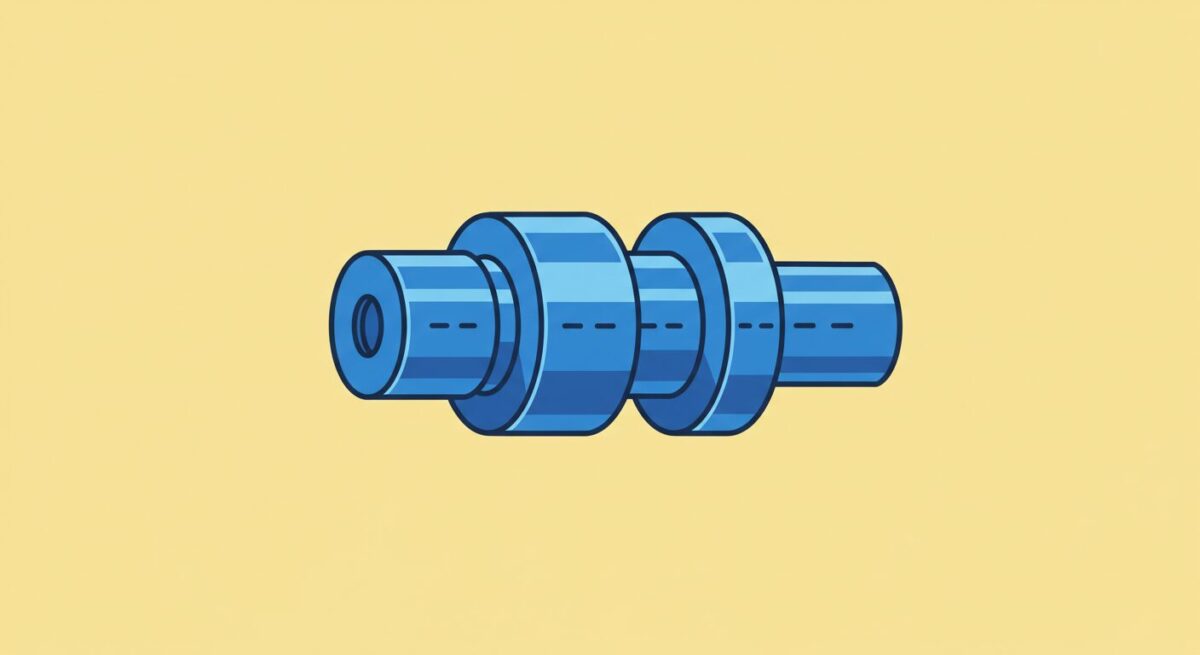

シャフトは機械設計で最も多く使われる部品の一つです。

その中でも「段付きシャフト」は、

ベアリングや歯車、プーリーなどを取り付けるために

直径を部分的に変えた形状を持っています。

一見シンプルに見えますが、

強度や加工性を考慮しないと

折損や摩耗、組立不良 につながるため注意が必要です。

この記事では、初心者向けに段付きシャフトの

設計方法とコツ、注意点 をわかりやすく解説します。

段付きシャフトとは?

段付きシャフトとは、直径が複数の段階に変化したシャフトのことです。

主な用途

直径を変えることで 部品を正確な位置に

固定しやすくなる のが大きなメリットです。

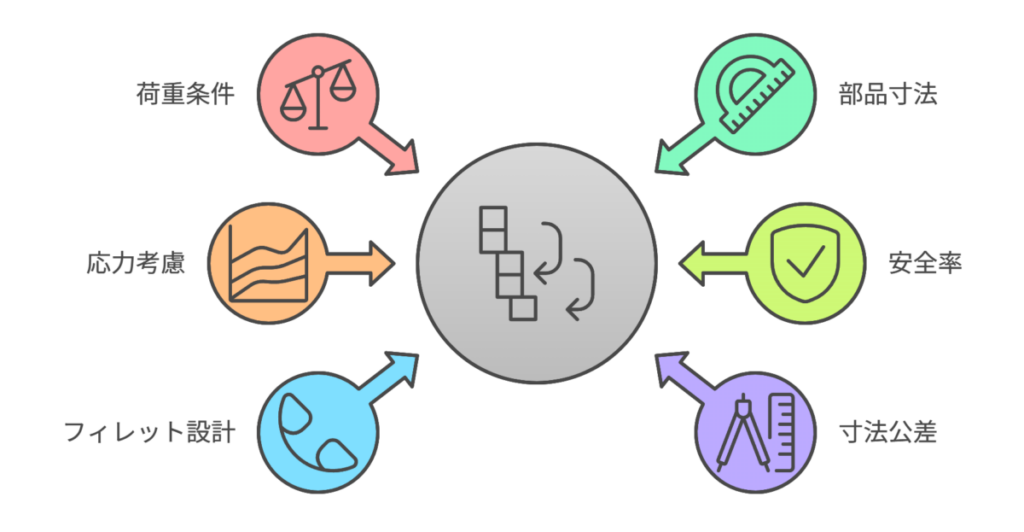

段付きシャフトの基本的な設計方法

(1) 使用条件を整理する

まず 荷重条件と取り付け部品の寸法 を

明確にすることが第一歩です。

(2) 軸径の決定

軸径は、ねじり応力・曲げ応力・たわみ を考慮して決定します。

代表的な簡易式(ねじりのみの場合)

\( \displaystyle d=\left(\frac{16T} {πτ}\right)^{1/3}\)

- T:伝達トルク [N·mm]

- τ:せん断応力 [N/mm²]

実務では安全率を見込み、規格寸法に合わせて決めるのが一般的です。

(3) 段差部の形状設計

(4) はめ合いと寸法公差

段付きシャフト設計のコツ

1.応力集中を意識する

シャフトに段差を付けると、その部分で「応力集中」が起こりやすくなります。

応力集中とは、力が一点に集中してしまう現象で、破損の原因になります。

設計のポイント

フィレットを入れるだけで、

寿命が数倍伸びることもあります。

2.加工性を考慮する

設計図に描けても、加工できなければ意味がありません。

シャフトは旋盤やフライスで加工されることが多いので、

加工しやすい形状にすることが重要です。

設計のポイント

「設計上は理想でも、加工現場では非効率」にならないように気を配りましょう。

3.標準部品の寸法に合わせる

段付きシャフトは、必ず何かの部品

(ベアリング、歯車、プーリーなど)が取り付けられます。

そのため、標準部品の内径に合わせてシャフト径を決めることが鉄則です。

設計のポイント

標準品に合わせることで コスト削減・入手性・保守性 も向上します。

4.安全率を確保する

段付き部分は荷重が集中しやすいため、

強度計算だけでギリギリの設計は危険です。

設計のポイント

「計算上は大丈夫でも、実機では折れやすい」ケースは

疲労や衝撃を見落としたときに起こります。

まとめ|段付きシャフト設計の基本は「強く・作りやすく・標準に」

段付きシャフトを設計する際のコツをまとめると…

- 応力集中を意識する

→ フィレットを必ず入れる - 加工性を考慮する

→ 標準工具で加工できる形状にする - 標準部品に合わせる

→ ベアリングや歯車の規格寸法に合わせる - 安全率を確保する

→ 疲労や衝撃を考えて余裕をもたせる

これらを意識すれば、

壊れにくく・作りやすく・コストも抑えられる設計につながります。

段付きシャフト設計の注意点

段付きシャフトは、ベアリングや歯車を取り付けるために

不可欠な形状ですが、設計には細かい注意点があります。

単純に「段を付けるだけ」では、

寿命が短くなったり、加工コストが増えたり、

組み立てに不具合が出たりすることがあります。

この記事では、段付きシャフト設計で特に注意すべきポイントを、

初心者にもわかりやすく解説します。

1. フィレットと部品干渉

段差部分には応力集中を防ぐためにフィレット(丸み)を入れるのが基本です。

しかし、そのフィレットがベアリングや歯車の端面と 干渉 してしまう場合があります。

設計のポイント

図面を描くときは「部品との組立状態」を必ず意識することが重要です。

2. 表面仕上げ

シャフトの表面粗さは、機械の性能や寿命に大きく影響します。

特に ベアリングの嵌合部 は注意が必要です。

設計のポイント

表面仕上げをおろそかにすると、

「図面通りの強度なのに実機では早く摩耗する」原因になります。

3. キー溝の位置

シャフトに歯車やプーリーを固定するために

キー溝を加工しますが、位置を誤ると強度低下を招きます。

特に段差付近にキー溝を入れると、

その部分で 応力集中が重なり、破損リスクが高くなります。

設計のポイント

「強度の弱い部分にさらに溝を入れる」ことは避けるのが基本です。

まとめ|段付きシャフト設計では「細部の工夫」が寿命を左右する

段付きシャフト設計の注意点を整理すると…

- フィレットと部品干渉

→ 逃げ溝を設けて組立性と強度を両立 - 表面仕上げ

→ ベアリング嵌合部は Ra 1.6 以下に仕上げ、摩耗を防ぐ - キー溝の位置

→ 段差付近は避け、強度を落とさないように配置する

段付きシャフトは一見シンプルですが、

フィレットの大きさ、仕上げの粗さ、溝の配置 といった

細かい工夫が寿命と信頼性を大きく左右します。

初心者の方は、強度計算だけでなく、

これらの「現場での注意点」を意識することが大切です。

まとめ

▶ 段付きシャフトは部品を取り付けやすくするために必須の形状

▶ 設計時は「荷重条件 → 軸径決定 → 段差形状 → はめ合い」の流れで進める

▶ コツは 応力集中を避ける・標準寸法を使う・加工性を考慮する

▶ 注意点は フィレットと干渉、表面仕上げ、キー溝の位置

段付きシャフトは一見シンプルですが、設計の基本が詰まった部品です。

初心者の方はまず「応力集中と標準寸法」を意識するところから始めましょう。

コメント