モーターや制御盤、アクチュエーターなどの

電動機器は、稼働中に必ず「熱」を発生します。

この熱が適切に処理されないと、

寿命の短縮・誤動作・焼損といったトラブルを招くことになります。

特に近年は装置の小型化・高出力化が進み、

熱設計(耐熱設計・冷却対策)の重要性がますます高まっています。

本記事では、電動機器における熱の発生メカニズムから、

実際の冷却方法、設計時の注意点までをわかりやすく解説します。

電動機器の信頼性を確保するために欠かせない

「耐熱設計の基本」を、ぜひ押さえておきましょう。

電動機器における熱発生のメカニズム

電動機器で熱が発生する主な原因は、以下の3つに分類されます。

(1)銅損(ジュール損)

モーターやコイル内部を電流が流れることで発生する抵抗損失です。

電流値が大きくなるほど発熱量が増加し、

特にモーターの連続運転や高負荷運転時には温度上昇が顕著になります。

(2)鉄損(ヒステリシス損・渦電流損)

鉄心に生じる磁化の繰り返しや渦電流による損失です。

特にインバータ制御などで高周波駆動を行う場合、

鉄損が増加しやすくなります。

(3)機械損(摩擦・風損)

軸受やファンの摩擦、回転時の空気抵抗などによって発生します。

冷却ファンがついているモーターでは、この風損も無視できません。

温度上昇による影響と許容温度

電動機器の温度上昇は、性能や寿命に大きな影響を与えます。

主な影響は以下の通りです。

| 項目 | 温度上昇による影響 |

|---|---|

| 絶縁材 | 絶縁劣化、短絡・焼損 |

| ベアリング | グリース劣化、潤滑不足による摩耗 |

| 磁石(モーター) | 磁力低下(減磁) |

| 電子部品 | 寿命短縮、誤動作 |

特にモーターでは耐熱クラス(B種、F種、H種など)に応じて許容温度が決まっています。

| 絶縁クラス | 許容温度(℃) | 主な用途 |

|---|---|---|

| A種 | 105 | 一般モーター、送風機 |

| B種 | 130 | 工業用モーター |

| F種 | 155 | 高出力モーター、サーボモーター |

| H種 | 180 | 高温環境用 |

設計の基本は、「内部温度が耐熱クラスの限界を超えないようにする」ことです。

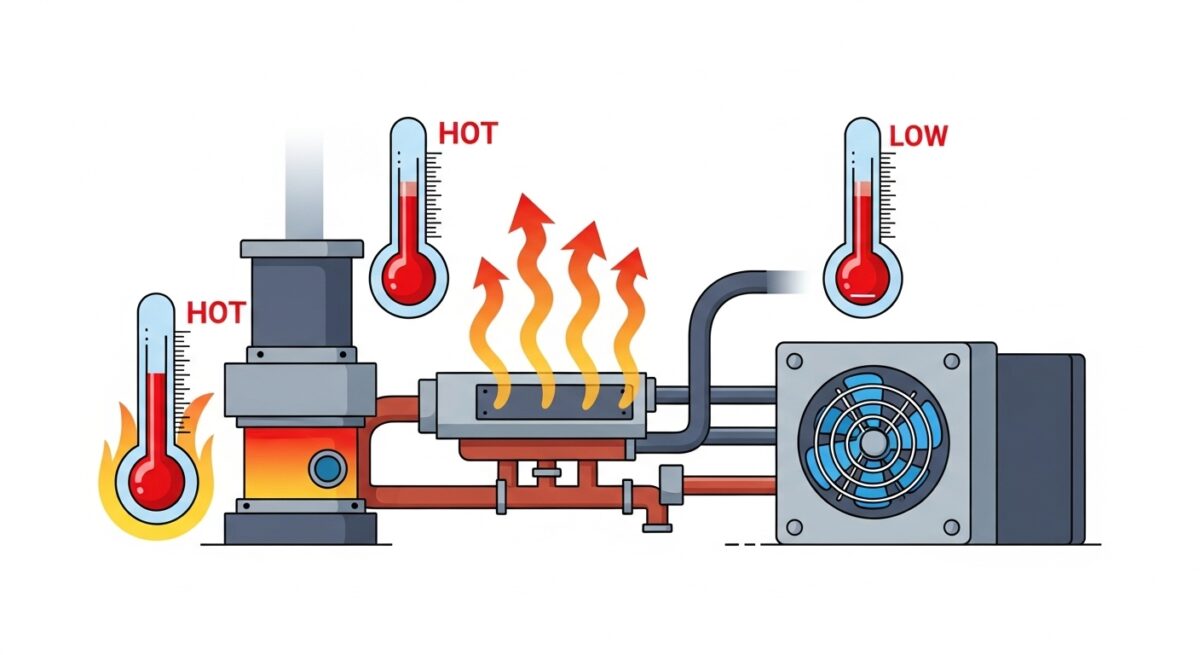

冷却・放熱の基本設計

電動機器の熱対策には、大きく分けて以下の3つの方法があります。

(1)自然放熱(伝導・対流・放射)

最も基本的な冷却方法です。

といった工夫で放熱効果を高めます。

装置内部に「熱がこもる空間」を作らないことが重要です。

(2)強制空冷

ファンを使って空気を流し、放熱を促進する方法です。

制御盤や電動モジュールでよく採用されます。

吸気口と排気口の位置関係を適切に設計し、

空気の流れを妨げないようにすること。

(3)液冷(ウォータージャケット、オイル冷却など)

高出力モーターやパワーエレクトロニクスでは、液体による冷却も有効です。

液体は空気より熱伝導率が高いため、効率的に熱を奪うことができます。

放熱設計でよく使われる手法3選

ヒートシンク・放熱グリス・黒色アルマイトの効果と使い方

モーターやドライバ、パワー半導体など、

電動機器には必ず「熱」が発生します。

この熱を効率よく逃がすことができなければ、

性能低下や部品劣化、最悪の場合は焼損につながります。

そのため、放熱設計(冷却設計)は、

電動機器の信頼性を左右する非常に重要な要素です。

本記事では、放熱設計でよく使用される代表的な手法

「ヒートシンク(放熱フィン)」「放熱グリス/シート」「放熱塗装・黒色アルマイト」

の3つを、具体的な設計ポイントと注意点を交えて解説します。

1. ヒートシンク(放熱フィン)による放熱

ヒートシンクとは?

ヒートシンク(heat sink)とは、

発熱部から空気中へ熱を効率的に逃がすための金属製放熱部品です。

一般的にはアルミや銅が使用され、

モーター制御基板や電源ユニット、

パワーモジュールなどに取り付けられます。

ヒートシンクは、熱を拡散・伝導しやすくする「母材」と、

空気との接触面積を増やす「フィン構造」によって構成されます。

熱は「伝導 → 拡散 → 対流・放射」という流れで外部へ逃がされます。

フィン設計のポイント

✅ 推奨ポイント

自然空冷なら「縦フィン」、強制空冷なら「流れ方向フィン」。

表面処理(黒色アルマイト)を施すと放射冷却が向上する。

注意点

ヒートシンクと発熱体の間に「空気層」があると

熱抵抗が大きくなり、放熱効果が激減します。

→ 後述の「放熱グリス」で接触面を改善するのが一般的です。

ファン付き装置では、

吸排気経路の確保と埃対策を忘れずに行いましょう。

2. 放熱グリス/放熱シートによる熱抵抗の低減

なぜ放熱グリスが必要か?

金属や半導体の表面は一見平らに見えても、

実際は微細な凹凸(空気層)が存在しています。

空気は熱をほとんど通さないため、

発熱部とヒートシンクの間に空気層があると熱伝導が大幅に悪化します。

そこで使用されるのが、放熱グリスや放熱シートです。

これらは、発熱面と放熱面の隙間を埋め、

熱抵抗を低減する役割を果たします。

放熱グリスの特徴

メリット

デメリット

放熱シートの特徴

放熱シートは、グリスよりも扱いやすく、メンテナンス性が高いのが特徴です。

柔軟なシリコーンゴムやグラファイト素材が使用され、一定の厚みで隙間を埋めます。

メリット

デメリット

✅ 推奨例

- 繰り返し分解・メンテナンスがある装置 → 放熱シート

- 高出力密度で温度管理がシビアな機器 → 放熱グリス

注意点

3. 放熱塗装・黒色アルマイトによる放射冷却

放射冷却とは?

放熱には「伝導」「対流」「放射」の3つの形態があります。

このうち「放射冷却」は、表面から赤外線として熱エネルギーを放出する現象です。

放射量は「表面温度」と「放射率」に比例します。

黒色が放熱に有効な理由

黒い表面は可視光だけでなく、

赤外線(熱線)もよく吸収・放射する性質があります。

そのため、表面を黒くすることで放射冷却性能が向上します。

代表的な処理例

- 黒色アルマイト処理(アルミ材)

- 黒色塗装(耐熱塗料)

黒色アルマイトの特徴

黒色アルマイトは、アルミの表面に酸化皮膜を形成し、染色する表面処理です。

見た目の美観だけでなく、耐食性・耐摩耗性・放熱性を高める効果があります。

メリット

注意点

放熱塗装との使い分け

黒色放熱塗料は、耐熱性と高放射率を両立する特殊塗料で、温度上昇を抑制します。

制御盤、ヒートシンク、筐体外装などに幅広く使用されています。

放熱対策は「伝導」「対流」「放射」の組み合わせが鍵

放熱設計の目的は、発熱を効率的に外部へ逃がし、機器の温度上昇を防ぐことです。

今回紹介した3つの手法は、それぞれ異なる熱の逃がし方を補い合う関係にあります。

| 手法 | 放熱の主な作用 | 特徴 |

|---|---|---|

| ヒートシンク | 伝導・対流 | 放熱面積を増やす基本構造 |

| 放熱グリス/シート | 伝導 | 熱抵抗を低減し、密着性を向上 |

| 黒色アルマイト/塗装 | 放射 | 表面からの放射放熱を促進 |

✅ 設計のコツ

これらを組み合わせることで、

より安定した温度管理と長寿命化が実現できます。

熱対策は後付けではなく、設計段階での意識が最も重要です。

設計段階での注意点と推奨設計

(1)熱経路を明確にする

発熱源から外部環境まで「どのように熱が伝わるか」を明確化すること。

熱伝導経路が途中で断たれていると、内部で熱がこもります。

(2)温度分布のシミュレーションを活用する

CAE(熱流体解析)を用いて温度分布を確認することで、

冷却不足箇所を事前に把握できます。

最近では、オムロンなどが無料の簡易熱解析ツールを提供しています。

(3)環境温度を考慮した設計

周囲温度が40℃を超えるような環境では、想定よりも冷却性能が低下します。

設計温度条件を「周囲40℃」「最大出力時」など明確に設定することが大切です。

(4)メンテナンス性の確保

冷却ファンやフィルターは定期交換が必要です。

清掃・交換が容易な構造にすることで、長期的な信頼性を確保できます。

まとめ|電動機器の耐熱設計は信頼性設計の要

電動機器における耐熱設計は、単に温度を下げることではなく、

「寿命・信頼性・性能」を守るための設計思想です。

この記事のポイント

▶ 発熱要因(銅損・鉄損・機械損)を理解する

▶ 絶縁クラスの許容温度を超えない設計を行う

▶ 放熱経路を意識し、自然放熱・強制空冷・液冷を使い分ける

▶ 熱解析や温度試験で検証する

▶ メンテナンス性を考慮する

熱設計は見落とされがちですが、

機械の信頼性を左右する重要な要素です。

ぜひ、設計初期の段階から「熱」を意識し、

長寿命で安定した機器設計を目指しましょう。

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント