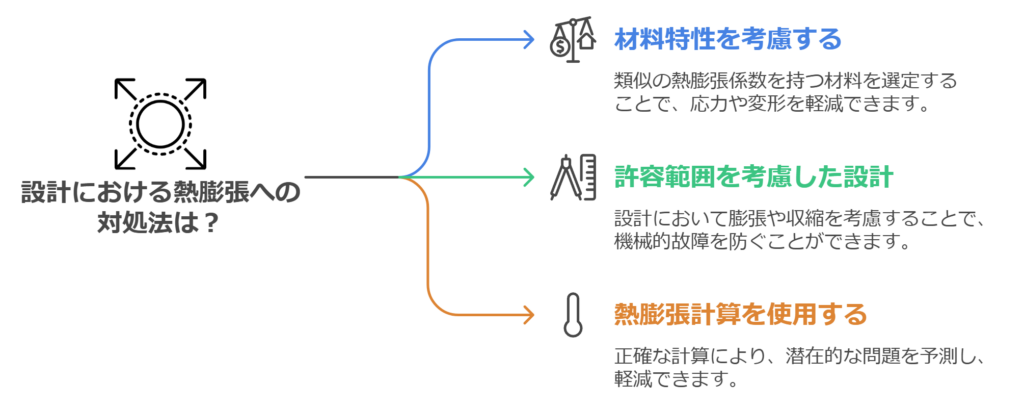

機械設計において、材料の熱膨張は、

設計性能や信頼性に大きく影響を与える要素の一つです。

材料が温度変化に伴って寸法を変える現象である熱膨張は、

設計者が必ず考慮すべき重要なポイントです。

特に、動作中に温度が変化する環境や、

異なる材料を組み合わせて使用する場合、

熱膨張による影響を無視することはできません。

この記事では、熱膨張の基本原理や、その影響、

適切な材料選定について解説します。

材料の熱膨張とは?

材料は温度の上昇とともに膨張し、

温度が低下すると収縮する性質があります。

この現象を熱膨張といい、ほぼすべての材料に見られる性質です。

熱膨張の大きさは、材料の種類によって異なり、

線膨張係数という数値で表されます。

線膨張係数は、1℃の温度変化に対して

材料の単位長さあたりどれだけ伸縮するかを示す指標です。

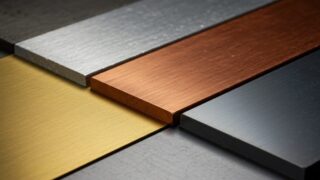

鉄やアルミニウムなどの金属は、

温度変化に伴って比較的顕著に膨張しますが、

炭素繊維やセラミックなどは熱膨張が少ない特徴があります。

材料選定では、こうした膨張特性を十分に理解しておくことが不可欠です。

熱膨張が設計に与える影響

熱膨張を考慮しない設計では、部品同士が高温や低温にさらされると、

以下のような問題が発生することがあります。

部品の変形や破損

温度変化により材料が膨張すると、部品の寸法が設計通りでなくなり、

過度な変形が発生する場合があります。

この変形が大きくなると、部品同士が接触して摩耗が進んだり、

クリアランスが失われて動作不良が生じたりする可能性があります。

最悪の場合、膨張や収縮により材料に大きな応力がかかり、破壊に至ることもあります。

異なる材料間の応力集中

異なる材料を組み合わせた構造において、

各材料が異なる線膨張係数を持つと、

温度変化により異なる膨張・収縮をします。

このため、接合部などで応力集中が発生し、

部品の破損や接合部の剥離、亀裂が生じるリスクが高まります。

例えば、金属とプラスチックを組み合わせた場合、

金属の膨張率が高くなることで、塑性変形やひび割れが生じることがあります。

精度への影響

高精度が求められる部品や機械では、

わずかな寸法変化でも重大な問題を引き起こすことがあります。

例えば、測定機器や精密機械では、温度変化による寸法の微細な変化が、

全体の機械精度や性能に影響を与える可能性があるため、

熱膨張が小さい材料を選定する必要があります。

熱膨張の計算方法

熱膨張の影響を正確に見積もるためには、熱膨張の計算が必要です。

材料の熱膨張量は、温度変化と材料の線膨張係数によって決まり、

以下の基本式で計算することができます。

熱膨張の計算式

\( \displaystyle ΔL=α⋅L0⋅ΔT\)

- ΔL:変化する長さ(膨張量)

- α:線膨張係数(単位:1/°C または 1/K)

- L₀:元の長さ(膨張前の長さ)

- ΔT:温度変化(最初の温度と最終温度の差)

この式によって、温度変化に応じた材料の長さの変化を予測することができます。

🔍 例:鉄の熱膨張の計算

たとえば、長さが1メートルの鉄製の棒があるとします。

鉄の線膨張係数はおおよそ12 × 10⁻⁶ /°Cです。

仮に温度が20℃から100℃に上昇した場合、どれだけ膨張するかを計算します。

▶ 元の長さ(L₀):1メートル

▶ 線膨張係数(α):12 × 10⁻⁶ /°C

▶ 温度変化(ΔT):100℃ – 20℃ = 80℃

\( \displaystyle ΔL=12×10^-6×1×80=0.00096m\)

したがって、温度が80℃上昇すると、鉄の棒は0.96 mm膨張することがわかります。

材料の熱膨張は、温度変化と線膨張係数によって決まる ため、

設計時には適切な計算が不可欠です。

代表的な材料の熱膨張係数表

以下に、代表的な材料の熱膨張係数を表形式でまとめます。

値は一般的な範囲を基にしていますが、

製造条件や環境により若干異なる場合があります。

| 材料 | 熱膨張係数 (×10⁻⁶/℃) | 備考 |

|---|---|---|

| SS400 | 約11.7 | 一般的な炭素鋼 |

| S45C | 約11.7 | 調質処理後も同様 |

| SPCC | 約11.7 | 軟鋼 |

| SUS304 | 約17.3 | オーステナイト系ステンレス |

| SUS440C | 約10.5 | 焼入れ後は若干低下する |

| SKD11 | 約12.0 | 冷間工具鋼 |

| SKS3 | 約12.0 | 炭素工具鋼 |

| SCM440 | 約11.5 | クロムモリブデン鋼 |

| NAK55 | 約12.5 | プリハードン鋼 |

| A5052 | 約23.8 | 一般的なアルミニウム合金 |

| A5056 | 約23.8 | アルミニウムマグネシウム合金 |

| A7075 | 約23.6 | 高強度アルミニウム合金 |

| MCナイロン | 約90 | 繊維強化で低減可能 |

| POM | 約100 | ポリアセタール |

| PET | 約75 | ポリエチレンテレフタレート |

| ポリ塩化ビニル | 約75 | PVC |

| アクリル | 約70 | PMMA |

| ポリカーボネート | 約65 | 耐衝撃性や耐久性に優れる |

| ウレタンゴム | 約160 | 加工条件に依存 |

| ニトリルゴム | 約180 | 温度依存性が高い |

特記事項

- 金属材料の熱膨張係数は比較的低く、温度変化に強いのが特徴です。

- 樹脂材料は金属よりも熱膨張係数が高いため、熱膨張の影響を特に考慮する必要があります。

- ゴム材料は非常に高い熱膨張係数を持ち、環境温度の影響を受けやすいです。

⚠️ 注意点

- 必要に応じて、使用環境や条件に合わせた値を確認してください。

- 特に樹脂系やゴム系材料は温度範囲により膨張係数が変動します。

熱膨張を抑えるための材料選定

温度変化に伴う熱膨張を最小限に抑えるためには、

設計時に適切な材料選定が重要です。

以下に、熱膨張の影響を抑えるためのポイントをいくつか紹介します。

低膨張材料の使用

高温環境下での使用が予想される場合や、

異なる材料の接合が必要な場合は、

低膨張材料を選定することが効果的です。

たとえば、インバー合金は極めて低い線膨張係数を持ち、

高精度が求められる計測機器や温度変化の大きい環境で使用されます。

温度変化を想定した設計

材料自体の熱膨張を完全に抑えることはできないため、

温度変化に対して柔軟に対応できる設計が必要です。

たとえば、膨張を吸収するためのスライド機構や、

伸縮が許容されるクリアランスを設けることで、

温度変化による変形を緩和することができます。

また、膨張係数が異なる材料を使用する場合、

応力集中を避けるために、適切な接合方法を選定することも重要です。

表面処理やコーティング

熱膨張の影響を緩和するために、

材料に表面処理やコーティングを施すことも考えられます。

例えば、金属表面にセラミックコーティングを施すことで、

熱膨張を抑制し、温度変化による寸法変化を最小限に抑えることができます。

また、コーティングによって表面の耐熱性を向上させることで、

材料の寿命を延ばす効果も期待できます。

熱膨張に対する設計上の考慮点

熱膨張を適切に考慮するためには、

以下のような設計上のポイントを押さえておくことが重要です。

環境温度の予測

使用環境の温度範囲を正確に予測し、

その範囲内で材料がどの程度膨張するかを把握することが必要です。

線膨張係数の確認

使用する材料の線膨張係数を調べ、

それぞれの材料が温度変化にどのように反応するかを比較します。

部品間の隙間

膨張や収縮による変形を考慮し、

部品間に適切なクリアランスを設けることが重要です。

適切な接合方法

異なる材料同士を接合する場合、膨張差による応力集中を防ぐために、

接合部分の設計や接合手法に注意を払います。

部品間に適切なクリアランスを設ける ことで、

膨張や収縮による変形を防ぐ必要があります。

また、異なる材料を接合する際は、

膨張差による応力集中を防ぐために適切な接合方法を選択 することが求められます。

熱膨張を適切に考慮するためには、

環境温度の予測 や 材料の線膨張係数の確認 が重要です。

まとめ

機械設計において、材料の熱膨張は無視できない設計要素の一つです。

温度変化により部品が膨張したり収縮したりすることで、

機械全体の性能や信頼性に影響を与えることがあります。

したがって、設計時には、使用環境に応じた適切な材料選定を行い、

熱膨張による問題を防ぐための設計が求められます。

低膨張材料の使用や温度変化に対応できる設計手法を採用することで、

温度変化に強い機械設計を実現できます。

コメント