機械設計において、部品間の精度を高めることは重要ですが、

完全な位置合わせを実現するには高いコストと手間がかかります。

特に、エアシリンダーや直動機構では、

わずかな位置ズレが摩耗や異常負荷の原因となることがあります。

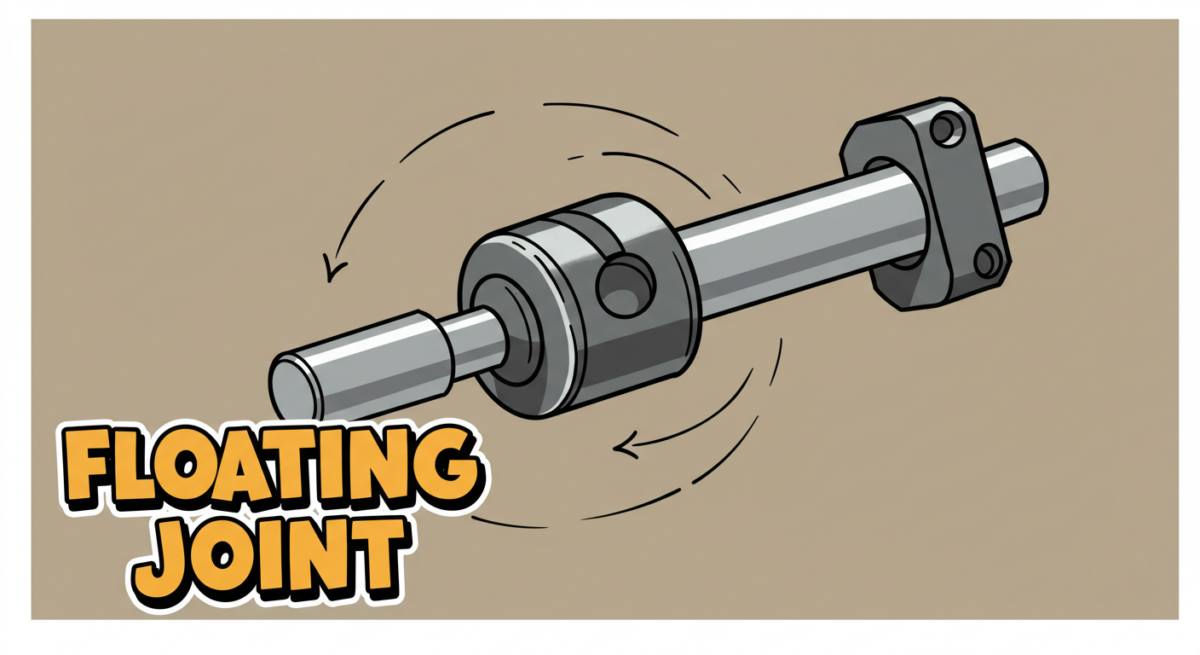

そこで活躍するのが「フローティングジョイント」です。

フローティングジョイントは、

ミスアライメント(位置ズレ)を許容しながら

スムーズに動力を伝達する機構で、

組立の自由度を高めつつ、装置の耐久性向上にも貢献します。

本記事では、フローティングジョイントの基本的な役割や構造、

種類、選定ポイントについて詳しく解説し、

機械設計においてどのように活用できるのかを紹介していきます。

フローティングジョイントとは?

フローティングジョイントとは、

機械部品間の位置ズレを許容しながら動力を伝達する機構です。

特にエアシリンダーやアクチュエーターを使用する場面で、

ミスアライメント(位置ずれ)を吸収し、

スムーズな動作を実現するために使用されます。

通常、機械設計では、部品同士の位置精度を高めることで

スムーズな動作を確保します。

しかし、完全な位置合わせはコストや組立の手間がかかるため、

ある程度のズレを許容できるフローティングジョイントが有効になります。

フローティングジョイントの主な役割

ミスアライメントの吸収

シリンダーのピストンロッドや駆動軸のわずかなズレを吸収し、負荷を軽減。

装置の耐久性向上

固定ジョイントではズレがあると異常な負荷がかかり、

摩耗や破損の原因になるが、

フローティングジョイントを使うことで部品寿命を延ばせる。

組立時の位置決め精度を緩和

高精度なアライメントが不要になるため、

設計や組立の自由度が増し、コスト削減につながる。

フローティングジョイントの構造と種類

フローティングジョイントは主に以下のような構造を持ちます。

球面接続タイプ

ジョイント内部にボールジョイントを採用し、

自由度の高い動きを実現。

一定の角度までのズレを許容するため、

アクチュエーターの動作に柔軟性を持たせられる。

スライドタイプ(摺動型)

軸方向にスライドすることで、

軸の位置ズレや押し付け力の調整を行う。

直動ガイドやリニアシャフトと組み合わせて使用することが多い。

弾性体(ゴム・樹脂)内蔵タイプ

ゴムや樹脂製のエレメントが衝撃を吸収しながら

ミスアライメントを許容。

軽負荷の環境でよく使用される。

フローティングジョイントの選定ポイント

フローティングジョイントを選定する際は、以下のポイントを考慮します。

許容できるズレの範囲

負荷容量(トルク・推力)

使用環境(温度・湿度・腐食)

屋外や水分・油分が多い環境では、

耐腐食性の高い材質(ステンレス・樹脂コーティング)を選定。

高温環境では、ゴムや樹脂製のエレメントが劣化しやすいため、

金属製を選ぶことも検討。

取付け方法

フランジ型、ねじ込み型など、装置の取り付け形態に適した形状を選ぶ。

エアシリンダーにおけるフローティングジョイントの重要性

機械設計において、エアシリンダーは

直線運動を実現する重要なアクチュエータの一つです。

しかし、シリンダーのロッドと駆動対象(ワークやガイド機構)を

完全に一直線に配置することは難しく、

わずかなズレが発生することがあります。

このわずかなズレが、シリンダー内部のパッキンに負荷をかけ、

最悪の場合、エア漏れやシリンダーの早期破損につながることがあります。

なぜエアシリンダーにズレの許容が必要なのか?

パッキンの損傷を防ぐ

エアシリンダーは内部にパッキン(シール)があり、

エア漏れを防ぎながらスムーズに動作する仕組みになっています。

しかし、ロッドが斜め方向に負荷を受けると、

シリンダー内部のパッキンに偏摩耗が発生し、

次第に劣化していきます。

結果として、エア漏れが発生し、シリンダーの推力が低下する原因となります。

シリンダーロッドへの過大な応力を防ぐ

エアシリンダーのロッドは、一般的に細長い形状をしているため、

横方向の荷重には弱い設計になっています。

位置ズレがある状態で強制的に駆動すると、

ロッドにねじれや曲げ応力が加わり、摩耗や変形の原因になります。

長期間使用するとロッド自体が摩耗し、

スムーズな動作ができなくなることもあります。

装置全体の寿命を延ばす

シリンダーの異常摩耗は、単体の故障にとどまらず、

連結している部品や機構にも影響を及ぼします。

例えば、ガイドレールや連結部の摩耗、異音の発生など、

装置全体の信頼性を低下させる要因になります。

これを防ぐためにも、フローティングジョイントを活用し、

ズレを許容する設計が求められます。

フローティングジョイントの役割とメリット

ズレを許容しながら確実に駆動力を伝達

フローティングジョイントは、

シリンダーロッドと駆動対象の間に設置し、

わずかな角度ズレや位置ズレを吸収する役割を持っています。

これにより、パッキンへの負荷を軽減し、

シリンダーの寿命を延ばすことができます。

主なメリット

フローティングジョイントの適用事例

- 直動ガイドと組み合わせた使用

- シリンダーと直動ガイドの位置が完全に一致していない場合、

フローティングジョイントを使用することでスムーズな動作を実現。

- シリンダーと直動ガイドの位置が完全に一致していない場合、

- 高頻度で往復動作する機構

- 例えば、自動搬送装置などではシリンダーの動作回数が多いため、

パッキン摩耗を防ぐ目的でフローティングジョイントが使用される。

- 例えば、自動搬送装置などではシリンダーの動作回数が多いため、

- 組立精度の補正

- 装置の組立時に完全な同軸精度を出すのが難しい場合、

フローティングジョイントを使用することで

ズレを吸収しながらスムーズな駆動が可能になる。

- 装置の組立時に完全な同軸精度を出すのが難しい場合、

エアシリンダーを使用する際に、位置ズレを考慮せずに設計すると、

パッキンの摩耗やロッドの変形、最悪の場合シリンダーの故障につながります。

特に、高頻度で動作する場合や、長寿命設計を目指す場合には、

フローティングジョイントを適切に活用することが重要です。

「シリンダーを使えば動作する」

という単純な考えではなく、

「シリンダーの寿命や安定性を考慮した設計をすることが、

装置全体の信頼性向上につながる」

という視点を持つことが求められます。

フローティングジョイントを上手に活用し、

エアシリンダーのポテンシャルを最大限に引き出しましょう!

ロッドレスシリンダと直動ガイドを併用する際のフローティングジョイントの重要性

ロッドレスシリンダーは、省スペースかつ長ストロークの

直線駆動を可能にするアクチュエータとして、

搬送装置や自動機械に広く使用されています。

特に、直動ガイドと組み合わせることで、

高精度な直線動作が可能になります。

しかし、設計において一つ注意すべき点があります。

それは、ロッドレスシリンダーと直動ガイドの位置ズレによる負荷の影響です。

このズレを吸収し、シリンダーやガイドの摩耗を防ぐために、

フローティングジョイントが非常に重要な役割を果たします。

ロッドレスシリンダーと直動ガイドを併用する理由

ロッドレスシリンダー単体では、

シリンダー内部の摺動部のみで負荷を支えるため、

ガイド剛性が不足する場合があります。

そのため、高精度な直線運動を求める場合は、

リニアガイドやボールブッシュなどの直動ガイドと組み合わせるのが一般的です。

併用することで得られるメリットは以下の通りです。

しかし、ここで問題となるのが、

シリンダーとガイドの位置ズレによる負荷の発生です。

ロッドレスシリンダーと直動ガイドの位置ズレが引き起こす問題

ガイドレールへの過剰な負荷

ロッドレスシリンダーと直動ガイドを併用する場合、

それぞれの取り付け位置が完全に一致していないと、

わずかなズレがシリンダーやガイドに大きな負荷を与えます。

この負荷は、ガイドレールの異常摩耗や

シリンダー内部の摺動部の損傷を引き起こします。

シリンダー内部の摩耗や作動不良

ロッドレスシリンダーの内部には摺動部やシールがあり、

摩擦を抑えながらスムーズに動作する構造になっています。

しかし、直動ガイドとの位置ズレによって、

シリンダー本体がわずかに傾いたり、側圧がかかると、

摺動部の摩耗が進行し、エア漏れや動作不良の原因となります。

シリンダーとガイドのねじれによるトルク発生

ロッドレスシリンダーと直動ガイドの取り付け精度が完全でないと、

動作中にねじれが発生し、シリンダーに不要なトルクがかかることがあります。

このトルクは、シリンダーの駆動抵抗を増加させ、

エア消費量の増大や動作速度の低下を招く可能性があります。

フローティングジョイントを活用するメリット

これらの問題を防ぐために、ロッドレスシリンダーと直動ガイドを接続する際に

フローティングジョイントを導入することが有効です。

位置ズレを吸収し、スムーズな動作を実現

フローティングジョイントは、シリンダーとガイドの位置ズレを吸収し、

ストレスのない駆動を可能にする部品です。

わずかなズレが生じても、ジョイントがそれを緩和するため、

無理な力が加わらず、摩耗や故障のリスクを軽減できます。

シリンダーの寿命を延ばす

フローティングジョイントによって、シリンダー内部の摺動部や

シールへの負担を最小限に抑えることができます。

その結果、エア漏れやシリンダー本体の損傷を防ぎ、長寿命化が可能になります。

ガイドの精度を維持し、スムーズな直線動作をサポート

ロッドレスシリンダーと直動ガイドは、それぞれ独立した構造を持つため、

わずかな取り付け誤差が発生するのは避けられません。

フローティングジョイントを使用することで、

この誤差を補正し、安定した直線動作を確保できます。

フローティングジョイントの選定ポイント

フローティングジョイントを適切に活用するためには、以下のポイントを押さえておくことが重要です。

許容ズレ量

シリンダーとガイド間で発生するズレを十分に吸収できるモデルを選定する。

耐荷重

搬送物の重量や負荷条件に応じて、適切な耐荷重性能を持つものを選ぶ。

取り付け方法

シリンダー側とガイド側の取り付けスペースや固定方法を考慮する。

剛性と柔軟性のバランス

剛性が高すぎるとズレ吸収能力が低下し、

柔らかすぎると駆動力伝達が不安定になるため、

バランスの取れたものを選ぶ。

ロッドレスシリンダーと直動ガイドを併用する場合、

精密な位置合わせを行っても、完全にズレをゼロにすることは困難です。

ズレを無理に抑えようとすると、

ガイドレールやシリンダー内部の摺動部に負荷がかかり、

摩耗や故障のリスクが増大します。

この問題を解決するために、

フローティングジョイントを活用し、

シリンダーとガイドのわずかなズレを許容する設計を行うことが重要です。

これにより、シリンダーの寿命を延ばし、

スムーズな直線動作を確保することができます。

機械設計において、単に動作するだけでなく、

長期的な信頼性やメンテナンスコストの削減

を考慮した設計が求められます。

ロッドレスシリンダーと直動ガイドを併用する際には、

フローティングジョイントの重要性を理解し、

最適な設計を心掛けましょう!

まとめ

フローティングジョイントは、機械設計において

位置ズレを許容しながらスムーズな動力伝達を実現する重要な部品です。

エアシリンダーや回転機構、直動ガイドなど、

さまざまな場面で使用され、

組立精度の緩和や装置の耐久性向上に貢献します。

選定の際は、「許容ズレ範囲、負荷容量、使用環境、取付け方法」の

4つのポイントを押さえ、自社の装置に最適なものを選ぶことが重要です。

適切なフローティングジョイントを使用することで、

装置のメンテナンス負担の軽減や、長寿命化が期待できます。

コメント