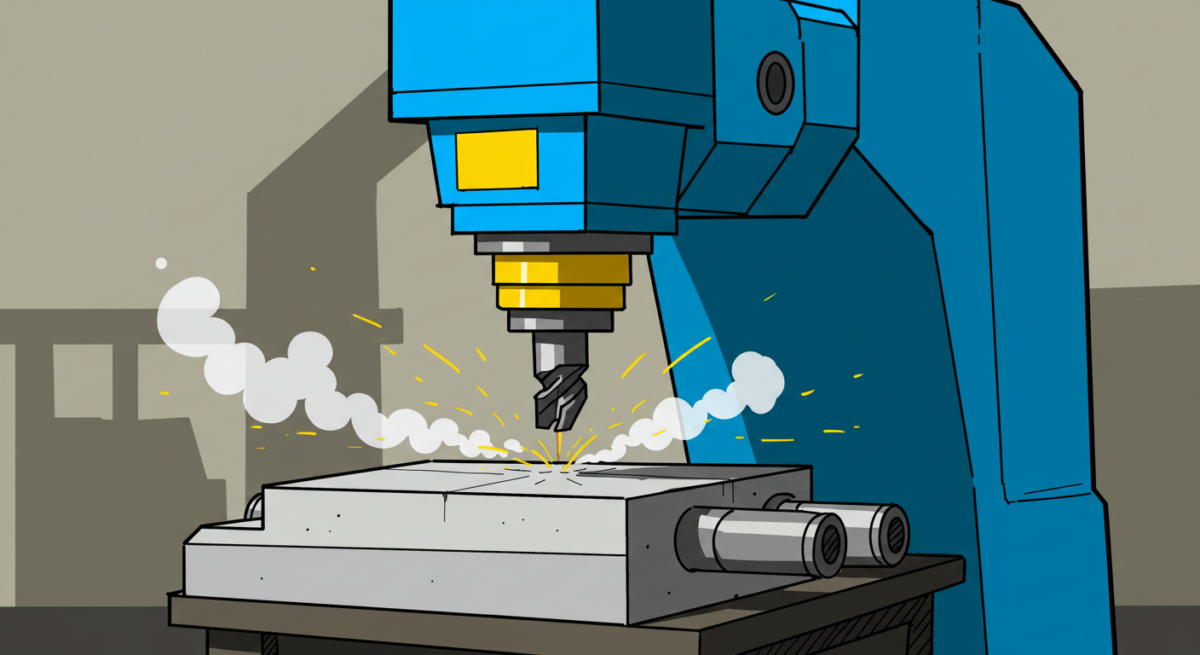

機械設計において、フライス加工 は多くの部品製造で

利用される重要な加工方法の一つです。

フライス加工を行う「フライス盤」は、

平面や溝、曲面など多様な形状を加工できるため、

さまざまな産業で活用されています。

本記事では、フライスの基本原理、特徴、加工できる形状、

設計時のポイント について詳しく解説します。

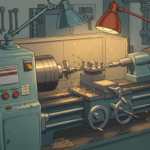

フライスとは?

フライス(フライス盤)は、工具(フライスカッター)を回転させ、

固定したワーク(材料)を削る工作機械 です。

フライス加工の基本動作

- 工具(フライス)が回転 しながら切削する

- ワーク(加工材料)が移動 して必要な形状に削る

- 送り方向や刃の形状によって、さまざまな形状加工が可能

旋盤との違い

フライス加工の特徴

フライス加工の最大の特徴は、さまざまな形状を高精度に加工できること です。

フライス加工のメリット

一方で、旋盤に比べて加工時間がかかる場合があり、

大量生産よりも個別生産向き である点に注意が必要です。

フライス加工のメリットとは?機械設計で活かすポイントを解説

フライス加工は、金属や樹脂などの材料を削り取ることで、

平面・溝・穴・曲面などの多様な形状を精密に加工できる 方法です。

機械設計において、フライス加工の特性を理解することで、

設計の自由度を高めつつ、製造コストを最適化できます。

本項では、フライス加工のメリットについて詳しく解説し、

設計時に活かせるポイント を紹介します。

① 多様な形状加工が可能

フライス加工では、以下のようなさまざまな形状を高精度で加工できます。

加工できる形状の例

旋盤では加工しづらい平面や溝加工が得意!

CNCフライスを使えば、複雑な3D形状の加工も可能!

高精度な仕上げが可能

フライス加工の精度

面粗さの調整が可能

- 切削条件や工具を適切に選ぶことで、仕上げ面の品質を向上できる

- 追加の研磨工程を減らし、コスト削減につながる

平面精度が高く、直線形状の精密加工が得意!

幅広い材料に対応

フライス加工は、さまざまな材料に対応できます。

加工可能な主な材料

材料を選ばず加工できるため、多様な設計に対応可能!

一品ものや試作加工に適している

試作段階でのメリット

特に、試作やカスタム部品の製作に適している!

工具交換で幅広い加工が可能

フライス加工は、エンドミルやカッターを交換することで、

さまざまな加工に対応 できます。

代表的な工具と用途

1台のフライス盤で多様な加工ができるため、コスト効率が良い!

設計時に活かせるフライス加工のメリット

フライス加工の特性を理解すると、

設計時にコスト削減や製造工程の最適化 が可能になります。

設計のポイント

平面・溝・穴を活かした形状設計をする

フライス加工で対応できる形状を意識することで、加工コストを抑えられる

エンドミルの標準サイズを活用する

特殊サイズよりも、一般的な刃物サイズ(Ø6、Ø8、Ø12mmなど)を

考慮することで加工費を削減できる

加工方向を考慮する

一方向から削れる設計にすると、

加工工程がシンプルになり、コストダウンにつながる

クランプしやすい形状を設計する

ワークの固定がしやすい設計にすると、

治具不要で加工できるためコスト削減が可能

フライス加工のデメリットと対策

デメリット① 加工時間が長くなることがある

⚠️ 対策

CNCフライスを活用し、自動化や多軸加工を検討する

デメリット② 工具摩耗による精度低下

⚠️ 対策

適切な工具選定と切削条件の最適化を行う

デメリット③ 複雑形状の加工には追加工程が必要

⚠️ 対策

5軸マシニングセンターを活用し、

一回のセットアップで多方向から加工する

フライス加工は、機械設計において

高精度な切削加工が可能で、

多様な形状を加工できる優れた方法 です。

設計段階でフライス加工の特性を理解し、

コストダウンや加工しやすい形状を意識 することで、

製品の品質向上や製造工程の最適化が可能になります。

機械設計においてフライス加工を効果的に活用し、

より実現可能性の高い設計 を目指しましょう!

フライス加工でできる主な加工

① 平面加工(面出し)

特徴

- 平面を精密に仕上げる基本的な加工

- 主に「エンドミル」や「フェイスミル」を使用

用途

- 機械部品の基準面の加工

- 部品の組付け精度向上

② 溝加工(T溝・V溝)

特徴

- 部品同士を取り付けるための溝加工

- 「エンドミル」や「スロッティングカッター」を使用

用途

- 溝加工(部品同士のインロー固定)

- T溝加工(テーブルクランプの固定)

段差加工(肩削り)

特徴

- 段付きの部品を作る加工方法

- 「エンドミル」や「フェイスミル」を活用

用途

- 軸受部の取り付け段差

- 部品の嵌め合い構造の作成

穴あけ・ボーリング加工

特徴

- 「ドリル」や「リーマ」を使い、穴の精度を向上

- ボーリングヘッドを使うと、大径の高精度穴を加工可能

用途

- ボルト穴・ピン穴の加工

- ベアリングやブッシュの取り付け穴の加工

曲面・立体形状加工(3D加工)

特徴

- CNCフライス(マシニングセンター)を活用し、自由曲面を加工

- 3軸・5軸制御の機械が使用される

用途

- 金型加工(プラスチック成形用の金型)

- 自動車部品・航空部品の複雑形状

フライス盤の種類

フライス盤には、用途や精度に応じたさまざまな種類があります。

汎用フライス盤

特徴

- 手動で操作し、シンプルな加工が可能

- 小ロット・試作向け

NCフライス盤

特徴

- 数値制御(NC)で自動加工が可能

- 同じ形状を精度よく加工できる

マシニングセンター(CNCフライス)

特徴

- コンピュータ制御で複雑な形状も高精度加工

- 3軸、5軸制御で多方向からの加工が可能

用途

- 金型・航空機部品の高精度加工

- 自動車部品の量産

設計者がフライス加工を考慮すべきポイント

フライス加工を前提に設計を行うと、

コスト削減や加工精度向上 が可能になります。

設計のポイント

- できるだけシンプルな形状を設計する

- 複雑な形状は加工時間が増加し、コストが上がる

- 直線・円形を活用し、加工しやすい形状を意識

- エンドミルやカッターが届く範囲を考慮する

- 深すぎる溝や、奥まった形状は加工が難しい

- 標準サイズのエンドミルやドリルを活用する

- 特殊サイズの工具はコスト増

- 標準規格のボルト・キー溝・穴径を活用

- 加工方向を考慮する

- 一方向から加工できるように設計すると、加工コストが下がる

- クランプ(固定)のしやすさを考慮する

- 加工時の固定が難しい形状は追加治具が必要

まとめ

フライスは、多様な形状を高精度に加工できる工作機械 であり、

機械設計において欠かせない加工方法の一つです。

フライス加工のポイント

▶ 平面・溝・穴あけ・曲面加工が可能

▶ エンドミルやカッターを使い分けることで、多様な形状を加工できる

▶ CNCフライスを活用すれば、複雑形状や量産にも対応可能

▶ 設計時には加工性を考慮し、シンプルな形状を意識 するとコストダウンに繋がる

機械設計を行う際には、フライス加工の特性を理解し、

加工しやすい設計を心がける ことで、製造コストや加工精度の向上が可能です!

コメント