機械設計では、単に図面を描くだけではなく、

設計した部品が実際に製造可能であるかどうかを考慮する必要があります。

そのためには、使用する材料の加工方法についての知識が不可欠です。

材料の加工方法を理解することで、設計の自由度が広がり、

コスト削減や品質向上にもつながります。

本記事では、機械設計者が材料の加工方法を理解すべき理由について詳しく解説します。

設計の実現可能性を高める

どれだけ優れた設計であっても、製造できなければ意味がありません。

材料ごとに適した加工方法があり、

設計時にこれを考慮しないと、

実際の製造現場で問題が発生する可能性があります。

🔍 例えば…

このような事態を避けるためにも、

設計段階で適切な加工方法を想定することが重要です。

材料の加工方法の知識が不可欠な理由

機械設計において、どれだけ優れたアイデアや設計であっても、

実際に製造できなければ意味がありません。

特に、材料の加工方法を理解していないと、

「設計はできたが、加工が不可能」という問題に直面することがあります。

そのため、設計者は加工方法の知識を持ち、

実際に作れる設計を行うことが重要です。

本項では、設計の実現可能性を高めるために、

加工方法の知識がなぜ必要なのかを詳しく解説します。

加工の限界を考慮した設計ができる

加工には、それぞれ可能な形状や精度、サイズの限界があります。

これを理解せずに設計すると、

実際の製造時に「加工できない」と言われてしまうこともあります。

具体例:工具が届かない形状

⚠️ 問題点

- 深い溝や狭い穴を設計すると、切削工具が届かず加工できないことがある

- 旋盤加工では、内径の深さが工具の長さを超えると切削が不可能

✅ 対策

- 切削加工が難しい部分は、部品を分割して組み立てる設計に変更

- 代替の加工方法(放電加工や3Dプリントなど)を検討

具体例:薄肉部品の加工の難しさ

⚠️ 問題点

- 板厚が薄すぎると、切削中に変形してしまう

- 板金加工では、極端に小さいR(曲げ半径)は加工できない

✅ 対策

- 板厚を加工可能な範囲に調整する

(例:板金加工では曲げRを板厚の2倍以上にする) - 補強リブを追加することで剛性を確保

設計段階で加工の限界を考慮すると、

手戻りを減らし、スムーズに製造できる

無駄な加工を減らし、コストを削減できる

加工の知識がないと、製造コストが大幅に増える設計をしてしまうことがあります。

具体例:不要な高精度加工

⚠️ 問題点

- 公差を厳しくしすぎると、加工コストが跳ね上がる

- すべての面に±0.01mmの公差を指定すると、研削加工が必要になり、大幅なコスト増加

✅ 対策

- 本当に精度が必要な箇所だけに厳しい公差を設定

(例:摺動面のみ±0.01mm、公差不要な部分は±0.1mm) - 不要な仕上げ加工を避け、可能な限り標準的な公差を使用

具体例:不要な高価な加工方法

⚠️ 問題点

- 一体成形の設計をしたが、実際には削り出しが困難で特注金型が必要になった

- 5軸加工機を使わないと削れない形状になってしまった

✅ 対策

- 部品を分割し、一般的な3軸加工機で作れる設計にする

- 標準品の部品を活用し、不要な削り出しを減らす

加工方法を考慮すれば、無駄なコストを抑え、経済的な設計ができる

設計変更や試作をスムーズに進められる

加工の知識がないと、試作や設計変更のたびに

加工業者と調整が必要になり、開発スピードが落ちます。

しかし、設計者自身が加工の知識を持っていれば、

無駄なやり取りを減らし、短期間で設計を確定できます。

具体例:試作段階での設計変更

⚠️ 問題点

- 初回試作で加工できなかったため、設計を大幅に変更する必要が生じた

- 加工業者に依頼するたびに何度も設計修正が発生し、開発が遅れる

✅ 対策

- 加工現場で使われる機械や工具を理解し、最初から加工しやすい設計を行う

- 試作前に、加工担当者と事前に相談し、作りやすい設計にする

設計変更を最小限にし、スムーズな開発が可能になる

設計と製造の連携を強化できる

設計者が加工の知識を持つことで、製造現場との意思疎通がスムーズになり、

より高品質な製品が作れるようになります。

よくある設計と製造のトラブル

この形状で作れますか?

この工具じゃ加工できませんね。設計を変えてください

えっ、そんなこと知らなかった…

このようなコミュニケーションのズレが起こると、

設計変更が増えて開発スケジュールが遅れる原因になります。

✅ 解決策

🔍 製造現場とのスムーズなやり取りが、効率的な設計につながる

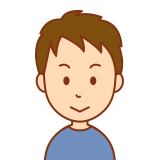

設計の実現可能性を高めるために必要な加工知識

設計者が最低限知っておくべき加工方法の特徴をまとめました。

| 加工方法 | 特徴 | 設計時のポイント |

|---|---|---|

| 旋盤加工 | 円筒形状の加工が得意 | 内径深さや細長い形状に注意 |

| フライス加工 | 平面加工に適している | 工具が届かない部分を作らない |

| 板金加工 | 軽量でコストが安い | 曲げRや最小板厚に注意 |

| 鋳造・ダイカスト | 複雑形状を一体成形できる | 精度が低いため追加工が必要 |

| 放電加工 | 複雑な形状や硬い材料を加工可能 | コストが高いため、必要最小限に |

🔍 これらの加工方法を理解することで、設計の実現可能性が大きく向上する

設計の実現可能性を高めるには、材料の加工方法の知識が不可欠です。

✅ 加工の限界を考慮した設計で、製造の失敗を防ぐ

✅ 無駄な加工を減らし、コストを最適化する

✅ 設計変更や試作をスムーズに進める

✅ 製造現場との連携を強化し、開発スピードを向上させる

設計者が加工の知識を持つことで、

より現実的で効率的な設計が可能になります。

今後の設計業務に、ぜひ加工方法の知識を活かしてみてください!

コストを最適化する

材料の加工方法を理解することで、

コストを抑えた設計が可能になります。

✅ 加工コストを左右する要因

- 加工時間

(切削時間、研磨時間など) - 工具や設備の必要性

(特別な治具や金型が必要か) - 材料の歩留まり

(無駄なく材料を使えるか)

コストを抑えるための設計の例

加工しやすい設計を行うことで、製造コストを大幅に削減できます。

部品の品質を向上させる

加工方法によって、部品の強度や精度、仕上がりが変わります。

設計時に加工方法を考慮することで、

より品質の高い製品を作ることができます。

加工方法と品質の関係

例えば、高精度な摺動部品を設計する場合、

仕上げ加工の工程(研磨やラップ加工など)を考慮しないと、

実際には性能を満たせない可能性があります。

設計段階で加工方法を適切に選ぶことが、最終的な品質を左右します。

設計と製造の連携をスムーズにする

設計と製造が密接に連携することで、

製品の開発スピードが向上し、トラブルも減少します。

加工方法を理解している設計者は、

製造現場とのコミュニケーションが円滑になり、

設計変更や修正もスムーズに行えます。

⚠️ 製造現場とのよくあるトラブル

- 「この設計では工具が入らないので、加工できない」

- 「公差が厳しすぎて、コストが跳ね上がる」

- 「この形状だと、治具を新しく作る必要がありコスト増」

設計者が加工の知識を持っていると、

現場の意見を反映した設計が可能になり、

無駄な手戻りを防ぐことができます。

加工方法ごとの特徴を知る

加工方法にはそれぞれ長所と短所があり、適材適所で使い分ける必要があります。

| 加工方法 | 特徴 | 主な用途 |

|---|---|---|

| 切削加工 (旋盤・フライス) | 高精度、自由な形状が可能 | 金属部品の精密加工 |

| 板金加工 (レーザー・曲げ) | 軽量、低コスト、大量生産向き | カバー 筐体 ブラケット |

| 鋳造・ダイカスト | 複雑形状が可能、材料の無駄が少ない | エンジン部品 ケース |

| 樹脂成形 (射出成形) | 大量生産向き、コストが安い | プラスチック製品 |

| 3Dプリンタ | 試作向け、形状自由度が高い | モデル試作 カスタム部品 |

設計者がこれらの加工方法を理解し、適切に選定することで、

最適なコストと品質のバランスを実現できます。

まとめ

機械設計において、材料の加工方法を理解することは非常に重要です。

▶ 設計の実現可能性を高める → 無理のない加工設計を行う

▶ コストを最適化する → 適切な公差や加工方法を選ぶ

▶ 部品の品質を向上させる → 適材適所の加工方法を選定

▶ 製造現場との連携をスムーズにする → 手戻りを減らし、開発スピードを上げる

機械設計者は、単に機能を考えるだけでなく、

「どう作るか」まで考えることが求められます。

加工方法の知識を深めることで、

より実用的でコストパフォーマンスの高い設計が可能になります。

今後の設計業務において、

ぜひ「加工方法を考慮した設計」を意識してみてください!

コメント