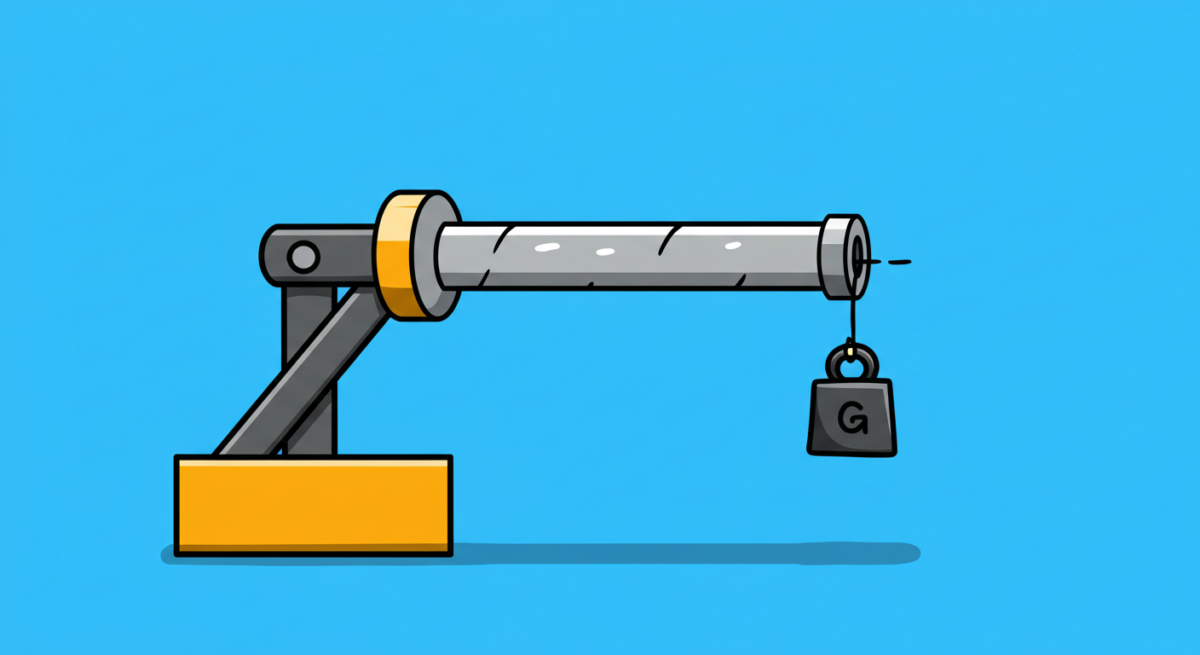

機械設計では、軸の片側のみを固定し、

もう一方が自由に回転または負荷を受ける

片持ち軸が多く使用されます。

片持ち軸は、設計の自由度が高い一方で、

固定方法や剛性確保に注意が必要です。

本記事では、片持ち軸の固定方法と

設計のポイントについて解説します。

片持ち軸の固定方法

片持ち軸の固定方法には、主に以下の3つがあります。

軸と支持部を一体加工する

軸と固定部を一体化することで、

強度・剛性が最も高く、信頼性が高い固定方法です。

✅ メリット

🚫 デメリット

📌 適用例

大型機械、負荷の大きいシャフト

圧入固定(焼ばめ・キー溝併用)

軸をハウジングに圧入し、キー溝を設けることで

強固に固定する方法です。高い固定力が必要な場合に有効です。

✅ メリット

🚫 デメリット

📌 適用例

モーター軸、ギア軸

ボルト・セットスクリューによる固定

フランジ付きの軸やクランプ構造を利用し、

ボルトやセットスクリュー(イモネジ)で固定する方法です。

✅ メリット

🚫 デメリット

📌 適用例

軽負荷のローラー軸、調整が必要な構造

支柱クランプでの固定

支柱(丸パイプや角パイプ)にクランプを介して軸を固定する方法です。主に位置調整が必要な構造や軽荷重の機構に適しています。

✅ メリット

🚫 デメリット

📌 適用例

軽負荷のアーム、調整が必要なセンサーホルダー、実験装置

片持ち軸の設計ポイント

片持ち軸は、支持が片側のみのため、

たわみや曲げ応力の影響が大きいです。

設計時に考慮すべきポイントを解説します。

① 軸の太さと材料の選定

片持ち軸は曲げ応力を受けるため、

適切な軸径と材料を選定することが重要です。

軸径の目安(簡易計算)

\( \displaystyle d=\sqrt[3]\frac{32×M} {π×σ}\)

d :軸径(mm)

M :最大曲げモーメント(N·mm)

σ :許容応力(N/mm²)

🔹 推奨材料

| 材料 | 特徴 | 適用例 |

|---|---|---|

| S45C | 強度・靭性バランスが良い | 一般的な軸 |

| SCM440 | 高強度・耐摩耗性あり | 高負荷軸 |

| SUS304 | 耐食性が高い | 食品・化学分野 |

② 軸のたわみを抑える

片持ち軸はたわみが発生しやすいため、

支持部を強化する設計が必要です。

たわみ低減策

🔹 たわみの計算式(片持ち梁)

\( \displaystyle δ=\frac{FL^3} {3EI}\)

δ:先端変位(mm)

F :荷重(N)

L :軸の長さ(mm)

E :ヤング率(N/mm²)

I :断面二次モーメント(mm⁴)

たわみは長さの3乗に比例するため、

軸を短くするだけで大幅に低減可能です。

③ 応力集中を避ける

固定部との接続部分は応力集中が発生しやすいため、

適切なR処理や段付き軸を採用する。

応力集中の対策

④ 軸受けの適切な配置

片持ち軸は固定部に大きなモーメントがかかるため、

軸受け(ベアリング)の配置が重要です。

推奨する軸受け構成

🔍 例)

高精度が必要な場合は複列アンギュラ玉軸受やテーパーローラーベアリングを使用。

まとめ

片持ち軸は、設計の自由度が高い一方で剛性確保や応力集中への対策が重要です。

▶ 固定方法の選定が重要(一体加工、圧入、ボルト固定、支柱クランプ)

▶ 軸のたわみを抑える(軸径を大きく・短く)

▶ 応力集中を避ける(R処理・段付き軸)

▶ 適切な軸受け配置(負荷に応じて選定)

適切な設計を行うことで、長寿命で高精度な片持ち軸を実現できます!

コメント