機械設計において、ねじやボルトの選定と、

それを締結する工具の選定は非常に重要 です。

適切なボルトを選定するだけでなく、

それをどのような工具で締めるのかを考慮しなければ、

組立作業の効率や保守性が大きく変わってきます。

本記事では、設計時に意識すべきボルトと

工具の選定ポイントについて解説します。

なぜボルトと工具の選定が重要なのか?

例えば、狭いスペースに通常のスパナしか入らないような

設計にしてしまうと、作業性が極端に悪化します。

また、高トルクが必要なボルトに対して不適切な工具を選ぶと、

締結不良や部品の破損につながることもあります。

機械設計におけるねじ・ボルト締結のための工具の知識が必要な理由

機械設計では、ねじやボルトによる締結が最も基本的かつ重要な要素 です。

しかし、適切なボルトを選定するだけではなく、

それをどのような工具で締め付けるのか を意識しなければ、

組立作業の効率、製品の品質、保守性 に大きな影響を与えることになります。

適切な工具の知識を持つことで、以下のメリットがあります。

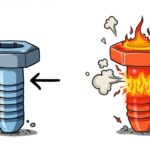

代表的なボルトと適した工具の組み合わせ

ボルトの種類によって、使用する工具も変わります。

代表的なボルトと、それに適した工具を以下にまとめました。

| ボルトの種類 | 特徴 | 主な使用工具 |

|---|---|---|

| 六角ボルト | 一般的な締結用ボルト | スパナ メガネレンチ ラチェットレンチ インパクトレンチ |

| 六角穴付きボルト (キャップボルト) | 工具のアクセスしやすい穴付き | 六角レンチ T型レンチ ボールポイントレンチ |

| 低頭六角穴付きボルト | 狭いスペース用 | ショートヘッド六角レンチ |

| トルクスボルト | カムアウトしにくい | トルクスレンチ トルクスビット |

| プラスねじ (十字穴付きボルト) | 汎用的だがなめやすい | プラスドライバー 電動ドライバー |

| マイナスねじ | 一般的だが強度が低い | マイナスドライバー |

| 皿ボルト(皿ねじ) | フラットな仕上がり | 六角レンチ プラスドライバー |

設計時に考慮すべきポイント

工具のアクセススペースを確保する

設計段階で、ボルトを締結するための

工具のスペースを考慮することが重要 です。

以下のような対策が考えられます。

狭いスペースには六角穴付きボルトを採用

工具の振り幅を確保するためにボルト周辺のクリアランスを十分にとる

奥まった位置にボルトを配置する場合は、エクステンション工具の使用を考慮

トルク管理を考慮する

締結力の管理が必要な場合、

トルクレンチを使用することを前提とした

ボルト選定を行う 必要があります。

高強度が求められる締結には六角ボルト+トルクレンチを使用

締めすぎによる破損を防ぐため、指定トルク値を考慮したボルト・ナットを選定

メンテナンス性を考える

一度締結したボルトでも、分解やメンテナンスが

必要になることを考慮する 必要があります。

頻繁に取り外すボルトには、工具のアクセスがしやすい形状を選ぶ

電動工具を使用できるような設計にすることで、作業時間を短縮

ねじロック剤を使用する場合は、後で取り外し可能かを検討

代表的な工具の特徴と選び方

スパナ・メガネレンチ

👉 設計ポイント

狭い場所ではスパナの使用が困難なため、六角穴付きボルトを検討

トルク管理が必要な場合は、トルクレンチと併用

ラチェットレンチ

👉 設計ポイント

工具の振り幅を確保するため、ボルトの配置を工夫する

狭いスペースではエクステンションバーを使用する設計を検討

六角レンチ

👉 設計ポイント

奥まった場所のボルトにはボールポイント付き六角レンチを考慮

狭いスペースにはショートヘッド六角レンチを活用

トルクレンチ

👉 設計ポイント

重要な締結部にはトルク管理を考慮したボルトを選定

トルクレンチが使用できるスペースを確保する

電動工具(インパクトレンチ・電動ドライバー)

👉 設計ポイント

電動工具が使用できるように、ボルト周りのクリアランスを確保する

手締めが必要な箇所と電動工具を使う箇所を分けて考える

まとめ

▶ ボルトと工具の組み合わせを考慮し、組立・メンテナンス性を向上させる!

▶ 狭いスペースでは六角穴付きボルト+六角レンチを活用!

▶ トルク管理が必要な場合はトルクレンチを前提に設計!

▶ 電動工具が使える設計にすることで、大量締結の作業効率を向上!

機械設計において、

ねじ・ボルトの締結は単なる部品の固定ではなく、

作業性や保守性を左右する重要な要素 です。

設計段階で工具の種類とボルトの適合性を意識することで、

より効率的でメンテナンスしやすい設計 を実現しましょう!

コメント