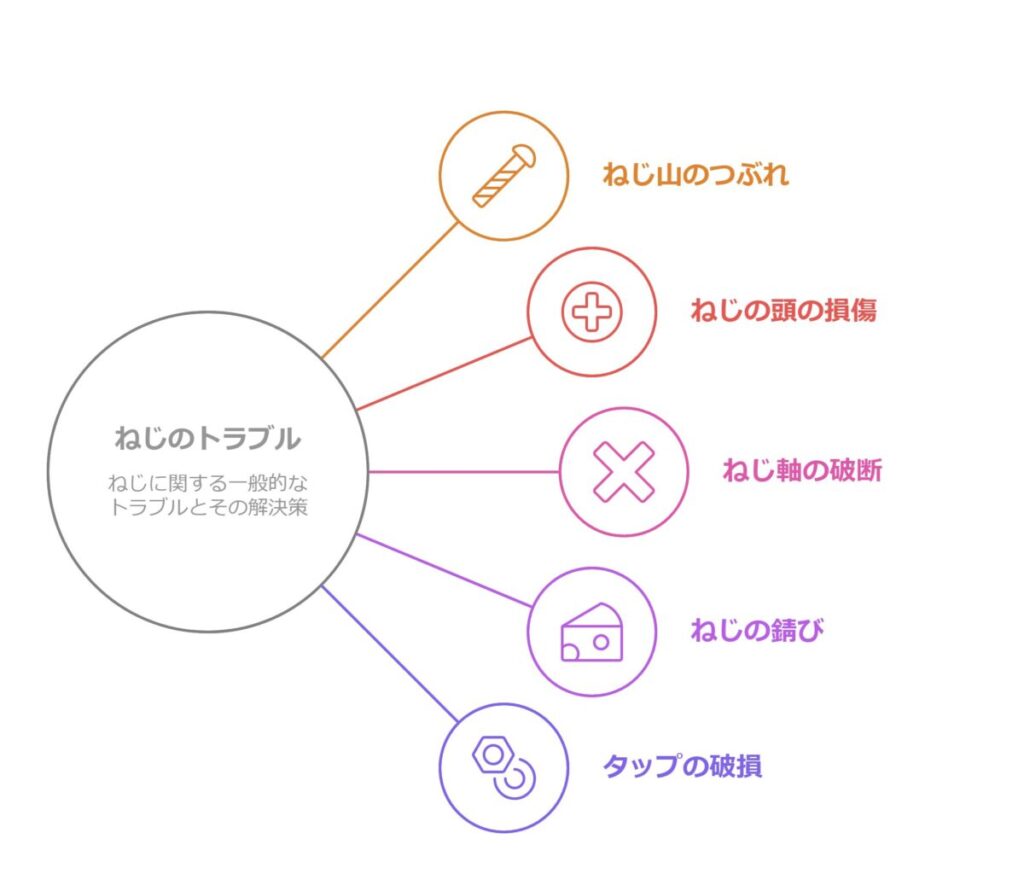

ねじは最も基本的な締結部品ですが、

「ねじまわりのトラブル」は現場でも設計でも非常に多いです。

この記事では、機械設計や組立現場でよく起こる

以下の5つのトラブルと、その原因・対策を初心者でもわかりやすく解説します。

▶ ねじ山がつぶれてしまった

▶ ねじの頭をなめてしまった

▶ ねじ軸が破断してしまった

▶ ねじが錆びついてしまった

▶ ねじを斜めに締付けてタップが破損してしまった

ねじ・ボルトのトラブルの解明

ねじ山がつぶれてしまった

原因

対策

ねじの頭をなめてしまった

原因

対策

ねじの頭をなめてしまった!取り外せないときの対処法まとめ

ねじを外そうとしたら、ドライバーが空回りして

「頭がつるつるになってしまった…」という経験はありませんか?

この状態を「ねじの頭がなめる(潰れる)」といいます。

なめてしまうと通常の方法では外せなくなり、

作業が進まない厄介なトラブルです。

なめてしまったねじの取り外し方を、わかりやすく手順ごとに解説します。

あわせて、再発防止のポイントも紹介します!

ねじの頭がなめたときの基本対処フロー

状況に応じて、次のような方法を順番に試していくのがポイントです。

方法1:ゴムや輪ゴムを噛ませる

【難易度:★☆☆(初心者向け)】

ドライバーとねじの間に輪ゴムや滑り止めシートを挟んで回します。

摩擦が増えることで空回りを防ぎ、意外とこれで外れることもあります。

押し付ける力をしっかりかけながら、垂直にドライバーを当てる。

方法2:プライヤーやモンキーレンチで直接つかんで回す

【難易度:★☆☆】

ねじの頭が出っ張っていれば、プライヤーやモンキーでガッチリつかんで回すのも有効です。

特に六角ボルトや皿ねじ以外のなめたねじに使いやすい方法です。

つかむ位置はねじの根本に近いほど力がかかりやすい。

方法3:ねじすべり止め液(グリップ剤)を使う

【難易度:★☆☆】

市販の「ねじすべり止め液(ねじグリップ)」を使うと、

摩擦が増えてドライバーが食いつきやすくなります。

ドラッグストアやホームセンターで数百円で手に入ります。

方法4:貫通ドライバー+ハンマーでショックを与える

【難易度:★★☆(中級者向け)】

「貫通ドライバー」を使い、

ハンマーで軽く叩きながら回すことで食いつきやサビの固着を緩めます。

注意:強く叩きすぎるとねじが完全に変形する恐れがあるので要注意!

方法5:専用工具「ネジザウルス」を使う

【難易度:★☆☆(初心者OK)】

なめたねじに特化した工具「ネジザウルス(エンジニア製)」は非常に優秀です。

ねじの頭をガッチリつかむ特殊な形状をしており、家庭用でも人気があります。

方法6:エキストラクター(ねじ外し工具)を使う

【難易度:★★☆】

完全になめてしまって頭がつるつるのねじには「エキストラクター(逆タップ)」が有効。

ドリルで下穴を開け、逆ネジの工具で食い込ませながら回して外します。

📌 ポイント:電動ドリルが必要なので、DIYや現場作業に慣れている方向け。

最終手段:ねじ頭を削って外す

【難易度:★★★(上級者向け)】

どうしても外れない場合は、以下のような最終手段もあります。

- サンダーやリューターでねじ頭にマイナス溝を削る

- ドリルでねじ頭を完全に飛ばして、部品を外してから軸を取り除く

この方法は部品を傷つける可能性があるため、破壊覚悟で行う必要があります。

再発防止のポイント

| 原因 | 防止策 |

|---|---|

| 工具が合っていない | ドライバーサイズ・形状を正しく選ぶ(例:プラス2番など) |

| 工具の角度がずれている | まっすぐ押し込みながら垂直に回す |

| サビ・固着 | 潤滑剤(ラスペネ・グリース)を事前に塗布 |

| 安物のねじ | 強度等級付きの信頼性あるねじを選定(10.9ボルトなど) |

| 頭が小さすぎる | トルクが必要な箇所では六角穴付きボルトや六角ボルトを使う |

なめたねじは段階的に対処法を試すことで多くの場合は外せます。

まずは輪ゴムやつかみ工具などの簡単な方法から始めましょう。

専用工具(ネジザウルス、エキストラクター)も頼れる存在です。

トラブルを防ぐには工具・トルク・材質の正しい選定がカギ!

ねじ軸が破断してしまった

原因

対策

ねじが錆びついてしまった

原因

対策

※SUSボルト同士の焼き付き(かじり)には注意

👉 モリブデングリスや専用のかじり防止剤を併用

5. ねじを斜めに締付けてタップが破損してしまった

原因

対策

ねじトラブルは「原因を知って予防」がカギ!

| トラブル | 主な原因 | 主な対策 |

|---|---|---|

| ねじ山つぶれ | 過トルク・異物・材料不足 | トルク管理・ヘリサート・清掃 |

| 頭なめり | 工具不一致・固着 | 正しい工具・潤滑剤・材質選定 |

| 軸破断 | オーバートルク・疲労 | 強度等級選定・振動対策 |

| 錆び | 環境要因・防錆不足 | 防錆ねじ・潤滑剤 |

| タップ破損 | 斜め挿入・下穴ミス | 直角保持・下穴サイズ・油使用 |

ねじのトラブルは小さく見えて、機械全体の信頼性に直結する問題です。

設計段階から対策を意識し、

現場でもしっかりした作業手順を守ることで、

トラブルは大きく減らせます。

まとめ

ねじは機械設計や組立において欠かせない要素ですが、

「ねじ山が潰れた」「頭がなめた」「軸が折れた」

「錆びついた」「タップが破損した」など、

トラブルは意外と身近に潜んでいます。

これらの多くは、使用工具の選定ミス・締付けトルクの管理不足・

潤滑不足・材料の選定ミス・作業姿勢の不備

といった基本的な点から起こるものです。

トラブルの発生を防ぐためには、次のポイントを意識しましょう。

▶ 適切なサイズと種類の工具を使用する

▶ 推奨トルクに従って、必要以上に締めすぎない

▶ ねじの材質や強度等級を確認して選定する

▶ 防錆処理や潤滑処理をあらかじめ行う

▶ ねじ穴は垂直・正確に加工し、締付け時も真っすぐに回す

また、トラブルが起きた場合でも、

段階的な対応方法を知っておくことで冷静に対処できます。

現場や設計の中で「なんとなく」ねじを使わず、

「きちんとした理屈と対策」で扱うことで、

信頼性の高い製品づくりにつながります。

コメント