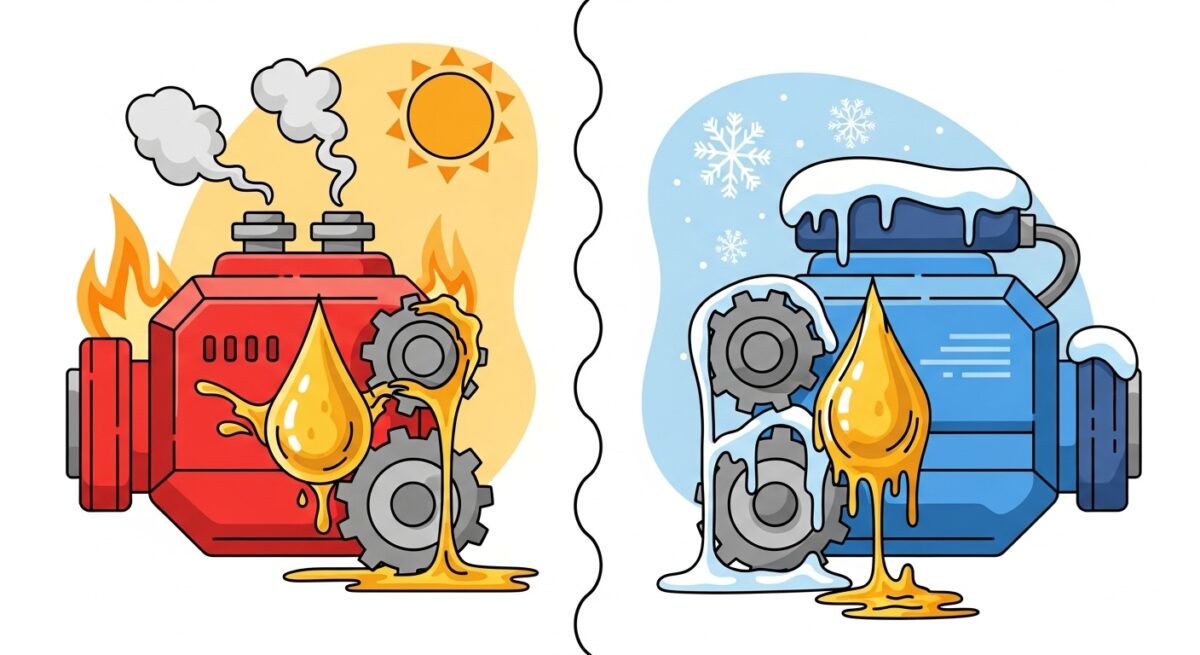

機械設計や設備保守の現場では、潤滑油(オイル)は

“機械の血液”とも言えるほど重要な存在です。

潤滑油は、摩擦の低減・摩耗防止・冷却・防錆など、

機械の長寿命化に欠かせない役割を担っています。

しかし、使用環境の温度が潤滑性能に

大きく影響することは意外と見落とされがちです。

高温環境では酸化や粘度低下、

低温環境では流動性の悪化や潤滑不足が起こり、

どちらも機械トラブルの原因となります。

本記事では、高温・低温環境における潤滑油の注意点と、

設計・選定時のポイントをわかりやすく解説します。

潤滑油の基本特性と温度の関係

潤滑油の性能は、主に粘度(油の流れにくさ)で評価されます。

この粘度は温度に強く依存しており、温度が上がると粘度は低下し、

温度が下がると粘度は上昇します。

| 温度 | 粘度変化 | 主な影響 |

|---|---|---|

| 高温 | 低下(さらさら) | 油膜切れ・金属接触・酸化劣化 |

| 低温 | 上昇(ドロドロ) | 流動性低下・始動抵抗増大・潤滑不足 |

潤滑油を選定する際は、

機械の運転温度範囲と油の粘度特性を一致させることが重要です。

メーカーの使用温度範囲を確認しよう

使用環境に合わないオイルを選ぶと、

といったトラブルが発生します。

なぜ使用温度範囲の確認が重要なのか、

そして設計・運用時に確認すべきポイントをわかりやすく解説します。

メーカーの「使用温度範囲」とは?

潤滑油メーカーは、各製品のカタログや技術データシート(TDS)において、

「使用温度範囲」または「推奨使用温度範囲」を明記しています。

使用温度範囲の意味

これは、その潤滑油が正常な潤滑性能を発揮できる

温度の目安を示しています。

この範囲を超えて使用すると、

粘度変化・酸化・固化・添加剤の分離などが起こり、

性能が著しく低下します。

🔍 例)

あるリチウムグリースの使用温度範囲

−20℃ ~ 120℃

−20℃未満では硬化して動かなくなり、

120℃を超えると油膜切れや酸化劣化が起こる。

使用温度範囲を確認しないと起こるトラブル

高温側でのトラブル

低温側でのトラブル

使用温度範囲の確認方法

潤滑油選定時は、必ずメーカーの技術資料を確認しましょう。

確認するべき項目は以下の3つです。

技術データシート(TDS)

メーカーが公開している正式な技術資料です。

以下の項目が記載されています。

- 使用温度範囲

- 粘度(40℃・100℃)

- 粘度指数(VI)

- 流動点

- 引火点

- 酸化安定性

カタログやWebサイトの簡易表記だけでなく、

TDSを入手して正確な数値を確認しましょう。

メーカーごとの仕様差に注意

同じ「ISO VG 68」や「#2グリース」であっても、

メーカーや添加剤の違いにより、使用温度範囲が異なります。

| 製品 | 使用温度範囲 | 備考 |

|---|---|---|

| A社 リチウムグリース | −20〜120℃ | 標準タイプ |

| B社 ポリウレアグリース | −20〜150℃ | 高温対応 |

| C社 シリコーングリース | −40〜180℃ | 広温度範囲 |

⚠️ 注意点

同じ粘度グレードでも、高温・低温特性は全く別物です。

カタログ値をしっかり確認し、用途に応じて比較・検討しましょう。

実際の運転温度との照合

設計段階では、装置や環境の実運転温度を把握しておくことが重要です。

これらを踏まえて、使用温度範囲の

中間域で安定して動作する潤滑油を選ぶのが理想です。

🔍 例)

機器の運転温度が「−10℃〜90℃」の場合

→ 使用温度範囲が「−30℃〜120℃」程度のオイルを選定するのが安全。

使用温度範囲を超えた場合の対応

もし想定外の温度で運転する必要がある場合は、

次のような方法で対応できます。

| 対応策 | 内容 |

|---|---|

| 冷却装置を追加 | オイル温度上昇を防止(高温対策) |

| 予熱ヒーターを設置 | 始動前にオイルを温める(低温対策) |

| 合成油への切り替え | 温度安定性・酸化安定性の向上 |

| メンテナンス周期短縮 | 劣化が早まるため、交換間隔を短縮 |

潤滑油選定では「使用温度範囲の確認」が重要

潤滑油は、温度によって性能が大きく変化する“デリケートな材料”です。

カタログ上の粘度や規格だけでなく、

メーカーが定める「使用温度範囲」を確認することが重要です。

潤滑油選定の基本は「粘度」だけでなく「温度範囲」。

メーカーの技術データを確認し、

実使用環境に最適なオイルを選ぶことで、

機械の信頼性・寿命・メンテナンスコストを大きく改善できます。

高温環境での潤滑油使用時の注意点

① 酸化劣化に注意

高温では酸素との反応が活発になり、潤滑油が酸化しやすくなります。

酸化が進むと、粘度上昇・スラッジ(黒い汚れ)の生成・金属腐食などを引き起こします。

✅ 対策

🔧 設計のポイント

長時間高温で稼働する装置では、

「酸化安定性」の高い合成油(PAO系・エステル系)が有効です。

② 油膜切れ・潤滑不足の防止

高温で粘度が下がると、油膜厚さが薄くなり、

金属同士が直接接触する「焼き付き」が発生しやすくなります。

✅ 対策

💡 実務のヒント

ギヤボックスや軸受の設計では、運転温度を想定して

実効粘度(運転温度での粘度)を確認することが重要です。

③ 添加剤の熱安定性を確認

高温下では、極圧添加剤(EP剤)や防錆剤などの化学成分も劣化します。

特に、モリブデン系や硫黄系添加剤は熱で変質し、金属腐食を起こす場合があります。

✅ 対策

低温環境での潤滑油使用時の注意点

① 流動性の確保

低温では油が硬化・粘度上昇し、ポンプで吸い上げにくくなります。

その結果、始動直後に潤滑が間に合わず、

ドライスタート(無潤滑状態)が発生することがあります。

✅ 対策

⚠️ 注意点

ミネラルオイルは−20℃以下で粘度上昇が急激に進むため、

低温始動が多い機器には不向きです。

② 凝固点・流動点を確認

オイルは温度が下がると、最終的に流れなくなります。

この限界温度が「流動点」で、使用環境温度よりも10〜15℃低い流動点が安全です。

| 環境温度 | 推奨流動点 |

|---|---|

| −10℃ | −25℃以下 |

| −20℃ | −35℃以下 |

| −30℃ | −45℃以下 |

✅ 対策

③ 始動時の潤滑遅れ防止

低温時は油の循環が遅れるため、

軸受・ギヤなどで金属摩耗が起こりやすくなります。

✅ 対策

温度変化に強い潤滑油を選定するポイント

① 粘度指数(VI)が高いオイルを選ぶ

粘度指数(VI)は「温度変化に対する粘度の安定性」を示す値です。

VIが高いほど、温度が変わっても粘度が安定します。

| オイル種類 | 粘度指数(目安) | 特徴 |

|---|---|---|

| 鉱物油 | 約90〜100 | 一般用途向け |

| 高VI鉱物油 | 約120〜140 | 温度差の大きい環境に適す |

| 合成油(PAO) | 約150〜180 | 広温度範囲で安定・長寿命 |

② 使用温度範囲を確認

潤滑油は、各メーカーが「推奨使用温度範囲」を明記しています。

特にグリースでは、増ちょう剤(リチウム系・カルシウム系など)

によって耐熱性が大きく異なります。

リチウム系、ポリウレア系、シリコーン系グリースの

一般的な推奨使用温度範囲は以下の通りです。

🔍 例)

- リチウム系グリース:−20℃〜120℃

- ポリウレア系グリース:−20℃〜150℃

- シリコーングリース:−40℃〜180℃

ただし、これらの数値は製品や配合されている基油・添加剤によって

異なるため、必ず個別の製品の仕様書(SDSなど)を確認してください。

③ 合成油の活用

合成潤滑油(PAO系・エステル系・シリコン系)は、

鉱物油に比べて粘度変化が少なく、

酸化安定性・低温流動性にも優れています。

初期コストは高いものの、長寿命・メンテナンス低減効果を考えると

トータルコストは安くなる場合もあります。

まとめ|潤滑油の温度管理が機械の寿命を左右する

潤滑油は単なる“油”ではなく、

温度環境に応じてその性能が大きく変化します。

高温では酸化・粘度低下・油膜切れ、

低温では流動性低下・始動不良といった問題が発生し、

どちらも重大な故障を招きます。

この記事の要点まとめ

▶ 高温環境では「酸化・油膜切れ」を防ぐために耐熱性・高粘度指数オイルを選定

▶ 低温環境では「流動性・流動点」に注意して寒冷地対応オイルを使用

▶ 温度変化の大きい設備では合成油が有効

▶ 定期交換・オイル管理も機械寿命の鍵

潤滑油は“温度に合わせた設計と選定”が最も重要です。

環境条件を正しく把握し、

粘度特性・流動点・酸化安定性を総合的に考慮することで、

機械の信頼性と寿命を大きく延ばすことができます。

コメント