機械設計において、

ワーク(対象物)を吸着・搬送するために使用されるのが

「真空パッド(吸着パッド)」です。

真空ポンプや真空エジェクタと組み合わせて使用し、

安定した吸着・搬送を実現します。

しかし、適切な真空パッドを選ばないと、

▶ ワークがしっかり吸着できない

▶ 吸着力が不足して搬送中に落下する

▶ ワークに傷がつく

といったトラブルが発生することがあります。

この記事では、真空パッドの特徴と選定ポイントを詳しく解説します。

真空パッドの基本的な特徴

真空パッドは、ワークに接触し、真空を利用して吸着する部品です。

主に以下の特徴を持ちます。

ワークに合わせた形状や材質を選べる

真空パッドには、さまざまな形状・材質があり、

対象物に合わせた適切なものを選ぶことが重要です。

真空源と組み合わせて使用する

真空パッド単体では吸着できません。

真空ポンプや真空エジェクタと組み合わせることで、

吸着・搬送が可能になります。

柔軟なワーク対応が可能

紙、ガラス、金属、樹脂、食品など、

さまざまな素材のワークを吸着可能です。

また、凹凸がある形状や柔らかいワークにも

対応できるパッドが存在します。

真空パッドの主な種類と特徴

平型(フラット型)

✅ 特徴

🔍 用途

- フラットパネルディスプレイ(FPD)

- ガラス板や金属板の搬送

ベローズ型(蛇腹型)

✅ 特徴

🔍 用途

- プレス工程のワーク搬送

- 段ボール、成型品、食品パッケージなど

深型(ディープ型)

✅ 特徴

🔍 用途

- プラスチック成型品、ボトル、カップなどの吸着

スポンジ型(フォーム型)

✅ 特徴

🔍 用途

- ガラス、木材、石材、布地の吸着搬送

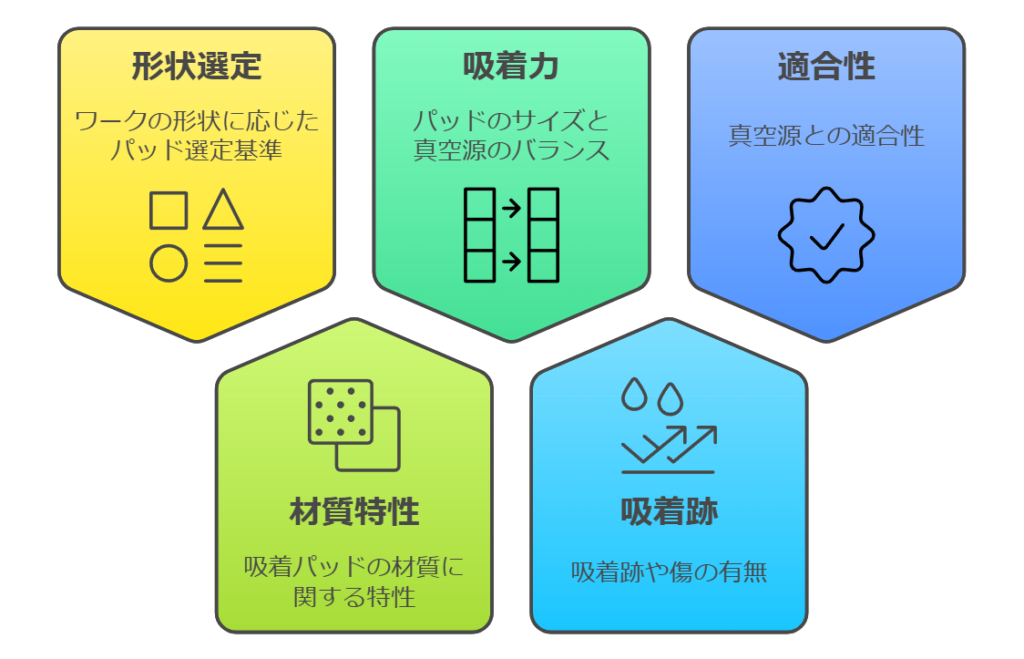

真空パッドの選定ポイント

ワークの形状に適したパッドを選ぶ

材質の選定(ワークの特性に合わせる)

| 材質 | 特徴 | 用途例 |

|---|---|---|

| NBR (ニトリルゴム) | 耐油性が高く、摩耗に強い | 金属・ガラス |

| シリコン | 高温耐性があり、柔軟性が高い | 食品、医薬品、樹脂製品 |

| ウレタン | 柔軟性があり、吸着跡がつきにくい | デリケートなワーク(塗装品) |

| EPDM | 耐薬品性・耐候性が高い | ゴム製品、薬品容器 |

| スポンジ | 吸着面が柔らかく、凹凸に対応可能 | 木材、布地、石材 |

真空パッドのサイズ選定

ワークの吸着跡や損傷を考慮する

デリケートなワーク(塗装済み、ガラスなど)には、

柔らかい素材のパッドが最適

吸着跡が問題になる場合は、ウレタンやスポンジ型を検討

落下防止弁の活用

吸着パッドは便利な搬送手段ですが、

一部のパッド吸着不良が全体の落下につながるリスクがあります。

そのリスクを確実に防ぎ、ラインの安全性と生産効率を

両立するのが落下防止弁の導入です。

真空パッド選定の重要ポイント

| チェック項目 | 選定基準 |

|---|---|

| ワークの形状 | 平型 / ベローズ型 / 深型 / スポンジ型 |

| 材質の特性 | NBR / シリコン / ウレタン / EPDM / スポンジ |

| 吸着力の確保 | パッドのサイズと真空源の能力のバランス |

| 吸着跡や傷の有無 | 柔らかい素材(ウレタン、スポンジ)を選択 |

| 真空源との適合性 | 真空ポンプ or 真空エジェクタとの組み合わせ |

真空パッドの摩耗対策と予知保全のポイント

真空パッド(吸着パッド)は、工場の自動化設備やロボットアームで

ワークを搬送する際に欠かせない部品ですが、

長期間使用すると摩耗し、

吸着力の低下やワークの落下につながることがあります。

本項では、真空パッドの摩耗対策と予知保全の方法について、

詳しくわかりやすく解説します!

真空パッドの摩耗とは?

摩耗が起こる原因

真空パッドの摩耗は主に以下の原因によって発生します。

- ワークとの接触回数が多い

- 吸着面が粗いワークを扱う

- パッドの材質が適していない

- ゴミや粉塵が付着

- 過負荷の吸着

摩耗による問題点

真空パッドの摩耗対策

材質の適切な選定

摩耗を抑えるためには、

ワークに適した材質のパッドを選定することが重要です。

| パッド材質 | 特徴 | 適したワーク |

|---|---|---|

| NBR(ニトリルゴム) | 耐摩耗性が高い、油に強い | 金属・ガラス・木材など |

| シリコンゴム | 柔らかく密着しやすい、高温対応 | 食品・医療機器・ガラスなど |

| ウレタンゴム | 耐摩耗性が最も高い、弾性が強い | 粗い表面のワーク |

| FKM(フッ素ゴム) | 耐薬品性が高い、耐熱性◎ | 化学製品、耐熱用途 |

💡 ポイント

使用環境の改善

交換サイクルの設定(定期メンテナンス)

摩耗によるトラブルを防ぐためには、

一定の使用回数ごとに交換する「定期メンテナンス」を実施することが重要です。

💡 推奨交換目安

| 使用条件 | 交換目安(目安) |

|---|---|

| 軽負荷(低頻度使用) | 6ヶ月〜1年 |

| 中負荷(通常の使用) | 3ヶ月〜6ヶ月 |

| 重負荷(高頻度使用) | 1ヶ月〜3ヶ月 |

🔍 チェックポイント

予知保全(IoTを活用したメンテナンス)

最近では、予知保全の技術を活用して、

真空パッドの摩耗を事前に検知する方法もあります。

真空センサーによる監視

👉 例えば、「通常-80kPa → -60kPaに低下」した場合、交換のタイミングと判断

画像センサーによる摩耗検知

IoTによるデータ管理

💡 工場のスマート化を進めることで、突然のトラブルを防ぐことが可能!

摩耗を防ぐためのポイント

真空パッドの摩耗を適切に管理することで、

設備の安定稼働を維持し、生産性を向上させることができます!

導入時には、ワーク・環境・使用頻度に合わせた

適切な選定と保全計画を立てることが重要です。

💡 最後にワンポイント!

「ワークが滑る」「吸着が弱い」と感じたら、

真空パッドの摩耗が進んでいる可能性大!

早めの交換で、設備トラブルを未然に防ぎましょう!

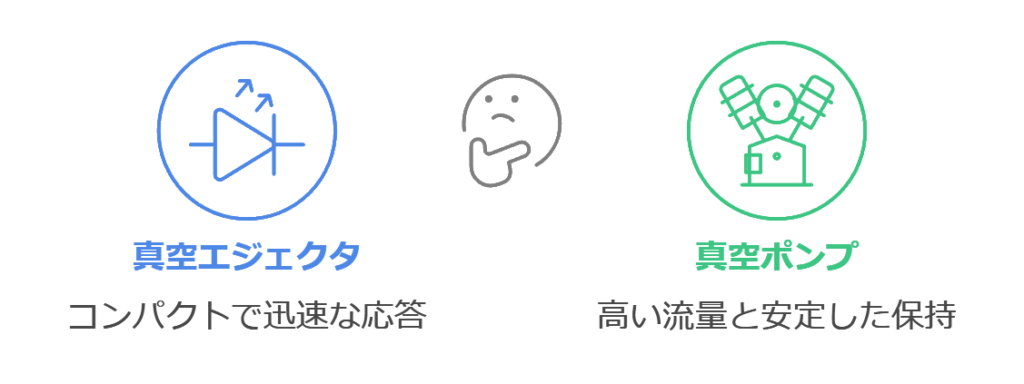

真空パッドを使うための真空発生源の選定ポイント

真空パッドを使用する際、ワーク(対象物)を安定して

吸着・搬送するためには適切な真空発生源を選定することが重要です。

真空発生源には主に

「真空エジェクタ」 と 「真空ポンプ」 の2種類があり、

それぞれ特性が異なります。

本項では、真空発生源の種類と選定ポイントについて、

初心者にもわかりやすく解説します!

真空発生源の種類と特徴

真空エジェクタ(エア式)

真空エジェクタの特徴

メリット

デメリット

🔍 適した用途

- 小型部品の搬送

(電子部品、食品包装、プラスチック製品など) - 高速で吸着・開放を繰り返す用途

(ロボットアーム、ピック&プレース装置など)

真空ポンプ(電動式)

真空ポンプの特徴

メリット

デメリット

🔍 適した用途

- 大型ワークの搬送

(ガラス板、金属板、大型機械部品など) - 長時間吸着が必要な用途

(工作機械のクランプ、固定用吸着など) - クリーンルームなどで安定した吸着が求められる場合

真空発生源の選定ポイント

真空エジェクタと真空ポンプにはそれぞれ特性があるため、

使用環境や搬送するワークの条件に応じて選定する必要があります。

ワークのサイズと重量

| ワークの特徴 | 適した真空発生源 |

|---|---|

| 小型・軽量なワーク | 真空エジェクタ |

| 中型~大型ワーク | 真空ポンプ |

| 多点吸着が必要 | 真空ポンプ |

| ワークの形状が複雑 | 真空ポンプ(強い吸着力が必要なため) |

吸着・開放の頻度

| 吸着の頻度 | 適した真空発生源 |

|---|---|

| 頻繁なON/OFF(短時間吸着) | 真空エジェクタ |

| 長時間吸着が必要 | 真空ポンプ |

ランニングコスト

| コストの種類 | 真空エジェクタ | 真空ポンプ |

|---|---|---|

| 消費電力 | なし(圧縮エア使用) | あり(モーター駆動) |

| 圧縮エアの消費 | 大(コンプレッサーが必要) | なし |

| メンテナンス頻度 | 低い(フィルター清掃) | 高い(フィルター交換など) |

コンプレッサーの容量に余裕がない場合は、真空ポンプを選ぶのが無難です。

エア消費を抑えたい場合は、真空ポンプの方が経済的です。

真空発生源の選び方のポイント

真空エジェクタとの組み合わせ

短時間で吸着・開放を繰り返す動作に向いている

真空ポンプとの組み合わせ

長時間吸着が必要な場合や、大きなワークの搬送に適している

適切な真空発生源を選定することで、

搬送効率やコストを最適化することが可能です!

設計時には、ワークの条件や作業環境をしっかり考慮し、

最適な真空発生源を選びましょう!

まとめ

真空パッドは、ワークの吸着・搬送において

非常に重要な役割を担っています。

適切なパッドを選ぶことで、

搬送の安定性を向上させ、

作業効率を最大化することができます。

▶ ワークの形状や材質に合わせた形状・材質を選ぶ

▶ 吸着力を適切に確保するために、パッドのサイズと真空源のバランスを考慮する

▶ 吸着跡やワークへのダメージを最小限に抑える素材を選定する

これらのポイントを押さえれば、最適な真空パッドを選ぶことができます!

設計の際には、ワークの特性や使用環境を考慮して適切なパッドを選定しましょう。

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント