機械設計において、位置決めピンは精度を確保しながら

部品を確実に固定する重要な役割を果たします。

しかし、設計時には様々な要素を考慮しなければならず、

単にピンを配置するだけでは十分ではありません。

以下に、位置決めピンを効果的に設計するための5つのポイントを解説します。

位置決めピン設計の基本と実践テクニックをまとめて解説

位置決めピンは、部品の精度・強度・組立性に直結する重要な要素。

設計現場で役立つ「5つの設計ポイント」を図解・事例付きで分かりやすく紹介しています。

- 位置決めピンのピッチを考慮する

- ピン間隔が精度・回転防止・組立性に与える影響を解説。

- 部品サイズに応じたピッチの目安や設計バランスの取り方を紹介。

- 位置決めピンの出代・入代について

- ピンの突出量・挿入量の設定方法を解説。

- 適切な寸法でズレや挿入不良を防ぎ、安定した位置決めを実現。

- ピンを抜くことを考慮する

- 圧入ピンの取り外しやすさを考慮した設計。

- 貫通穴やエア抜き穴の活用で、組立効率とメンテナンス性を向上。

- 位置決めピンの穴を片側長穴にして作業性を向上させる

- 長穴やダイヤ形ピンの活用で、加工誤差の吸収・組立のしやすさ・脱着性を確保。

- 段付き平行ピンを使用し加工コストを下げる

- 公差設定(p6/h7・p6/g6)による段付きピンの使い分け。

- 精度と脱着性を両立し、加工コストを最適化。

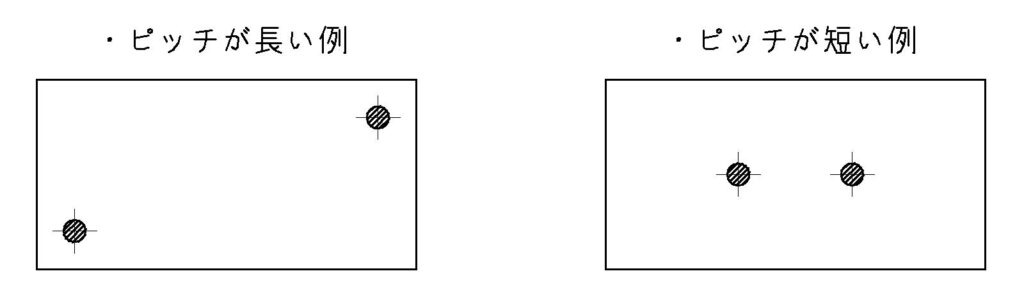

1.位置決めピンのピッチを考慮する

位置決めピンのピッチ(ピン同士の間隔)は、設計の安定性に大きな影響を与えます。

ピッチが短いと、ピンが近接しているため、

わずかな誤差でも位置決め精度が悪くなる可能性があります。

逆に、ピッチを長くすると、ピンの間隔が広がり、

安定した位置決めが可能になりますが、組み立ての作業性が低下する可能性があります。

特に、大きな部品や長さがある部品では、

ピッチを十分に取ることで部品全体がしっかりと固定され、

位置のズレが防止できます。

この設計方針は、安定した組み立てと機能維持に繋がります。

ピッチが長いほうが位置決め精度が良くなりますが、

組み立て作業性が低下する恐れがあります。

必要な精度を明確にしバランスの取れた位置決めを心掛けましょう。

ピッチ(間隔)を考慮することが精度と組立性のカギ

位置決めピンは、部品同士の正確な位置合わせや回転防止のために使われますが、

ピッチ(ピン同士の間隔)をしっかり考えて設計することがとても重要です。

なぜピッチが重要なのか

位置決めピンは2本使うことが多いですが、この間隔によって以下が決まります。

つまり、広くすると精度要求が厳しくなるが、

狭くすると回転防止効果が落ちるという関係があります。

ピッチ設定の目安

- 部品の長さの50〜70%程度がバランスが良い

- 大型部品では広め、小型部品では狭めに設定

- ピンを部品の中心付近に寄せすぎない

🔍 例)

部品長さ 200mm → ピン間隔は 100〜140mm が目安

ピッチ設定のコツ

- 大きめのピッチ → 回転防止効果は高いが、穴位置精度を確保する加工技術が必要

- 小さめのピッチ → 加工精度の負担は減るが、回転防止力が弱まる

- 設計段階で製造現場の加工精度と組立の許容範囲を考慮して決める

位置決めピンのピッチは、精度・強度・組立性のバランスを取る重要な要素です。

迷ったら「部品長の50〜70%」を目安に検討する

広すぎず狭すぎず、部品サイズと加工条件に合わせて決める

位置決めピンのピッチ設計は、精度、組立性、コストに直接影響を与える重要な要素です。

適切なピッチを設定することで、

部品の性能を最大限に引き出しつつ、トラブルを防ぐことができます。

ピッチ設計の際は、ピン径や公差、使用環境を考慮し、

設計の段階から慎重に計画を立てましょう。

これにより、精度の高い製品を効率的に生産することが可能になります。

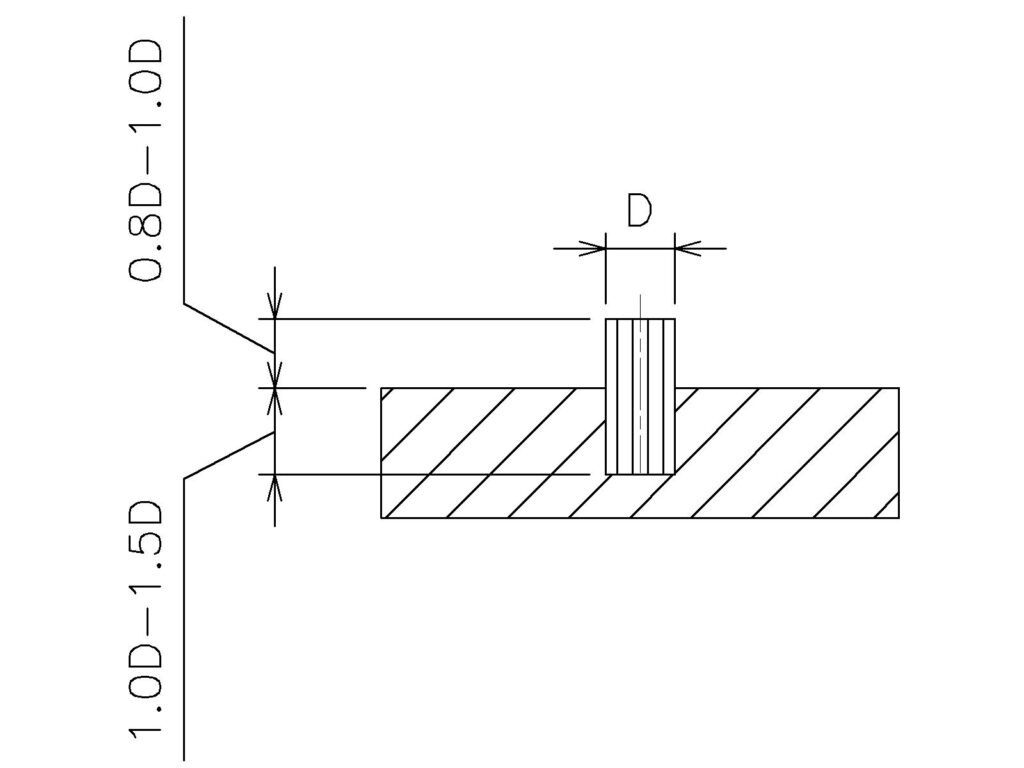

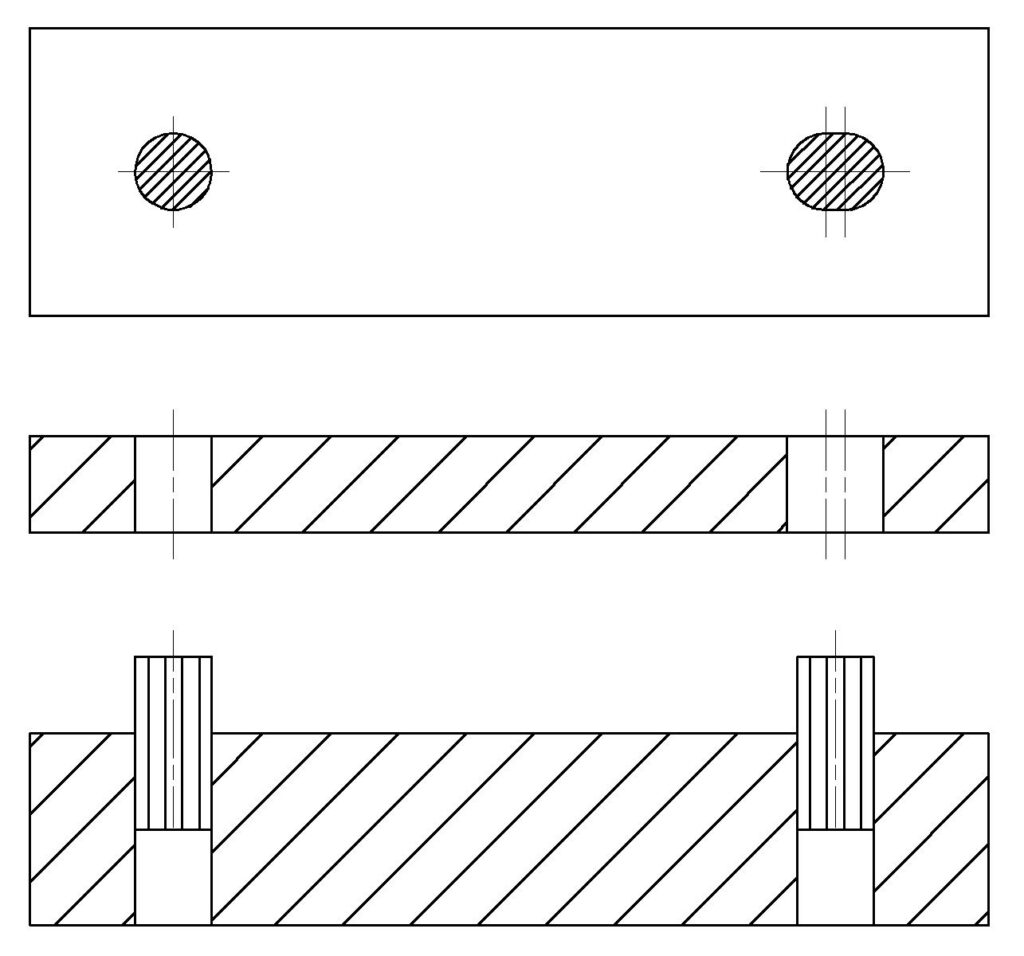

2.位置決めピンの出代・入代について

位置決めピンの出代(基準部品に対してピンがどれだけ出ているか)

入代(基準部品に対してピンがどれだけ入っているか)は、

設計時に慎重に決定する必要があります。

ピンの出代・入代が適切でないと、位置決め精度が低下し、

部品のずれや動作不良の原因となることがあります。

ピンの出代は、ピンが部品に適切に入り、

かつしっかりと固定されるように設定することが重要です。

出代が少なすぎると、ピンがしっかりと噛み合わず、

ズレが発生する可能性があります。

一方で、出代が大きすぎると、挿入時に抵抗が強くなり、

組立時の手間が増える可能性があるため、バランスの取れた設定が求められます。

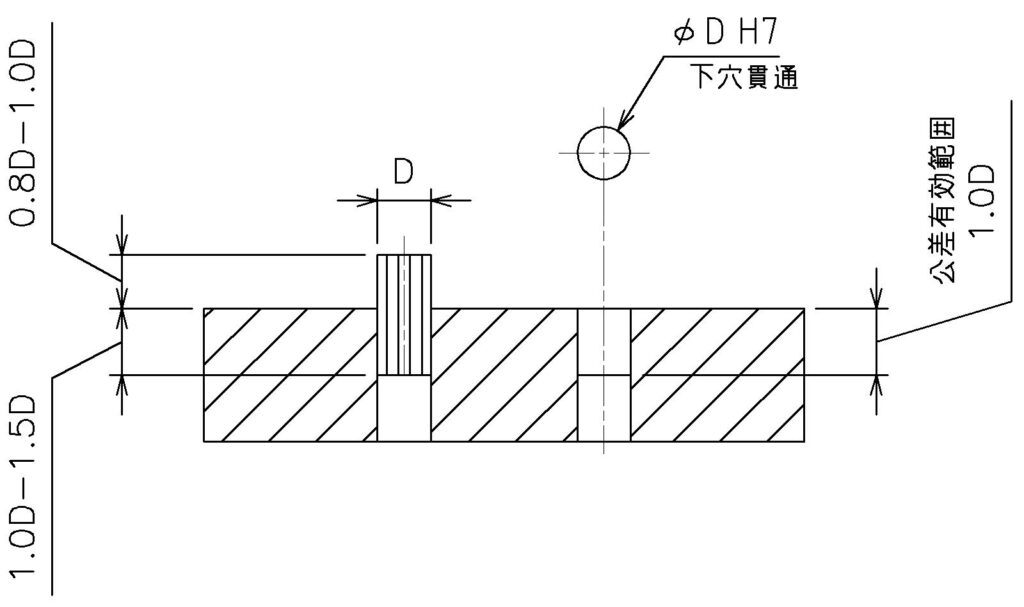

3.ピンを抜くことを考慮する

位置決めピンを使用する際、片側を圧入(嵌め込み)して固定することが一般的です。

しかし、圧入したピンは抜きにくく、

メンテナンスや部品交換時に困難が生じる場合があります。

対策として貫通穴にして反対側から叩き出せるようにしておくことが有効です。

また、貫通穴にすることでエア抜きの役割も兼ねることができます。

位置決めピンを設計する際に「エア抜き穴」を設けることは重要なポイントです。

ピンを圧入する際、穴の内部に空気が溜まることで圧力がかかり、

ピンの挿入が困難になったり、精度が狂う原因となることがあります。

エア抜き穴はこの空気を逃がす役割を果たし、スムーズなピンの圧入を実現します。

また、圧入後のピンがしっかりと密着し、

位置決め精度を確保するためにも、エア抜き穴は有効な設計の工夫です。

たとえば、圧入代が5mmの位置決めピンを使う場合は、

はめあい公差の有効範囲を5mmに設定して

下穴貫通の指示をしてあげれば加工コストの削減にもつながります。

「エア抜き穴」の重要性

位置決めピンは、部品の固定や位置決めに欠かせない要素ですが、

その設計には多くの細かな配慮が必要です。

その中でも、「エア抜き穴」の有無は、

位置決めピンの機能性や組立工程に大きく影響します。

本項では、位置決めピンにおけるエア抜き穴の役割と重要性について解説します。

エア抜き穴とは?

エア抜き穴とは、位置決めピンの内部または周辺に設けられる、

小さな通気用の穴のことを指します。

この穴は、部品が位置決めピンに挿入される際に

発生する「空気の圧縮」を防ぐために設計されています。

エア抜き穴が必要な理由

📌 空気圧による挿入抵抗の軽減

位置決めピンを精密なはめあいで設計する場合、

ピンと穴の間に空気が閉じ込められやすくなります。

この閉じ込められた空気が圧縮されることで、ピンの挿入が難しくなったり、

挿入時に不安定な力が発生したりします。

エア抜き穴を設けることで、空気の逃げ道が確保され、スムーズな挿入が可能になります。

📌 組立作業の効率化

組立ラインでの作業性を向上させるためにも、エア抜き穴は重要です。

空気圧による抵抗を排除することで、

作業者が余分な力をかけずにピンを挿入できるため、作業効率が上がります。

📌 部品への負荷軽減

空気圧がかかると、場合によっては部品やピン自体に余分な負荷がかかり、

部品の変形や破損につながることがあります。

エア抜き穴を設けることで、これらのリスクを低減できます。

📌 部品取り外し時のトラブル回避

ピンを抜く際にも、閉じ込められた空気による吸着現象が発生する場合があります。

エア抜き穴があれば、空気の流れがスムーズになり、取り外しが容易になります。

エア抜き穴を設けない場合のリスク

🚫 挿入不良

空気の逃げ場がないため、ピンが最後まで挿入されず、位置ズレが発生する可能性があります。

🚫 部品の損傷

過剰な力が加わることで、ピンや受け側部品が破損する場合があります。

🚫 取り外しの困難

吸着現象によりピンが外れにくくなり、取り外し作業に時間がかかることがあります。

エア抜き穴の代わりに使用できる位置決めピンの選択肢

エア抜き穴を加工する代わりに、

以下のような特殊な形状の位置決めピンを使用することもできます。

これらの方法は加工コストの削減やメンテナンス性の向上にも寄与します。

エアーベント付ピン(Dカット形状)

エアーベント付ピンは、位置決めピンの一部を平面加工して「Dカット形状」にしたものです。

✅ メリット

空気が平面部分を通じて逃げるため、別途エア抜き穴を設ける必要がありません。

ピンの取り付けや取り外しがスムーズになります。

📌 使用例

- 高精度な部品の位置決め。

- 高いはめあい精度が求められる箇所で空気圧の問題を解消。

貫通穴付位置決めピン

貫通穴付位置決めピンは、ピン自体に空気が通るための穴を設けた設計です。

吸着現象を防ぎたい取り外し工程のある設計。

✅ メリット

空気の逃げ道を完全に確保できるため、挿入抵抗が大幅に軽減されます。

内部に貫通穴があるため、挿入時の安定性が向上します。

📌 使用例

組立工程の効率化が重視される場合。

エア抜き穴は、位置決めピンの設計における小さな工夫ですが、

その効果は非常に大きいです。

空気圧の影響を排除することで、

組立の効率を向上させ、部品やピンの寿命を延ばすことができます。

設計段階でエア抜き穴の必要性を検討し、適切な設計を行うことで、

高品質かつトラブルの少ない製品を実現しましょう。

4.位置決めピンの穴を片側長穴にして作業性を向上させる

組み立て工程の効率を上げるために、

位置決めピンの片方の穴を長穴(楕円形の穴)にすることがあります。

長穴にすることで、組立時の調整がしやすくなり、部品同士の取り付けがスムーズに行えます。

特に、長穴を利用することで、

組立時の寸法誤差や微調整を吸収でき、ピンの挿入が容易になります。

これにより、部品の加工精度が多少低くても、

位置決め精度を確保しながら迅速に組み立てを行うことが可能です。

これは大量生産や複雑な組立工程において特に有効です。

頻繁に取り外しがある部品や、

そこまで位置決め精度が必要でない部品では

作業効率の向上になります。

位置決めピンの片側をダイヤ形にする

機械設計において、位置決めピンの一方を ダイヤ形(楕円形) にすることで、

組立精度の向上や加工誤差の吸収が可能になります。

これは、2本の位置決めピンを使用する際に特に有効です。

加工誤差を吸収できる

一般的に、位置決めピンを2本使う場合、

両方が円形だと穴位置のわずかなズレが組立時に干渉の原因となります。

片方をダイヤ形にすることで、

X軸方向の精度を維持しながら、Y軸方向の誤差を吸収 でき、スムーズに組み立てられます。

組立のしやすさが向上

2本の円形ピンでは、微細な穴位置のズレによってピンが入りにくくなることがあります。

ダイヤ形ピンを採用することで、

一方向の位置決めのみを担い、もう一方は動きを許容 するため、組立がスムーズになります。

脱着時のストレスを軽減

機械メンテナンスの際に、位置決めピンが固着して抜けにくくなることがあります。

ダイヤ形ピンを使用することで、

片側がわずかにクリアランスを持つため、抜き取りやすくなる というメリットもあります。

位置決めピンの一方をダイヤ形にすることで、加工誤差の吸収、

組立のしやすさ、メンテナンス性の向上といった利点が得られます。

高精度な位置決めを実現しながらも、実用的な組立性を確保するために、

適切な設計を心がけましょう。

ダイヤピンは片側を長穴にするのと同様の効果が得られます。

適材適所で実用的な設計を心掛けましょう。

5.段付き平行ピンを使用し加工コストを下げる

段付き平行ピンは、外径の公差が異なる部分を持つピンであり、

これにより使用用途に応じた高精度な位置決めや固定が可能です。

一般的な公差設定として、次のようなものがあります。

p6/h7

ピン側がp6公差で加工され、穴側がh7公差に加工されている組み合わせ。

圧入されるピンがしっかり固定される一方で、はめあいが過度にきつくならない設計。

p6/g6

ピン側がp6公差で加工され、穴側がg6公差に加工されている組み合わせ。

圧入されるピンがしっかり固定される一方で、部品同士をスムーズに取り外し可能な設計。

段付き平行ピンはこのような公差の設定によって、

必要に応じた精密な位置決めを実現しつつ、

取り外しやすさも考慮した設計が可能となります。

「固定側の穴」と「非固定側の穴」は、もっとも一般的なはめあい公差H7で

対応できる点が最大のメリットとなります。

まとめ

位置決めピンの設計には、単に精度を追求するだけでなく、

作業性やメンテナンス性を考慮することが大切です。

ピンのピッチや出代、貫通穴や長穴の設計は、

各工程での効率性と精度を両立させる重要な要素となります。

これらのポイントを適切に取り入れることで、

設計の品質を向上させ、トラブルの少ない製品を実現することができます。

コメント