回転軸に軸方向の力(スラスト荷重)がかかる装置では、

スラストベアリングの正しい取付設計が非常に重要です。

取付方法を間違えると、

「異音が出る」

「回転が重い」

「早期破損する」

といったトラブルにつながります。

本記事では、

機械設計初心者の方でも理解できるように、

スラストベアリングの基本構造から

取付設計の考え方、注意点までをわかりやすく解説します。

スラストベアリングとは?

スラストベアリングは、軸方向の荷重を受けるためのベアリングです。

| 種類 | 受けられる荷重 |

|---|---|

| ラジアルベアリング | 半径方向の荷重 |

| スラストベアリング | 軸方向の荷重 |

代表的な用途は以下の通りです。

スラストベアリングの基本構造と設計の考え方

スラストベアリングは、軸方向の荷重(スラスト荷重)を受けるためのベアリングです。

正しく機能させるためには、構造を理解したうえで座金の取付設計を行うことが非常に重要です。

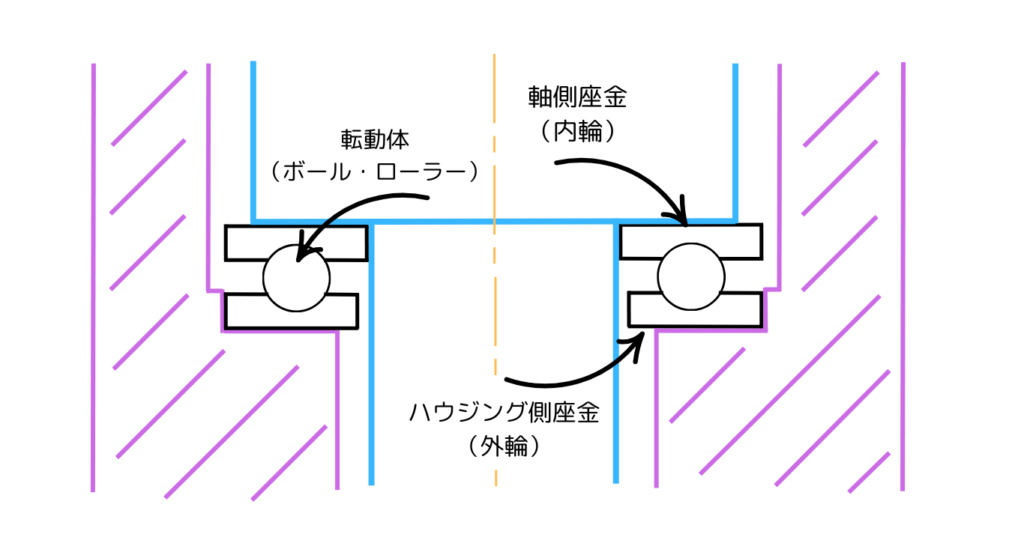

スラストベアリングの基本構造

一般的なスラストベアリングは、次の3つの部品で構成されています。

① 軸側座金(内輪)

シャフトに取り付けられる座金で、

軸と一体で回転する側の部品です。

② ハウジング側座金(外輪)

ハウジング(ケース)側に取り付けられ、

基本的に回転しない側の部品です。

③ 転動体(ボール・ローラー)

軸側座金とハウジング側座金の間に配置され、

摩擦を減らしながらスラスト荷重を受け持ちます。

この3つが正しく組み合わさることで、

軸方向の荷重をスムーズに支えることができます。

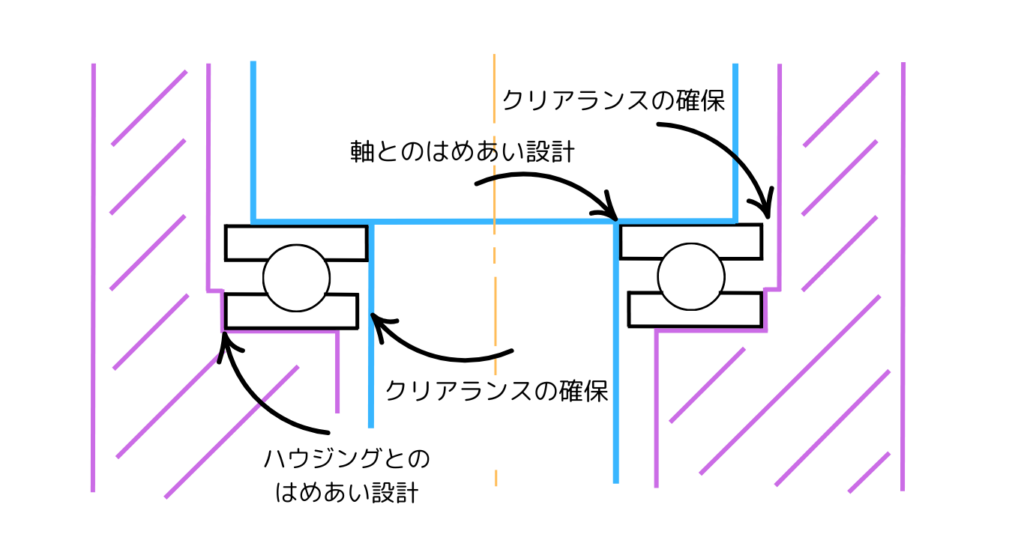

座金の「向き」と「役割」が超重要

スラストベアリングの取付設計で特に重要なのが、

「どの座金を、どこに固定するか」という点です。

軸側座金の設計ポイント

軸側座金は、以下を考慮して設計します。

軸側座金は「シャフトに固定されて回転する部品」です。

ハウジング側座金の設計ポイント

ハウジング側座金は、以下を考慮します。

ハウジング側座金は「ハウジングに固定され、基本的に回転しない部品」です。

逆側には「クリアランス」が必要

ここが初心者の方がつまずきやすいポイントです。

覚え方はシンプル

つまり、

固定する側はしっかり設計し、反対側は干渉しないよう逃がす

という考え方です。

クリアランスがないとどうなる?

逆側にクリアランスがないと、

といったトラブルにつながります。

スラストベアリングは非常にデリケートな部品なので、

「どこで固定し、どこで逃がすか」が寿命を大きく左右します。

設計のポイントまとめ

スラストベアリングの取付設計では、

「座金の役割を正しく理解すること」が最も重要です。

固定する側はしっかり、反対側は逃がす。

この基本を守ることで、

- スムーズな回転

- 長寿命

- トラブルの少ない設計

を実現できます。

スラストベアリングを使う設計では、

ぜひこの座金設計の考え方を意識してみてください。

はめあい精度・座面精度はどう決める?

― カタログ推奨値と社内実績を活かした設計の考え方 ―

機械設計において、ベアリングや座金、軸受部品の性能を最大限に引き出すためには、

はめあい精度や座面精度の設定が欠かせません。

しかし実務では、

「どの公差を使えばいいのか?」

「自分で決めていいのか?」

と迷うことも多いはずです。

結論から言うと、

メーカーのカタログ推奨値を基本にしつつ、

社内規定や過去の実績を考慮して決める

のが最も安全で現実的な方法です。

なぜ“はめあい精度”が重要なのか

はめあい精度は、軸やハウジングと部品の固定状態や回転状態を左右します。

不適切なはめあいを選ぶと、

といったトラブルにつながります。

そのため、

「きつすぎず、ゆるすぎない」精度設定が必要です。

座面精度が寿命を左右する理由

座面精度(平行度・直角度・面粗さ)は、

部品が面で均等に荷重を受けられるかどうかに直結します。

座面精度が不足すると、

といった問題が起こります。

特にベアリングやスラスト部品では、

座面精度=寿命と言っても過言ではありません。

基本は「メーカーのカタログ推奨値」

多くのベアリングメーカーや部品メーカーは、

用途ごとに以下のような情報をカタログに記載しています。

まずはこれらの推奨値を設計の基準とするのが鉄則です。

特に初心者設計者の場合、

自己判断で変更するのは避けるのが安全です。

社内規定・過去実績も重要な判断材料

一方で、実際の現場では以下のような事情もあります。

- 加工設備の制約

- 組立方法の違い

- 使用環境(粉塵・振動・温度)

- 過去に問題なく使えている実績

このような場合、

社内規定や過去の成功事例を優先する方が合理的なケースも多くあります。

特に量産品や長期運用設備では、

「実績がある設計」は非常に強い判断材料になります。

実務での考え方まとめ

設計時のおすすめ手順は以下の通りです。

1️⃣ まずはメーカーのカタログ推奨値を確認

2️⃣ 社内規定や標準図があればそちらを優先

3️⃣ 過去のトラブル・成功事例を確認

4️⃣ 不安があれば品質・製造部門と相談

「カタログ × 社内実績」のバランスが重要です。

はめあい精度や座面精度は、

部品の性能・寿命・信頼性を左右する重要な設計要素です。

この考え方を押さえておけば、

トラブルの少ない、再現性の高い設計につながります。

設計で迷ったときほど、

「カタログと実績に立ち返る」ことを意識してみてください。

スラストベアリングの取付設計方法

① 荷重方向を必ず確認する

スラストベアリングは、荷重を受ける方向が決まっています。

- 単方向スラストベアリング

→ 一方向のみ荷重を受けられる - 両方向スラストベアリング

→ 正逆両方向の荷重に対応

② 軸側・ハウジング側の当たり面を正確に設計

スラストベアリングは、面で荷重を受けるため、当たり面の精度が重要です。

設計のポイント

- 平行度・直角度を確保する

- 局部的な当たりを避ける

- 面粗さは Ra1.6~3.2 程度が目安

面が傾いていると、片当たり → 摩耗・焼付きの原因になります。

③ ラジアル荷重をかけない設計にする

スラストベアリングは、基本的に軸方向専用です。

❌ NG例

- 軸が振れる構造

- 芯ズレした状態での使用

⭕ 対策

- ラジアル荷重は別のラジアルベアリングで受ける

- シャフトの芯出しを確実に行う

多くの設計では

「ラジアルベアリング+スラストベアリング」併用が基本です。

④ 予圧(プリロード)のかけすぎに注意

スラストベアリングに過剰な予圧をかけると、

という問題が発生します。

設計のコツ

⑤ 潤滑を必ず考慮する

スラストベアリングは面圧が高くなりやすいため、潤滑が重要です。

| 使用条件 | 推奨 |

|---|---|

| 低速・高荷重 | グリース |

| 高速回転 | 潤滑油 |

潤滑不足は、焼付き・早期破損の最大要因になります。

スラストベアリングでよくある設計ミスとその影響

スラストベアリングは、正しく設計・取り付けを行えば

軸方向荷重を安定して支えられる非常に有効な部品です。

しかし、設計段階でのちょっとした思い違いや確認不足が、

早期摩耗・異音・焼付きといったトラブルにつながることも少なくありません。

ここでは、スラストベアリングで特に多い設計ミスと、

それによって起こる問題をわかりやすく解説します。

① 座金の向きを間違える

スラストベアリングの座金は、

- 軸側座金(シャフトと一体で回転)

- ハウジング側座金(固定側)

と役割が明確に分かれています。

向きを間違えると、

といった問題が発生します。

対策

② ラジアル荷重を兼用させている

スラストベアリングは軸方向荷重専用です。

ラジアル荷重(横方向の力)を同時に受けさせると、

といったトラブルの原因になります。

対策

③ 当たり面の平行度不足

スラストベアリングは、面で荷重を受ける構造です。

当たり面が傾いていると、

します。

対策

④ 予圧を強くかけすぎる

ガタを嫌って強く締めすぎると、

結果として、寿命を大きく縮めてしまいます。

対策

⑤ 潤滑を考慮していない

スラストベアリングは接触面圧が高くなりやすいため、

潤滑不足は致命的です。

潤滑が不十分だと、

といったトラブルが起こります。

対策

- 使用条件に合ったグリース・潤滑油を選定

- 給油・交換ができる構造を設計する

これらの設計ミスが招く共通の問題

今回紹介したミスはすべて、

につながります。

「動いているから大丈夫」ではなく、

長期間安定して動くかどうかが設計品質の差になります。

設計者向けチェックポイント

スラストベアリングは、

正しく使えば非常に信頼性の高い部品ですが、

設計ミスがあると寿命が一気に縮みます。

特に重要なのは、

- 用途を誤らない

- 荷重方向を理解する

- 固定と逃げを明確にする

この3点です。

設計段階でこれらを意識することで、

トラブルのない、長寿命なスラストベアリング設計が可能になります。

まとめ

スラストベアリングの取付設計では、

「荷重方向」

「当たり面精度」

「ラジアル荷重対策」

が最重要ポイントです。

特に重要なのは以下の3点

▶ スラスト荷重専用として使う

▶ ラジアルベアリングと併用する

▶ 正しい向き・適切な予圧・十分な潤滑

これらを守ることで、

スラストベアリングの寿命・信頼性・回転性能を最大限に引き出す設計が可能になります。

機械設計の基礎として、ぜひ押さえておきましょう。

コメント