六角ボルト(ろっかくボルト)は、機械設計でもっとも一般的で

汎用性の高いねじ部品のひとつです。

その名の通り、頭部が六角形になっており、

スパナやレンチなどの工具を使って締め付けや緩めが簡単に行えます。

構造がシンプルで、強度・作業性・入手性のバランスが良いため、

あらゆる機械・構造物・設備で使用されています。

六角ボルトの基本構造

六角ボルトは、大きく分けて次の2つの部分で構成されています。

- 頭部(六角形)

- 工具をかける部分。

- 形状は六角形

- 6方向からトルクをかけられるようになっています。

- ねじ部

- ナットや雌ねじ(タップ穴)にねじ込んで固定する部分です。

これにより、締結力(クランプ力)を得て、部品同士をしっかりと固定できます。

六角ボルトの主な特徴

| 特徴 | 説明 |

|---|---|

| 作業性が高い | 六角レンチやスパナを使って簡単に締め付け・緩めが可能。 |

| 強度が高い | 高強度材(S45CやSCM435など)も多く、トルクをしっかり伝達できる。 |

| 部品コストが安い | 標準化されているため価格が安く、入手性も抜群。 |

| 汎用性が高い | 構造物・装置・治具・車両など、あらゆる分野で使用可能。 |

六角ボルトの代表的な用途

六角ボルトは、以下のような場面でよく使われます。

特に、強度が求められる箇所や頻繁に脱着する部分では、

六角ボルトが最も適しています。

六角ボルトの種類

一口に「六角ボルト」と言っても、用途に応じていくつかの種類があります。

| 種類 | 特徴 |

|---|---|

| 全ねじボルト | 軸全体がねじになっており、ナット固定や薄板締結に便利。 |

| 半ねじボルト | 軸の一部にねじがなく、位置決め性が高い。強度も上がる。 |

| 小型六角ボルト(六角小頭) | 頭部が小さく、狭いスペースで使用できる。 |

| フランジ付き六角ボルト | 座面が一体化しており、ワッシャ不要で組立性が高い。 |

六角ボルトの寸法と規格

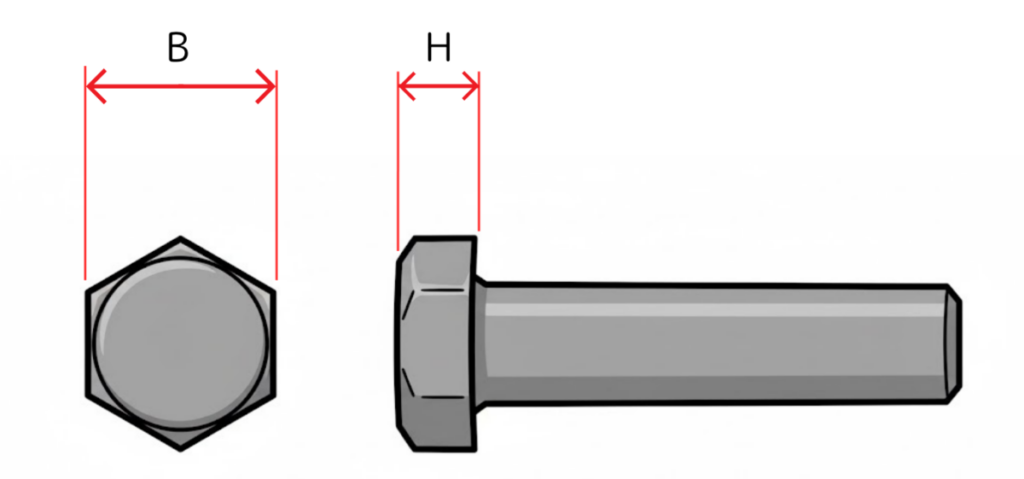

下の表は代表的な寸法の一例です(Mサイズごとの頭径と高さ)。

| 呼び径 | 頭の二面幅 B [mm] | 頭の高さ H [mm] |

|---|---|---|

| M3 | 5.5 | 2 |

| M4 | 7 | 2.8 |

| M5 | 8 | 3.5 |

| M6 | 10 | 4 |

| M8 | 13 | 5.5 |

| M10 | 17 | 7 |

| M12 | 19 | 8 |

| M14 | 22 | 9 |

| M16 | 24 | 10 |

| M20 | 30 | 13 |

| M24 | 36 | 15 |

| M30 | 46 | 19 |

💡 ポイント

六角ボルトを使用する際の注意点|正しい締め方でトラブル防止!

六角ボルトは、機械設計や組立作業で

最もよく使われる締結部品のひとつです。

しかし、正しい使い方をしないと

ボルトの破損やゆるみ、錆びなどの不具合が発生します。

ここでは、六角ボルトを使うときに特に注意したい

3つのポイントをわかりやすく解説します。

① ワッシャを併用する

六角ボルトをそのまま締め付けると、

座面(ボルト頭の下の接触面)が直接部品と擦れ、

締め付け時の摩擦で部品を傷つけることがあります。

また、座面の摩擦が不均一だと、

締め付けトルクが正確に伝わらず緩みの原因にもなります。

そこで活躍するのが「ワッシャ(平座金)」です。

💡 ポイント

ボルトとセットでワッシャを入れることで、

安定した締結力が得られ、再利用時の座面摩耗も防げます。

② トルク管理を行う

ボルトを締め付けるとき、力まかせに強く締めるのはNGです。

過剰トルクで締めると、以下のような不具合が発生します。

逆に、トルクが弱すぎてもゆるみやすくなります。

そのため、設計図面などで示された「適正締め付けトルク」を守ることが重要です。

実際の組立では、トルクレンチを使って管理するのが理想です。

🧰 例えば…

M10ボルト(強度区分8.8)の締付けトルクはおよそ 49N・m前後 が目安です。

(※材質・潤滑状態によって変動あり)

💡 ポイント

量産組立ではトルクレンチの定期校正も忘れずに。

グリスを塗ると摩擦が減るため、トルク値を少し下げて調整することもあります。

③ 防錆対策をする

六角ボルトの多くは鉄(SS材など)でできており、

そのままだと湿気や水分によりサビが発生します。

サビが進行すると、ねじが固着して外せなくなったり、

ボルトの断面が減って破断のリスクも高まります。

使用環境に応じて、以下のような防錆対策を行いましょう。

| 環境 | おすすめ対策 |

|---|---|

| 屋内(乾燥) | 黒染めボルトでもOK(見た目重視) |

| 湿気がある場所 | 亜鉛メッキボルト・ユニクロボルト |

| 屋外・水回り | ステンレスボルト(SUS304など) |

| 長期保管部品 | 防錆油の塗布・保管袋封入 |

💡 ポイント

黒染めボルトは見た目が良いですが、防錆性能は低め。

屋外や高湿度環境ではメッキやステンレスを選ぶ方が安全です。

六角ボルトの信頼性は「正しい使い方」で決まる!

六角ボルトは非常にシンプルな部品ですが、

使い方ひとつで機械の信頼性が大きく変わります。

ワッシャを入れて座面を保護

トルクレンチで締付け力を管理

使用環境に合わせて防錆対策を実施

この3つを守るだけで、ボルトのトラブル(ゆるみ・破損・固着)を大幅に減らせます。

設計段階から「正しい締結条件」を意識することが、

長持ちする機械づくりの第一歩です。

六角ボルトの設計における選定ポイント

強度・コスト・耐食性で使い分けよう

六角ボルトは、機械設計で最もよく使われる締結部品のひとつです。

しかし、「どの材質を選ぶべきか?」 は設計者にとって悩ましいポイントです。

用途や環境に合わないボルトを使うと、

破損や錆び、コストの無駄につながることもあります。

この記事では、六角ボルトを設計段階で選ぶ際のポイントを、

初心者にもわかりやすく解説します。

強度が必要なら:SCM435製(強度区分10.9など)

高強度が求められる機械や構造物では、

SCM435製(クロムモリブデン鋼) のボルトがオススメです。

SCM435は焼入れ・焼戻し処理がされており、

引張強さが1000MPaを超えるほどの強度を持ちます。

🔹 代表的な用途

🔹 注意点

強度は高いが、防錆性は低いため、

錆びやすい環境では防錆処理(メッキなど)が必要です。

コスト重視なら:SS400やS45C製

コストを抑えたい場合は、

SS400(一般構造用鋼) や S45C(機械構造用炭素鋼) が一般的です。

どちらも加工しやすく、入手性が高いため、量産設計にも向いています。

🔹 注意点

両方とも鉄製のため、防錆処理が必須。メッキや塗装を忘れずに。

耐食性重視なら:SUS304製

屋外や湿気の多い環境、または食品機械など清潔さが求められる環境では、

SUS304(オーステナイト系ステンレス鋼) が最適です。

錆びにくく、美観も保ちやすいため、外観が見える場所にも向いています。

🔹 代表的な用途

🔹 注意点

強度は鉄系よりやや低い

固着(焼付き)が起きやすいので、グリス塗布や防止剤を使うのが理想です。

頻繁に脱着するなら:ワッシャ併用+半ねじタイプ

組立・分解を頻繁に行う機構では、ワッシャ併用+半ねじタイプを選ぶと良いです。

繰り返し使ってもボルトや座面が痛みにくく、メンテナンス性も向上します。

設計初期で「力」と「環境」を整理しよう

ボルトの選定は、「とりあえずSUS304」や「安いからSS400」ではなく、

使う場所・負荷・環境を整理して決めることが大切です。

| 目的 | 推奨材質 | 特徴 |

|---|---|---|

| 強度が必要 | SCM435 | 高強度・防錆注意 |

| コスト重視 | SS400 / S45C | 安価・加工しやすい |

| 耐食性重視 | SUS304 | 錆びにくく美観良好 |

| 脱着多い | 半ねじ+ワッシャ | 傷防止・組立精度UP |

設計初期で「どんな力がかかるか」「どんな環境で使うか」を整理することで、

最適なボルトを効率よく選定できるようになります。

まとめ

六角ボルトは、

▶ 作業性が高く

▶ 強度・コスト・入手性のバランスが良く

▶ あらゆる設計に対応できる万能ねじです。

機械設計の世界では“基本中の基本”とも言える部品。

まずは寸法・種類・使い方を理解し、確実な締結設計を身につけましょう。

コメント