~焼入れ方法・硬度・設計時の注意点まで~

機械設計において、シャフトやピン、構造部品など

幅広く使われている「S45C(機械構造用炭素鋼)」。

加工性と強度のバランスに優れ、

コストパフォーマンスの高い材料として知られています。

しかし、強度や耐摩耗性をさらに高める必要がある場面では、

「焼入れ」という熱処理が欠かせません。

ただし、S45Cは工具鋼のように極端に硬くなる材料ではないため、

適切な焼入れ方法の選定と、焼入れ後の加工や設計への配慮が重要です。

本記事では、S45Cに適した主な焼入れ方法

(全体焼入れ、真空焼入れ、高周波焼入れ、ソルト焼入れ)と

それぞれの特性、硬度の目安、設計時の注意点について

初心者にもわかりやすく解説します。

「どの焼入れ方法を選ぶべきか?」「焼入れ後に必要な処理は?」といった

疑問のヒントが見つかる内容となっていますので、ぜひ最後までご覧ください。

S45Cは焼入れできる材料なの?

S45Cは炭素量約0.45%の中炭素鋼で、焼入れによってある程度の硬化が可能な材料です。

ただし、高級工具鋼や合金鋼のように極端に硬くはならないため、

使用目的に合った焼入れ方法と設計が重要です。

S45Cに使われる焼入れ方法

S45Cに適用できる主な焼入れ方法は次の4つです。

全体焼入れ(ズブ焼入れ)

運用のコツ:焼入れ後に焼戻し処理を加えて靭性(じんせい)を回復するのが一般的。

真空焼入れ

真空焼入れでもS45Cの硬度はHRC40程度が目安。

仕上げ加工が不要なギヤや精密部品におすすめ。

高周波焼入れ(表面焼入れ)

S45Cと最も相性が良い焼入れ方法。

ピン、シャフト、ギヤなど局所的に硬さが必要な部品に最適。

ソルト焼入れ(塩浴焼入れ)

真空焼入れほど高価ではなく、表面も比較的キレイに仕上がります。

S45CはHRC何度まで硬くなる?

あくまで炭素鋼なので、焼入れしてもHRC40前後が現実的な硬さの限界です(全体焼入れ時)。

しかし、高周波焼入れを使えば、表面をHRC55~60程度まで硬くすることが可能!

この特性を活かして、摩耗に強く、芯は粘りのある部品を設計できます。

焼入れ後の仕上げ加工(研磨)も忘れずに!

焼入れをすると、どうしても歪みや寸法変化が発生します。

精密さが求められる部品では、焼入れ前に研磨代(加工余白)を設けておくことが大切です。

🔍 例)

変形を補正するために、事前に0.2mm~0.4mm程度の研磨代を確保する

S45C焼入れの選び方

| 焼入れ方法 | 特徴 | 硬度目安 | 向いている用途 |

|---|---|---|---|

| 全体焼入れ | 全体が硬化するが歪み大きい | HRC40前後 | 強度重視の軸・構造部品など |

| 真空焼入れ | 酸化なし・寸法変化少ない | HRC40前後 | 外観や精度が重要な部品 |

| 高周波焼入れ | 表面だけ硬く・芯は柔らかい | HRC55~60 | 摩耗が気になるギヤ・シャフト |

| ソルト焼入れ | 歪み少・均一加熱 | HRC40前後 | 精密小型部品 |

焼入れ硬度の指定には注意!熱処理業者との相談が不可欠な理由

機械設計において、部品の強度や耐摩耗性を

向上させるために欠かせないのが「焼入れ処理」です。

とくにシャフトやギヤ、カム、ピンといった摩耗の激しい部品では、

焼入れによる硬度の確保が製品寿命や信頼性に直結します。

そのため、設計図面に「HRC〇〇以上」や「硬度範囲HRC55〜60」といった

硬度指定を入れるケースも少なくありません。

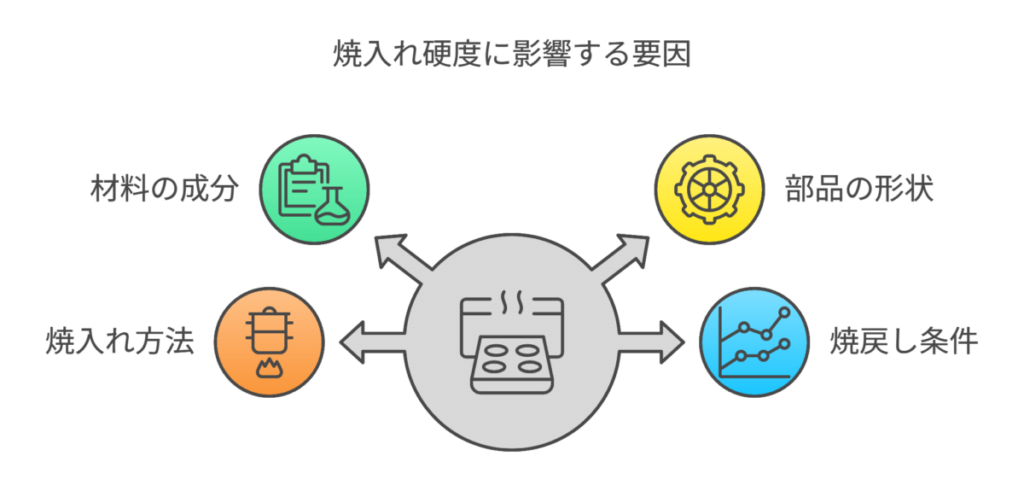

しかし、実際の焼入れ硬度は材料の成分や形状、焼入れ方法、

そして焼戻し条件などの多くの要素に影響を受けます。

つまり、焼入れ硬度はただ指定すれば達成できるものではなく、

熱処理業者との事前相談が不可欠です。

本項ではその理由と、実際に注意すべきポイントについて解説します。

なぜ硬度は「指定すれば得られる」ものではないのか?

まず理解しておきたいのは、焼入れ硬度は材料ごとに上限があるということです。

たとえば、炭素鋼のS45Cは一般的にHRC40〜45程度が実用的な硬度上限とされます。

これを知らずに「HRC60以上にしてほしい」と

記載してしまうと、熱処理業者は対応できません。

さらに、硬度に影響を与える要素は多岐にわたります。

材料の炭素含有量(硬度の上限に直結)

部品の厚み・形状(冷却のムラによる硬度差)

焼入れ方法(高周波焼入れ、真空焼入れ、浸炭焼入れなど)

焼戻し条件(硬度と靭性のバランス調整)

前処理や表面状態(脱炭・酸化の影響)

このように、同じ材料でも条件次第で得られる硬度は変動するため、

実際にどの程度の硬度が実現可能かは、

経験豊富な熱処理業者とのやり取りが重要になります。

図面に硬度を記載する前に業者へ相談するべき理由

実現可能な硬度を確認できる

熱処理業者は、過去の実績や設備に基づき、

「その材料・形状・方法ならこの範囲の硬度が狙える」

といったアドバイスができます。

不可能な硬度を指定して再製作…というトラブルを未然に防げます。

焼入れ方法の選定がスムーズになる

たとえば、「局所的に硬度を上げたい」場合は高周波焼入れが適しており、

「表面のみ硬く、芯は粘りを残したい」なら浸炭焼入れが適しています。

目的に応じた熱処理方法の提案も業者に相談することで得られます。

歪みや変形のリスクも併せて検討できる

高硬度を狙うほど、焼入れによる変形や割れのリスクが高まります。業者は、変形を最小限に抑えるための焼戻し条件や治具の工夫を提案してくれることもあります。

焼入れ硬度の指定方法とポイント

推奨される記載方法の例

このように、あくまで「目安」や「範囲」での指定が望ましく、

併せて処理方法や後加工の内容も記載することで、

業者にとっても処理条件を柔軟に選びやすくなります。

焼入れ硬度は設計者と業者の二人三脚で決まる

焼入れ処理は単なる「後工程」ではなく、

設計段階から熱処理業者とのコミュニケーションが必要な重要な要素です。

硬度の指定を図面に入れる前に、次のような確認を業者に相談しましょう。

こうした事前相談が、加工トラブルや品質不良を防ぎ、

結果として信頼性の高い製品づくりにつながります。

焼入れは「ただ硬くすればよい」という単純な話ではありません。

最適な硬度を、最適な方法で得るには、熱処理のプロとの連携がカギになります。

設計者としての質を高めるためにも、

ぜひ積極的に業者と相談しながら設計を進めていきましょう。

まとめ

設計者の視点ポイント

✔ 精度が必要なら研磨代を設けておく

✔ 摩耗対策なら高周波焼入れの活用を検討

✔ コストと性能のバランスを考えて最適な焼入れ方法を選定

以上が、S45Cにおける焼入れ方法とその特徴の解説です。

焼入れは製品の寿命や性能を大きく左右する要素なので、

設計段階で適切な熱処理と加工フローを見据えておくことが重要です!

コメント