機械設計において「図面」は、

設計者の考えを正確に伝えるための非常に重要なツールです。

しかし、どれだけ素晴らしい設計でも、

図面がわかりにくければ、製造現場で誤解が生じ、

ミスやトラブルの原因になってしまいます。

特に初心者のうちは「自分ではわかっているつもり」でも、

他人から見ると伝わらない図面になってしまうことも多いものです。

この記事では、わかりやすい図面を書くためのポイントを、

初心者向けに体系的に解説していきます。

正確かつスムーズに意図を伝える図面を目指しましょう!

1. 図面の基本ルールを押さえよう

1-1. 投影法を統一する

機械図面では第三角法(図形を上、正面、右側面の順に展開する方法)が日本では一般的です。

第一角法(欧州で使われる)との違いに注意し、

必ず図面枠に投影法のマーク(第三角法の記号)を記載しましょう。

1-2. 表示は「上・正面・右側面」が基本

基本三面図(上面図、正面図、右側面図)を正しい配置で描くことで、

製造者が立体をイメージしやすくなります。

複雑な形状の場合は、追加で断面図や部分拡大図を用意するとさらに親切です。

1-3. 寸法記入はシンプルに

・同じ寸法を複数箇所に重複して記載しない

・寸法はできるだけ機能に直結する部分に入れる

・寸法補助線や延長線を過剰に重ねない

これにより、図面の読み取りミスを減らせます。

2. 寸法の付け方のポイント

2-1. 基準面を明確にする

寸法は、必ず基準面(基準穴、基準端面)から測るようにします。

そうすることで、加工精度が安定しやすくなり、測定もしやすくなります。

2-2. 細かい寸法のまとめ方

たとえば等間隔の穴が複数ある場合、

一本一本に寸法を付けるのではなく「P20×5」などとまとめて表記します。

このようにパターン寸法をうまく使うと図面がすっきりします。

2-3. 公差は必要なところにだけ付ける

すべての寸法に高精度な公差を付けるとコストが跳ね上がってしまいます。

製品の性能や組立に直結する重要な寸法だけに適切な公差を付けましょう。

3. 材料・表面処理・仕上げの指示を忘れずに

3-1. 材料記載は必須

「S45C」「SS400」「A5052」など、使用する材料を図面に明記しましょう。

熱処理が必要な場合(焼き入れ、焼き戻しなど)も必ず記載します。

3-2. 表面処理指示

防錆や硬度向上のための表面処理がある場合は、漏れなく記載します。

(例:黒染め、ニッケルメッキなど)

3-3. 表面粗さ(仕上げ指示)

特に滑りが重要な箇所や密着面には、

表面粗さ(例:Ra1.6)を記載し、加工指示を明確にします。

4. 特殊な加工や注意事項も明記する

🔍 例えば、、、

といった細かい注意事項を記載することで、現場での作業ミスを防止できます。

特に省略せず、「当たり前」と思うことも明文化する姿勢が大切です。

5. わかりやすいレイアウト・整理術

5-1. 図面枠の使い方

図面枠には、タイトル(品名)、材質、縮尺、製図者名、図面番号などをきちんと整理して記載します。

図面番号管理をしておくと、後の修正・改版時にとても役立ちます。

5-2. 図面サイズは適切に選ぶ

複雑な部品を無理にA4サイズに押し込むと、寸法が読めなくなったりします。

A4、A3、A2など適切な図面サイズを選び、見やすさを重視しましょう。

5-3. 重なりや線のゴチャつきを避ける

線が密集しすぎないように、配置を工夫します。

断面図や詳細図を適切に使い、情報を整理して伝えましょう。

6. ミスを防ぐためのセルフチェック

図面完成後は、必ず次のポイントをセルフチェックしましょう。

「自分以外の人がこの図面だけで製品を作れるか?」という目線で見直すことが大切です。

7. 機械設計図面でやりがちなNG例とその対策!

機械設計を始めたばかりのころは、

どうしても「よくある失敗」を経験してしまうものです。

しかし、失敗には必ず「パターン」があり、

事前に知っておけば防げるミスもたくさんあります。

本項では、初心者が図面作成でやりがちなNG例を具体的に紹介し、

を、わかりやすく解説していきます。

これを読むことで、あなたの図面は格段にレベルアップするでしょう!

NG例1:寸法を適当に入れてしまう

よくあるミス

なぜダメなのか?

製造側が「どの基準から加工すればいいか」迷ってしまい、

間違いが起きやすくなります。

加工コスト・測定工数も無駄に増えてしまう。

対策

寸法は「基準面」「基準穴」から統一的に取る

重複寸法は絶対に避け、簡潔にまとめる

できれば「加工手順をイメージしながら」寸法を配置する

NG例2:図面に必要な情報が書かれていない

よくあるミス

なぜダメなのか?

材質や処理の違いで、耐久性・強度・防錆性が大きく変わってしまいます。

指示漏れは製品不良のもとになります。

対策

必ず「材質」「熱処理」「表面処理」「仕上げ方法」を明記する

ネジ穴は「呼び径+深さ」までセットで書く(例:M6深さ12)

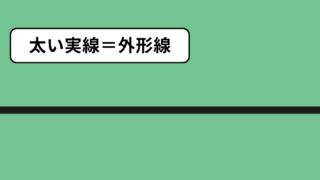

NG例3:線や補助記号がぐちゃぐちゃ

よくあるミス

なぜダメなのか?

見た瞬間に「何がどの部品かわからない」図面は、

読み間違いを引き起こします。

対策

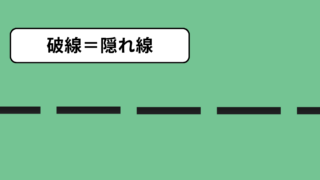

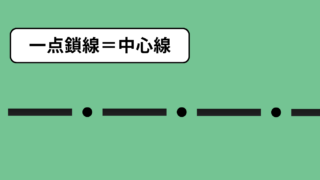

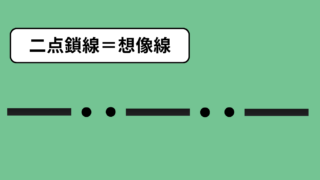

図面の線種(実線・破線・一点鎖線)を正しく使い分ける

図面が混み合う場合は、拡大図・詳細図を追加して整理する

NG例4:公差の付けすぎ、もしくは無駄な高精度指定

よくあるミス

なぜダメなのか?

加工費用が高騰し、納期遅れ・コストオーバーの原因になります。

対策

「本当に高精度が必要な箇所」にだけ公差を設定する

それ以外は一般公差(例:±0.2mm)を適用する

製品の機能に直結しない部分はラフに設計する

NG例5:ねじ穴・通し穴の仕様ミス

よくあるミス

なぜダメなのか?

ボルトが通らないと組立てできず、現場で加工修正が必要になる。

対策

通し穴径は「ボルト径+0.2~0.5mm程度」のクリアランスを確保する

下穴径はタップ規格表を確認して正しく設計する

必要に応じて「座ぐり穴」や「皿座ぐり」を設ける

NG例6:投影法(第三角法・第一角法)を間違える

よくあるミス

なぜダメなのか?

読み手によって解釈が異なり、製作ミスが発生する恐れあり。

対策

日本国内では第三角法が基本!必ずマークを付ける

上・正面・右側面の順番に従って配置する

NG例7:図面の縮尺やサイズが適当

よくあるミス

なぜダメなのか?

正確な寸法把握ができず、ミス加工の原因になります。

対策

必ず「縮尺(例:1:1、1:2)」を図枠に記載する

見やすいサイズを選び、無理に詰め込まない(A4に無理ならA3へ)

初心者がやりがちな図面ミスには、次のような特徴があります。

▶ 寸法がバラバラ・基準が曖昧

▶ 必要な情報(材質・表面処理)が不足

▶ 線の種類や記号が不統一

▶ 必要以上の高精度要求

▶ 投影法のミス

▶ 図面の見た目の整理不足

逆に言えば、これらを意識して改善するだけで、

あなたの図面はぐっとプロフェッショナルに近づきます!

図面とは「あなたの意図を相手に伝えるための唯一の言語」です。

単に「正しい図面を書く」のではなく、

「誰が見てもわかりやすい図面」を意識することが、

機械設計者としての大きな成長につながります。

まとめ

わかりやすい図面を書くためには、単なる作図技術だけでなく、

「相手に正確に伝える」ための工夫と配慮が不可欠です。

▶ 基本ルールに忠実であること

▶ 必要な情報を過不足なく載せること

▶ 整理整頓された見やすいレイアウトを心がけること

これらを意識して図面を書くことで、

製造現場とのコミュニケーションが円滑になり、

品質向上・コスト削減・納期短縮といった大きなメリットが得られます。

最初は少し難しく感じるかもしれませんが、

経験を積むうちに必ず上達します。

日々の設計業務の中で、

「どうすればもっとわかりやすくなるか?」

を意識して取り組んでいきましょう!

コメント