機械設計において、「旋盤」は非常に重要な加工機の一つです。

特に円筒形状の加工に適しており、

軸やシャフト、ボルト、ナットなどの

部品を製作する際に不可欠な存在です。

本記事では、旋盤の基本的な特徴、加工方法、

そして設計時に考慮すべきポイントについて詳しく解説します。

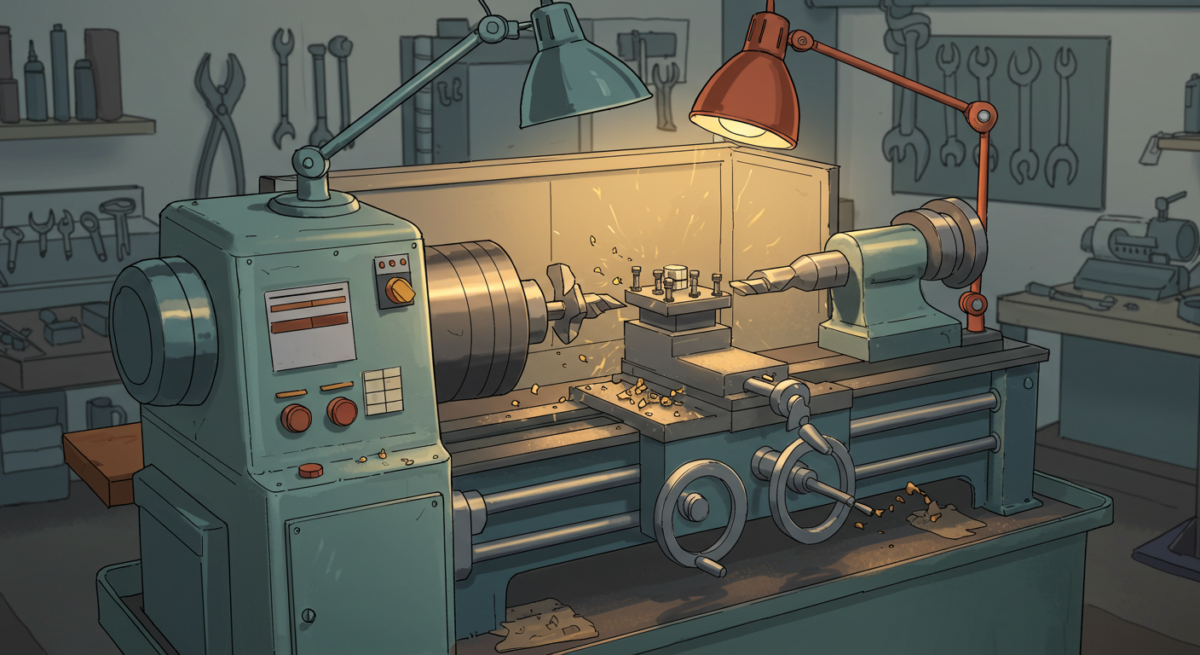

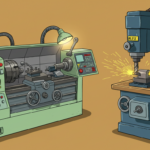

旋盤とは?

旋盤(せんばん) とは、材料(ワーク)を回転させて

切削工具(バイト)を当て、削ることで目的の形状を作る加工機 です。

旋盤加工の特徴

旋盤は、その用途によってさまざまな種類があります。

旋盤が回転部品の加工に適している理由とは?

機械設計において、回転部品(シャフト、ベアリングハウジング、プーリー、ギアなど) は非常に重要な役割を果たします。

これらの部品を高精度かつ効率的に加工するためには、

「旋盤」という工作機械が最適です。

本項では、旋盤が回転部品の加工に適している理由 について詳しく解説します。

ワークを回転させることで、均一な削り加工が可能

旋盤では、ワーク自体を回転させ、バイトを当てて削る ため、

常に均一な削り加工 ができます。

例えば、フライス盤のような工具が回転する加工機では、

工具の刃が当たる位置によって削り方が変わることがあります。

しかし、旋盤ではワークが一定速度で回転し続けるため、

均一な切削と精度の高い仕上げ が可能です。

円筒形状の精度を簡単に向上できる

旋盤は、円筒形状の加工に特化している ため、

±0.01mm以下の高精度な加工が可能です。

また、送り速度や回転数を調整することで、

仕上げ精度をコントロールしやすい のも旋盤の強みです。

特に、シャフトや軸のような

高い同心度や真円度が求められる部品 には、旋盤加工が最適です。

✅ 旋盤を使うことで、次のような高精度な加工が可能!

旋盤ならば、回転軸を持つ部品の加工が容易

機械設計では、回転する部品を多く扱います。

これらの部品は、常に回転運動をするため、

軸部分の精度や表面仕上げが重要 になります。

旋盤ならば、回転軸を持つ部品の外径や内径を一括で加工できるため、

加工精度を向上させながら、加工時間を短縮 できます。

✅ 旋盤が適している回転部品の例

ねじ切りや溝加工が容易にできる

旋盤では、回転体のねじ切り加工や溝加工が簡単にできます。

特に、シャフトの端部にねじを切る場合や、

Oリング溝や止め輪溝を加工する場合 に便利です。

✅ 旋盤を使うことで、以下の加工がスムーズに行える!

自動化しやすく、量産にも対応可能

近年では、NC旋盤(数値制御旋盤)が普及し、

自動化された加工 が可能になりました。

これにより、大量生産時の精度を安定させつつ、

コストを抑える ことができます。

旋盤加工のメリット(量産向け)

これにより、自動車部品や航空機部品などの

高精度かつ大量生産が求められる部品 でも、

旋盤加工が活躍しています。

旋盤を活用するための設計のポイント

旋盤加工の特性を理解し、設計時に考慮すると、

より効率的な製造が可能になります。

設計時に考慮すべきポイント

旋盤は、回転部品の加工に特化した工作機械 であり、

以下の理由から回転部品の製造に最適です。

✅ ワークを回転させることで、均一で高精度な削り加工が可能

✅ 軸部品の円筒形状を簡単かつ高精度に仕上げられる

✅ ねじ切りや溝加工が容易にできる

✅ NC旋盤ならば大量生産にも対応可能

特に、シャフトやベアリングハウジング、プーリーなどの

回転部品を設計する際には、旋盤加工を前提とした設計を意識する ことで、

コストを抑えつつ、高精度な製造が可能になります。

設計業務において、旋盤加工の特性を活かし、効率的な部品設計を行いましょう!

旋盤の種類

普通旋盤(汎用旋盤)

✅ 特徴

🔍 用途

- 単品加工

- 修正加工

- 試作品の製作

NC旋盤(CNC旋盤)

✅ 特徴

🔍 用途

- 量産加工(自動車部品・機械部品など)

- 高精度が求められる部品の加工

立旋盤(ターニング)

✅ 特徴

🔍 用途

- 大型ベアリング、フライホイール、風力発電用部品など

複合旋盤(マシニング機能付き)

✅ 特徴

🔍 用途

- 航空機部品、医療機器部品などの高精度加工

旋盤でできる加工方法

① 外径加工

- ワークの外側を削る

- シャフトや軸部品の加工に使用

② 内径加工

- ワークの内側を削る(穴を広げる)

- 軸受け穴やハウジングの加工に使用

③ ねじ切り加工

- ワークにネジ山を作る

- ボルトやナットの加工に使用

④ 突切り加工

- ワークを切断する加工

- 完成した部品を切り離す際に使用

⑤ 面削り加工

- ワークの端面を削る

- 部品の長さを揃えたり、端面を平らにする

これらの加工を組み合わせることで、様々な部品を製作可能!

設計時に考慮すべきポイント

旋盤加工しやすい形状を設計する

- 旋盤は円筒形状の加工に適しているため、無理な形状設計を避ける

- 角ばった形状が必要な場合は、フライス加工との組み合わせを考慮

加工可能な最小径・最大径を考慮する

- 旋盤の種類によって加工可能な径が異なる

- 細すぎる軸は剛性が足りず、加工中に振動する

ねじ切りの規格を統一する

- 独自のネジ規格を作ると加工コストが増加

- JIS規格やISO規格のネジを使用するのが望ましい

公差を適切に設定する

- 厳しすぎる公差は加工コストを上げる要因

- 回転軸の摺動部には適切な公差を設定し、クリアランスを確保

面粗さを考慮する

- 表面粗さが厳しすぎると仕上げ加工が必要になり、コスト増

- 摺動部などの特定の部分だけに高い面粗さを設定する

旋盤を活用した設計のメリット

特に、軸やシャフト、円筒形状の部品を設計する際には、

旋盤加工を前提とした設計を行うことで、スムーズな製造が可能になります。

まとめ

旋盤は、円筒形状の加工に特化した重要な工作機械 です。

特に、軸部品やねじ部品の製造において広く活用されています。

▶ 旋盤には汎用旋盤、NC旋盤、立旋盤、複合旋盤がある

▶ 外径加工、内径加工、ねじ切り、面削りなど多様な加工が可能

▶ 設計時には、加工しやすい形状、公差、ねじ規格を考慮する

▶ 旋盤加工を前提に設計することで、製造コストを抑えつつ高精度な部品を作れる

今後の設計業務において、旋盤加工の特性を活かし、

より効率的な設計を目指してみてください!

コメント