機械設計においてセンサーは、

自動化・安全対策・品質向上に欠かせない重要な要素です。

このページでは、センサーに関する基礎から、

各種類の特徴・選定ポイント・設計の注意点まで、体系的にまとめています。

各項目には詳しい個別記事へのリンクもありますので、

必要な情報をすぐにチェックできます!

センサーの基礎知識

設備設計におけるセンサー配置とその重要性

現代の機械設計において、

センサーは設備の精度・効率・安全性を支える欠かせない要素です。

特に設備設計においては、

「どの動作を、どのタイミングで、どこで検知すべきか」という視点で、

センサーの配置計画を行うことが非常に重要です。

動作イメージの具体化と可視化

センサー配置を最適化する第一歩は、設備全体の動作を把握し、

それを図やフローチャートで「見える化」することです。

たとえば、ワークの位置確認や作業開始・終了タイミングの把握、

安全の確保など、各工程ごとの目的を整理し、

必要な検知ポイントを洗い出します。

動作ごとのセンサーの役割定義

動作に応じて必要な情報を収集するため、

以下のようなセンサーを適材適所に配置します。

動作イメージが設計に与えるメリット

動作を具体的にイメージすることで、

以下のような効果が得られます。

設置計画の進め方

- 必要な情報のリスト化

- 工程ごとに必要な検知情報を洗い出します。

- センサーの種類選定

- 対象物や環境条件(材質、距離、温度、粉塵など)に

応じて適したセンサーを選定します。

- 対象物や環境条件(材質、距離、温度、粉塵など)に

- センサー配置の検討とシミュレーション

- 動作イメージをもとに最適な位置へ設置し、

設計段階で動作確認・調整を行います。

- 動作イメージをもとに最適な位置へ設置し、

センサー活用の主な目的と例

このように、機械設計におけるセンサー配置は、

設備の品質・効率・安全を大きく左右します。

設計の初期段階から動作の具体化を行い、

最適なセンサー選定と配置を行うことで、

高信頼・高性能な設備設計が実現できます。

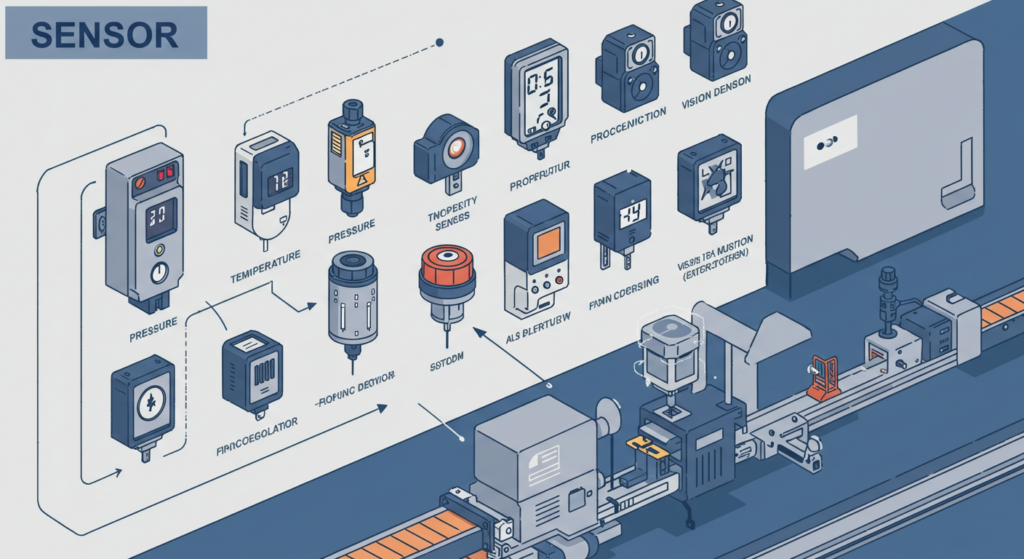

機械設計におけるセンサーの役割と種類

センサーの役割と重要性

センサーは「位置・速度・温度・荷重」などの

物理量を電気信号に変換する装置で、

機械の監視・制御・安全・効率化に欠かせない要素。

IoTやAIとの連携で、設計の高度化にも貢献。

センサーの主な役割

機械設計で使われる主要センサーと用途

| センサー名 | 特徴・用途例 |

|---|---|

| 光電センサー | 光で対象物を検知。部品の有無や位置決めに使用。 例:コンベアでの検出、カウント作業。 |

| 近接センサー | 一定距離内に近づいた物体を非接触で検出。 例:ロボットアームの停止制御、安全カバー制御。 |

| オートスイッチ | エアシリンダのピストン位置を磁石で検知。 例:組立工程での動作確認、シーケンス制御。 |

| リミットスイッチ | 機械的接触で検出。 例:テーブル終端検出、搬送停止位置確認、安全装置。 |

| レーザー距離センサー | 高精度な距離測定。 例:AGVの障害物検知、建築距離測定。 |

| ロードセル | 荷重を電気信号化。 例:重量計、プレス機の圧力監視。 |

| エア圧力センサー | 圧縮空気の圧力検出。 例:エア漏れ検知、安全監視。 |

| 流量センサー | 液体や気体の流量測定。 例:冷却水・薬液の供給管理。 |

センサーの活用で得られるメリット

センサー選定は“動作の見える化”から始めよう!

センサーの選定を考える際、

いきなり「どのセンサーを使うか?」を検討するのは早すぎます。

まず重要なのは 設備全体の動作フローを見える化すること です。

なぜ「見える化」が必要なのか?

センサーは「どこで・何を・どう検知するか」が

明確でないと効果を発揮しません。

動作の流れを整理することで、

センサーが必要な箇所が自然と見えてきます。

見える化のポイント

- 作業のスタート/完了の把握

- 例:ワーク搬入 → 光電センサー、処理完了 → オートスイッチ

- ワークの位置・状態の確認

- 例:所定位置 → 近接センサー、向きや有無 → 画像・レーザーセンサー

- 安全性の確保

- 例:作業者接近 → エリアセンサー、カバー未閉 → リミットスイッチ

フローチャートが鍵!

✔ フローチャートを使うメリット

✔ フローチャートに含めるべき内容

構想段階でのフローチャート作成が重要!

✔ フローチャートを描くことで…

「とりあえず設計して、あとでセンサーを追加」では遅い!

センサー選定の第一歩は、「設備の動作を可視化すること」

フローチャートを活用して、

設計段階からセンサー配置を計画することで、

安全で効率的な設備設計が実現します。

センサーの種類と特性・選定ポイント

光電センサー

光電センサーの概要

用途

光電センサーの活用例

近接センサー

近接センサーの概要

用途

近接センサーの活用例

レーザー距離センサー

レーザー距離センサーの概要

レーザー光を使用して対象物との距離を高精度に測定するセンサー。

用途

📌レーザー距離センサーの活用例

ファイバーセンサー

ファイバーセンサーの概要

- ファイバーケーブルを用いて光信号を送受信するセンサー。

- 狭い場所や小型機器に適用可能。

用途

ファイバーセンサーの活用例

マイクロフォトセンサ

マイクロフォトセンサの概要

非常に小型の光電センサーで、

狭い空間や微細な対象物を検出可能。

用途

マイクロフォトセンサの活用例

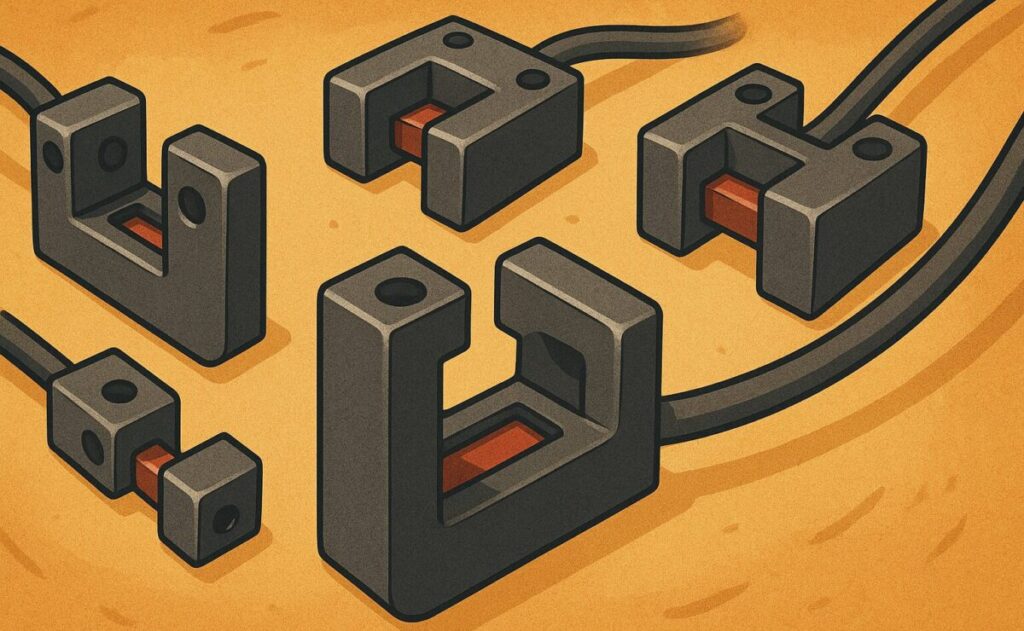

エリアセンサ・ライトカーテン

エリアセンサ・ライトカーテンの概要

複数の光電センサーを並べたもので、

広い範囲を一括して監視可能。

用途

エリアセンサの活用例

リミットスイッチ

リミットスイッチの概要

機械的な接触によって対象物を検出するスイッチ型センサー。

用途

オートスイッチ(エアシリンダ)

オートスイッチの概要

エアシリンダーのピストン位置を磁石で検出するセンサー。

シリンダー本体に取り付け、

ピストンに内蔵された磁石の位置を検出します。

有接点タイプと非接点タイプがあり、

検出方法や応答性、耐久性が異なります。

用途

オートスイッチの活用例

ロードセル

ロードセルの概要

荷重や力を検出するためのセンサー。

ひずみゲージを利用して力を電気信号に変換。

用途

ロードセルの活用例

エア圧力センサー

エア圧力センサーの概要

圧縮空気の圧力を検出するセンサー。

圧力範囲の設定やモニタリングに使用。

用途

エア圧力センサーの活用例

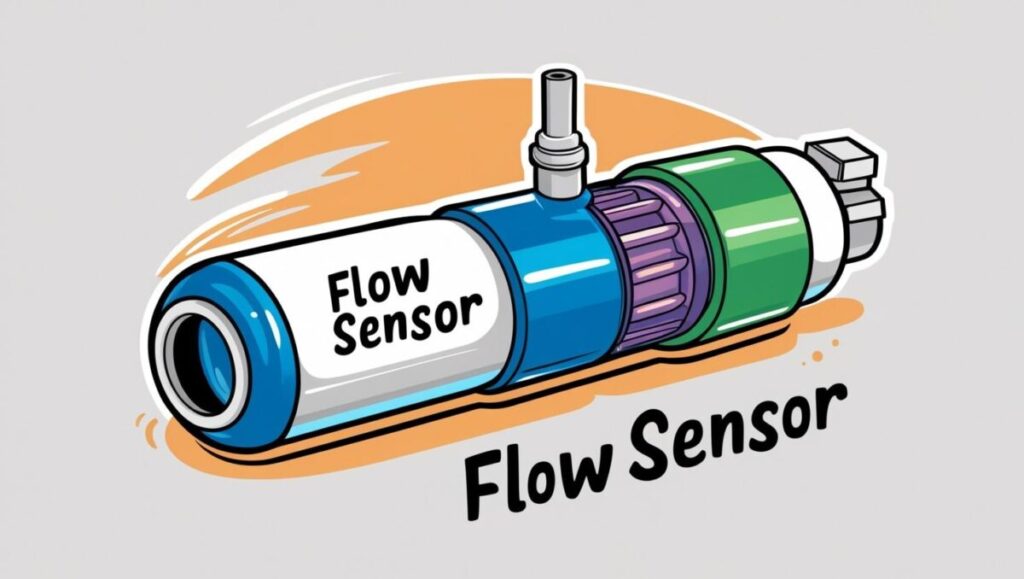

流量センサー

流量センサーの概要

液体や気体の流量を測定するセンサー。

熱式や超音波式などの方式があります。

用途

流量センサーの活用例

センサーの出力・仕様の理解

「A接点・B接点」センサー接点動作の違いと選定ポイント

A接点(常開)とB接点(常閉)とは?

A接点・B接点の選定ポイント

光電センサー:ライトオンとダークオンの違い

【ライトオン】

【ダークオン】

選定ポイント

検出対象の有無・設置環境に応じて選ぶことが重要。

近接センサー:NO(ノーマリーオープン)とNC(ノーマリークローズ)

NO(A接点と同等)

- 通常:OFF

- 検出時:ON

→ 動作の検知用途

NC(B接点と同等)

- 通常:ON

- 検出時:OFF

→ 異常検知・断線検出

総合的な選定ポイント

| 項目 | NO / A接点 / ライトオン | NC / B接点 / ダークオン |

|---|---|---|

| 通常状態 | OFF(開) | ON(閉) |

| 動作時 | ON(閉) | OFF(開) |

| 安全性 | 低め(断線検知しにくい) | 高め(断線検知しやすい) |

| 主な用途 | 検出による動作トリガー | 異常監視・非常停止 |

NPN出力とPNP出力の基礎と配線ミスの注意点

NPN出力とは

PNP出力とは

NPNとPNPの比較表

| 項目 | NPN出力 | PNP出力 |

|---|---|---|

| 動作方式 | シンク(電流を吸い込む) | ソース(電流を供給する) |

| 検出時の出力 | 0V(負極) | +電源(正極) |

| 外部回路の抵抗 | プルアップが必要 | プルダウンが必要 |

| 主流地域 | 日本・アメリカ | 欧州・アジアの一部 |

NPN/PNPを間違えて接続すると?

正しい接続・配線をするための対策

選定時のポイント

NPNとPNPはセンサー出力方式の基本であり、

配線ミスが大きなトラブルに直結します。

選定時は制御機器の仕様を確認し、

仕様に適合した出力方式を選ぶことが重要です。

センサーの応答速度と応答周波数

応答速度とは?

応答速度の具体例

センサーの応答速度目安

| センサー種別 | 応答速度目安 | 用途例 |

|---|---|---|

| 近接センサー(高性能) | 約1〜5ms | 金属部品検出など |

| 光電センサー | 約0.5〜1ms | 高速カウント |

| オートスイッチ(有接点) | 約2〜5ms | エアシリンダー制御 |

| オートスイッチ(非接点) | 約0.5〜1ms | 高速応答が必要な場合 |

応答周波数とは?

応答時間との違い

| 指標 | 応答周波数 | 応答時間 |

|---|---|---|

| 意味 | 1秒間の検出回数 | 1回の検出にかかる時間 |

| 単位 | Hz | ms |

応答周波数が重要な場面

設計時のチェックポイント

応答遅延によるリスク

応答速度を考慮した設計のポイント

センサー選定では、

検出対象の速度に応じた応答性能(応答時間・応答周波数)を

意識することがトラブル防止のカギ。

「何を・どれだけの速さで検出したいか」を明確にし、

余裕を持ったセンサーを選定しましょう。

設計・実装時の注意点

センサー実装における注意点

設置場所の選定

電磁波干渉(ノイズ)対策

メンテナンス性の確保

センサーの校正

- 校正の目的

- 正確な測定と品質保証、規格対応のために

定期的な校正が必須。

- 正確な測定と品質保証、規格対応のために

- ロードセルの校正例

- 標準分銅などを用いて、

無負荷→段階的荷重→出力測定→校正曲線作成の流れで実施。

- 標準分銅などを用いて、

センサーの性能を最大限に発揮するには、

適切な設置環境・ノイズ対策・メンテナンス性・定期的な校正が不可欠。

信頼性の高いシステム構築のためには、

設計段階からこれらを考慮することが重要です。

センサーにおけるチャタリングとは?

チャタリングとは?

センサーやスイッチがオン/オフを切り替える際に、

一瞬の間に信号が何度も変化する現象のこと。

この“信号のバタつき”が原因で誤作動や誤カウントを引き起こす。

主な発生原因

チャタリングが起こるセンサー

| センサー種類 | チャタリングの可能性 |

|---|---|

| 機械式スイッチ | 非常に高い |

| 近接センサ | 低いが発生可能 |

| 光電センサ | 反射具合によってはあり得る |

| オートスイッチ(有接点) | 発生する可能性あり |

| オートスイッチ(非接点) | 基本的に少ない(内部で処理済) |

チャタリングによるトラブル

対策方法

実例と効果

初心者向けポイント

チャタリングはセンサー誤動作の大きな要因。

非接点センサーの選定、取り付け工夫、ソフトでの信号処理などの対策が重要。

問題が起きたときは「チャタリングを疑う」ことが解決の第一歩。

まとめ|センサーを理解して、より精密で安全な設計を!

センサーは単なる部品ではなく、

制御・安全・品質管理を支える神経のような存在です。

種類や原理だけでなく、

配線方式・応答性・設置位置・干渉対策なども理解しておくことで、

トラブルを防ぎ、信頼性の高い設計が実現できます。

本まとめページをブックマークして、

いつでもセンサー設計に役立ててください!

コメント