機械設計や構造設計に携わり始めたばかりの方の中には、

こんな疑問を持つ方も多いのではないでしょうか。

「梁(はり)が少したわんでも大丈夫?」

「たわみはゼロにすべき?」

「たわみを活かす設計ってどういうこと?」

実は「しなり(たわみ)を完全にゼロにすることは非現実的」ですし、

場合によっては 「たわみを許容する・活かす」設計が最適な場合もあります。

この記事では、初心者向けに

✅ たわみはどこまで許容していいのか

✅ たわみを活かした設計とは何か

✅ NGな梁設計とは?

✅ たわみに関する注意点・設計のコツ

をわかりやすく解説していきます。

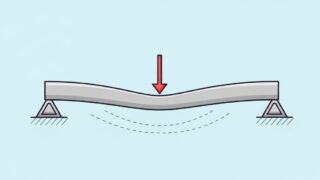

そもそも「たわみ」とは何か?

「たわみ」とは、梁や部材に荷重がかかったときに

発生する形状の変化(しなり)のことを指します。

たとえば本棚に本を並べたとき、

棚板が中央付近でわずかに下方向にしなるのは

まさに「たわみ」の現象です。

- 荷重がかかる → 部材が変形 → たわみ発生

たわみは 力学的に自然な現象であり、

設計の世界でも「完全ゼロ」にすることは原則考えません。

たわみの許容範囲とは?ゼロにすべき?

ゼロにするのは現実的ではない

たわみをゼロにするには、理論的には「剛性が無限大」の

材料・構造が必要ですが、それは現実には不可能です。

仮にたわみゼロに近づけると

こうした弊害があるため、現実の設計では

ある程度のたわみを許容範囲内で認めるのが一般的な考え方です。

設計で大事な「許容たわみ」という考え方

許容たわみ=「これくらいのたわみまでならOK」という設計目標

全ての部材は 設計時に「たわみの許容範囲」を設定します。

たとえば

つまり、用途に応じて「たわみが許されるかどうか」が全く異なります。

許容たわみの設定の考え方

基本原則

1️⃣ 機能に影響が出ないか?

→ 出るならたわみを小さく設計

2️⃣ 安全性に問題が出ないか?

→ 危険を生むならたわみを極力抑制

3️⃣ 外観や使用感に問題が出ないか?

→ 目に見えるたわみ・振動につながるたわみは抑える

4️⃣ コスト・重量・加工性とのバランス

→ たわみゼロを追求するとコストが膨大になる。適正範囲を見極める。

たわみを許容する場合の判断例

| ケース | 許容の方向性 |

|---|---|

| 可動機構 | 過大なたわみはNG、スムーズ動作に必要な精度を確保 |

| 見える部材(意匠部品) | 目視で気づくたわみは極力NG |

| 重量物支持フレーム | 安全性最優先、たわみが崩壊につながらない範囲に抑制 |

| 本棚や事務用棚板 | 少したわんでも問題なければOK |

許容たわみの一般的な目安(実例)

許容たわみの「目安値」は分野・用途によってある程度の経験則が存在します。

一般的な許容たわみ例

| 用途 | 許容たわみの目安 |

|---|---|

| 建築梁(床梁) | スパンの1/250 ~ 1/500 |

| 工作機械ガイド | 0.01 mm ~ 0.1 mm |

| 一般構造物フレーム | スパンの1/300程度 |

| 配管支持梁 | スパンの1/200 ~ 1/300 |

| 本棚の棚板 | スパンの1/200程度(目視で違和感のない程度) |

具体例

注意

許容たわみ値はあくまで 参考値であり、

最終的には 製品仕様・ユーザー要求・安全性で決めることが重要です。

たわみを「活かす」設計とは?

剛性と柔軟性のバランス

設計の中には、あえて 「しなり」や「柔軟性」 を活かすことで

性能を向上させている事例もあります。

例えば自動車のサスペンションアームや産業用ロボットのアームの一部には

意図的にたわみを持たせることで性能を最適化している例もあります。

活かした設計事例

| 事例 | 活かす理由 |

|---|---|

| スプリング | 衝撃緩和、エネルギー吸収 |

| ロボットの柔軟ジョイント | 外力に対する安全性向上 |

| 建築物の高層ビル | 風荷重に対する柔軟性を許容することで倒壊を防止 |

| 機械架台の振動吸収設計 | 振動をたわみによって減衰 |

設計者の心得

NGな梁の設計例と注意点

ここでは、初心者がやりがちな NG設計の例をいくつか挙げます。

NG例1:たわみを無視した細い梁

部材断面が細すぎて、実使用時にたわみが大きく発生し、

になってしまう例は初心者に非常に多いパターンです。

対策

NG例2:剛性過剰 → 重量・コスト過大

逆に剛性ばかり追求して、

になってしまうのも初心者に多いミスです。

対策

NG例3:取り付け条件を考慮していない

片持ち梁で支持部の剛性不足や取付ミスにより、

実際には大きなたわみが発生してしまう例もあります。

対策

たわみ設計のための基礎知識

たわみの計算式(簡易)

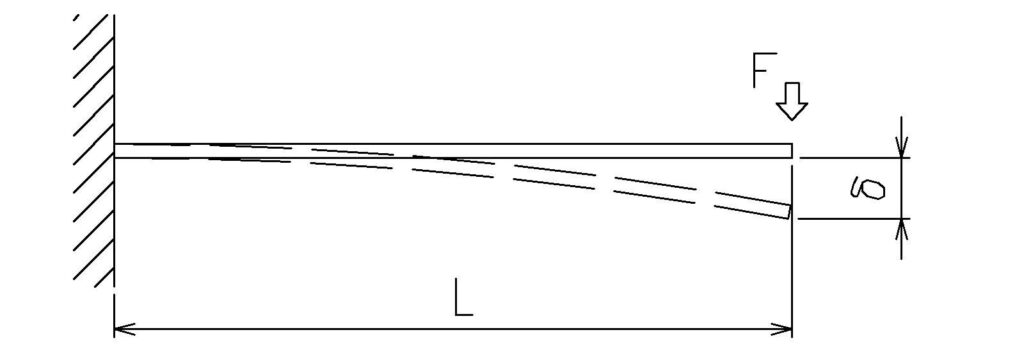

片持ち梁に集中荷重がかかる場合

片持ち梁に荷重がかかる場合、最大たわみは梁の自由端で生じます。

\( \displaystyle δ=\frac{FL^3} {3EI}\)

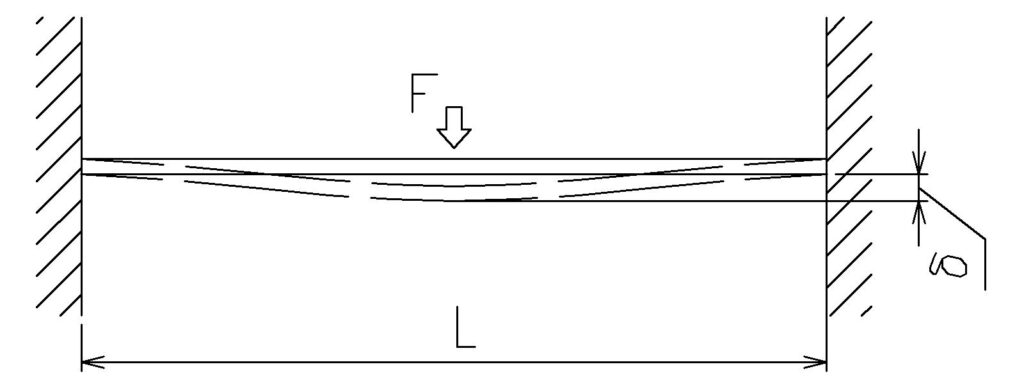

両端支持梁に集中荷重がかかる場合

両端が固定されている梁に中央に集中荷重がかかる場合の

最大たわみは次の式で表されます。

\( \displaystyle δ=\frac{FL^3} {48EI}\)

- F:荷重

- L:スパン長さ

- E:ヤング率(材料の剛性)

- I:断面2次モーメント(断面形状に依存)

初心者でも、このたわみは「材料と形状」と

「スパン」に大きく影響することは覚えておきましょう。

断面形状とたわみの関係

同じ材料・スパンでも、

断面形状によって剛性が大きく変化します。

H形鋼や箱型断面は たわみを抑える効果が高い。

パイプ材も軸方向の剛性は高いが曲げ方向は要注意。

設計での注意点とコツ

NGパターン

良い設計の流れ

1️⃣ たわみ許容値を最初に決める(仕様書/要求仕様などから)

2️⃣ 簡易計算/CAEで事前確認

3️⃣ 必要なら形状や材料変更で調整

4️⃣ 組立後にも必要に応じて 実測確認

設計コツ

許容たわみの考え方は初心者にこそ重要な設計要素です。

✅ 全ての部材に「たわみゼロ」を求めるのは間違い

✅ 用途に応じた「許容たわみ」を意識的に決める

✅ 設計初期からたわみ計算/チェックを行う

✅ スパンの影響が非常に大きいことを覚えておく

✅ 適切な断面形状・材料選定がカギ

たわみを適切にコントロールできる設計者は

一段レベルアップした設計が可能になります。

初心者の方もぜひこの記事を参考に、

許容たわみを意識したスマートな設計に取り組んでみてください!

まとめ

▶ 梁の「たわみ」は自然な現象。

▶ 設計ではゼロにするのではなく「許容範囲を決めて管理」する。

▶ しなりを活かすことで性能向上する場合も多い。

▶ NGな設計パターンを避け、適正なたわみ設計を意識する。

たわみは設計の「味方」にも「敵」にもなる要素です。

初心者の方も「適切なたわみの扱い方」を学び、

より良い設計に活かしていきましょう!

コメント