金属加工や機械部品の製造現場でよく使われる「ショットブラスト」。

名前は聞いたことがあっても、

具体的にどんな処理なのかイメージしづらい方も多いのではないでしょうか?

本記事では、ショットブラストの仕組み・目的・特徴を

初心者でもわかりやすく解説し、酸洗いや研磨との違いについても紹介します。

ショットブラストとは?

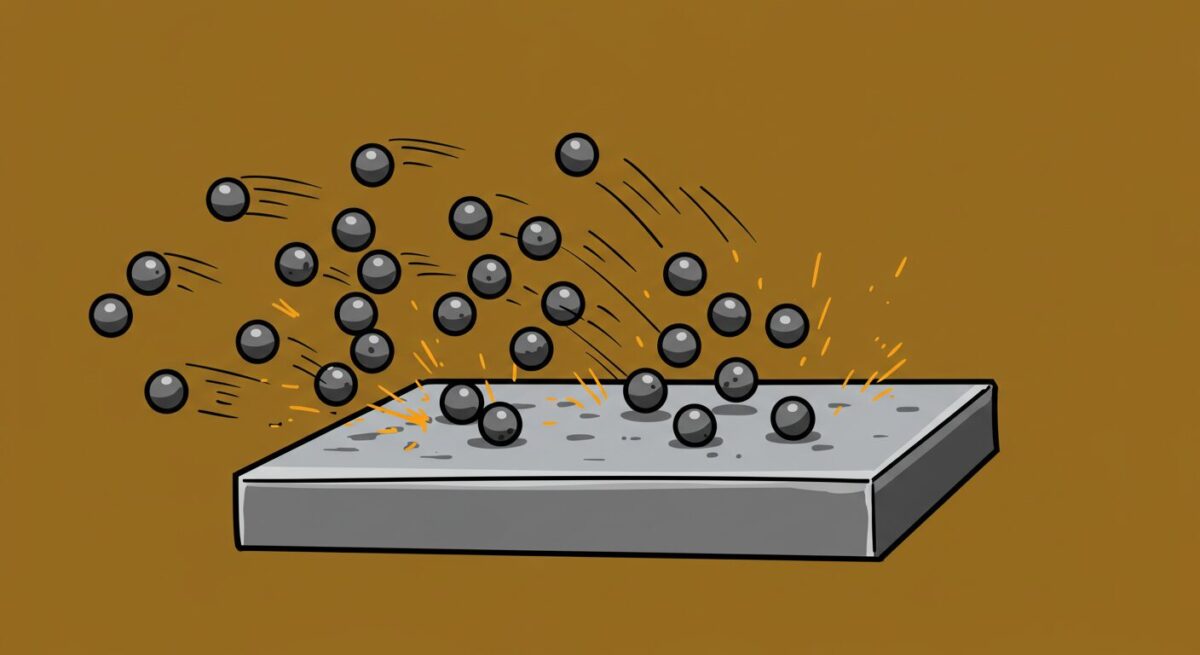

ショットブラストとは、

金属の表面に小さな鋼球(ショット)や砂状の研磨材を

高速で吹き付ける処理方法です。

ブラスト(blast)=「吹き付ける」という意味の通り、

エアーや遠心力で研磨材をぶつけて表面を加工します。

簡単にいうと

「金属表面を砂や鋼球で勢いよく叩いてきれいにする方法」です。

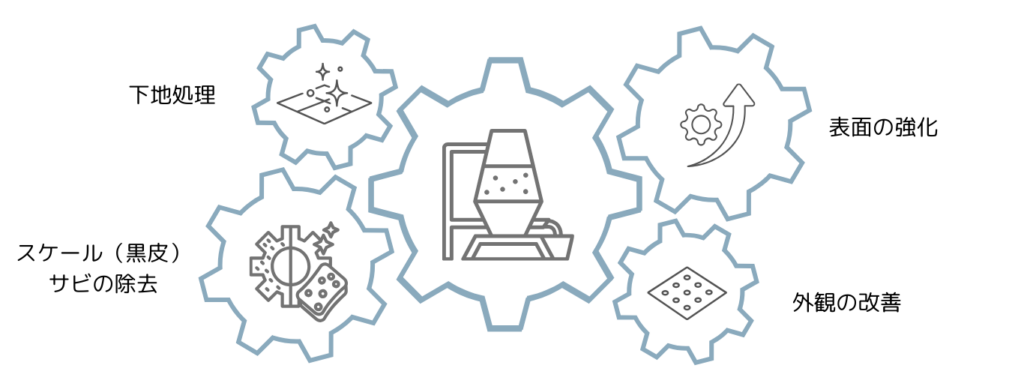

ショットブラストの主な目的

① スケール(黒皮)やサビの除去

鉄鋼材料は製造過程で高温にさらされるため、

表面に「スケール(黒皮)」と呼ばれる酸化被膜が形成されます。

この黒皮は非常に硬く、通常の研磨や洗浄では簡単に取り除けません。

また、長期間放置した鋼材や鋳物部品にはサビが発生し、

表面処理や塗装の密着性を妨げてしまいます。

ショットブラストを用いることで、

これらのスケールやサビを効率的かつ均一に除去できます。

その結果、部品の表面が清浄化され、

後工程の塗装やメッキ、溶接などの品質を大幅に向上させることができます。

② 塗装や溶射の下地処理

表面を少し粗くすることで、塗装や溶射の密着性を高められます。

③ 表面の強化(ショットピーニング効果)

金属表面に圧縮応力を与え、疲労強度を高める効果があります。

特に自動車部品や航空機部品に活用されます。

④ 見た目の改善

表面を均一に整え、光沢を抑えたマットな仕上がりにできます。

ショットブラストの特徴をわかりやすく解説

金属加工の現場でよく使われる「ショットブラスト」。

鋼球や砂状の研磨材を勢いよく吹き付けることで、

表面をきれいにしたり強度を高めたりできる処理方法です。

ここでは、ショットブラストの特徴(メリットと注意点)をわかりやすく解説します。

ショットブラストの特徴(メリット)

① 薬液を使わず環境にやさしい

酸洗いのように薬品を使わない。

物理的に表面を処理するため、

廃液処理などの環境負荷が少ないのが大きな利点です。

② 複雑な形状の部品にも対応できる

小さな粒子を吹き付けるため、

穴あき部品や凹凸の多い形状でも均一に処理できます。

鋳造品や鍛造品など、複雑な部品に特に有効です。

③ 下地処理と表面強化を同時にできる

塗装やメッキの前に行うと密着性が高まり、剥がれにくくなります。

さらに「ショットピーニング効果」により、

金属表面に圧縮応力が加わり、疲労強度もアップします。

ショットブラストの注意点(デメリット)

① 騒音や粉じんが発生する

ショットを勢いよく吹き付けるため、

大きな音と粉じんが発生します。

実際の現場では、集じん機や防音設備の設置が必須です。

② 鏡面仕上げには向かない

ショットで叩くことで表面が細かく荒れるため、

光沢を出したい用途や鏡面仕上げには不向きです。

仕上げが必要な場合は、ブラスト後に研磨を行うのが一般的です。

⚠️ 注意

騒音対策や粉じん対策が必要

仕上げの見た目を重視する場合は不向き

ショットブラストは、

- 環境にやさしく

- 複雑な形状の部品にも使え

- 下地処理と強度向上を同時に実現できる

というメリットを持っています。

一方で、騒音や粉じん対策が必要で、

鏡面仕上げには適さないといった注意点もあります。

用途や仕上げの目的に応じて、酸洗いや研磨と使い分けるのが大切です。

酸洗いや研磨との違い

- 酸洗い

- 薬液で表面を化学的に処理

- 均一にスケール除去できるが、強度向上は期待できない

- ショットブラスト

- 物理的に粒子を衝突させる

- 下地処理+強度向上が可能

- 研磨

- 砥石やバフで仕上げ

- 光沢や平滑な仕上がりを得るのに最適

酸洗いは「化学的にきれいにする」

ショットブラストは「物理的に叩いてきれいに&強くする」

研磨は「見た目を美しく仕上げる」という違いがあります。

まとめ

ショットブラストは、

- スケールやサビを落とせる

- 塗装や溶射の下地処理に有効

- 表面強化(疲労強度アップ)が可能

というメリットを持つ表面処理方法です。

酸洗いや研磨と比較して、

「強度も兼ね備えた下地処理」というのが最大の特徴です。

機械設計や製造現場で部品の寿命や品質を

向上させるために欠かせない技術のひとつといえるでしょう。

コメント