SKD11とSKS3は、共に工具鋼の一種であり、

金型や工具、様々な機械部品の製造において重要な役割を果たす材料です。

両者は特性が異なるため、使用目的に応じた適切な選定が重要です。

この記事では、SKD11とSKS3の主な違い、

およびそれぞれの特徴を活かした材料選定のポイントについて詳しく説明します。

SKD11とSKS3はなぜ比較される?

それぞれの特性と使い分けをやさしく解説!

機械設計や金型設計でよく耳にする「SKD11」と「SKS3」。

どちらも工具鋼(こうぐこう)に分類され、耐摩耗性や靭性が求められる部品に使われますが、それぞれに向き不向きがあります。

この記事では、なぜSKD11とSKS3が比較されやすいのか?を初心者向けにやさしく解説します。

共通点:どちらも「冷間工具鋼」である

SKD11とSKS3は、どちらもJIS G 4404で規定される「冷間工具鋼」です。

冷間工具鋼とは、

常温での打ち抜き、曲げ、せん断、切削などの加工に使われる工具材のこと。

つまり、どちらも以下のような用途が近く、

同じようなシーンで選定候補になるのです。

金型(プレス・せん断・曲げ)

切削工具

精密部品

高精度治具

SKD11の特徴

SKD11は、高耐摩耗性と高靭性を備えた冷間工具鋼で、

日本工業規格(JIS G 4404)で規定されています。

この鋼種は、クロムを多く含むことで

耐摩耗性と耐食性を向上させており、寸法安定性にも優れています。

SKD11の主な特性

高硬度

- 熱処理後に非常に高い硬度を持ち、優れた耐摩耗性を示します。

優れた耐食性

- クロムの含有量が高いため、耐食性があり、さまざまな環境に適応します。

良好な靭性

- 衝撃や振動にも耐える靭性を持ち、欠けにくい。

寸法安定性

- 熱処理や加工中の寸法の変化が少なく、高精度部品の製造に適しています。

SKD11のクロム含有量について

SKD11は、クロムを主成分とする合金工具鋼であり、

約12%のクロムが含有されています。

クロムの添加は、SKD11の特性に大きな影響を与え、

耐摩耗性や耐食性を向上させる要因となっています。

しかし、クロム含有にはメリットだけでなく、

デメリットも存在するため、用途に応じた適切な選定が重要です。

クロム含有による特性

クロムは、材料表面に硬質な酸化皮膜を形成し、

摩耗を抑える効果があります。

そのため、SKD11は摩擦や衝撃を

繰り返し受ける金型や工具に適しています。

クロム含有によって、材料表面に耐食性のある

酸化被膜が生成されるため、錆や腐食に対して高い抵抗性を持ちます。

湿度の高い環境や腐食性のある作業条件下でも長寿命を実現します。

🔍 寸法安定性

クロムの添加は、熱処理時の寸法変化を抑える効果があり、

精密加工品に適しています。

クロム含有のメリット

クロム含有のデメリット

SKS3の特徴

SKS3は、鋭利な刃物や小型工具に適した合金工具鋼で、

JIS G 4404で規定されています。

この鋼種は、炭素含有量が高く、硬度と靭性のバランスが良好です。

また、研磨性に優れるため、鋭い刃先を求める用途に適しています。

SKS3の主な特性

高靭性

- 高い靭性を持ち、衝撃に強い特性があります。

適度な耐摩耗性

- 耐摩耗性も持ちつつ、比較的柔軟で衝撃抵抗みに優れています。

良好な切削性と加工性

- 熱処理により硬度が得られ、溶接や機械加工が容易です。

コスト効率

- 経済的で、比較的安価に高性能を実現できます。

なぜこの2つが比較されるのか?

共通の使用シーンが多い

どちらも冷間工具鋼で、プレス金型や切削工具、精密部品など、

使用される場所が非常に似ています。

性能とコストのトレードオフがある

| 項目 | SKD11 | SKS3 |

|---|---|---|

| 摩耗に強い | ◎(非常に強い) | ○(実用上は十分) |

| 衝撃に強い | ○(そこそこ) | ◎(非常に高い) |

| 加工性 | △(硬くて難しい) | ◎(研磨や切削がしやすい) |

| 寸法精度 | ◎(熱処理後の変形が少ない) | ○(一般的) |

| コスト | ×(高い) | ◎(安価) |

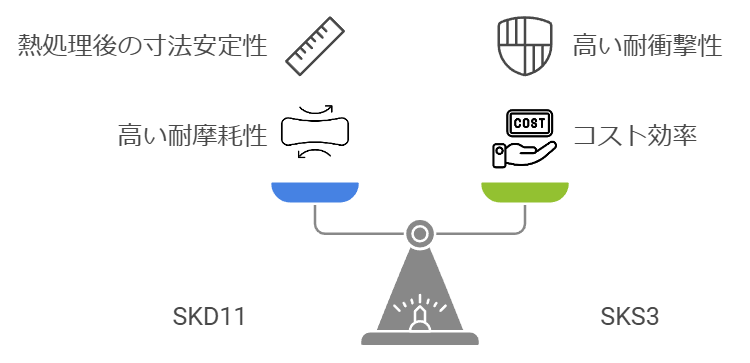

このように、「耐久性のSKD11」 vs 「加工しやすさとコスパのSKS3」

という構図で比較されるのです。

設計現場での使い分け例

| 用途 | 推奨材質 |

|---|---|

| 長寿命を求める高精度パンチ | SKD11 |

| 安価で生産できる中量産金型 | SKS3 |

| 複雑形状で研磨加工が多い治具 | SKS3 |

| 腐食雰囲気下でも使いたい治具部品 | SKD11 |

どちらも優秀!選定は「使用条件」で判断しよう

SKD11とSKS3は、どちらも優秀な工具鋼ですが、

選定にあたっては以下のポイントを意識しましょう。

| 判断基準 | 選定のヒント |

|---|---|

| 長寿命・耐摩耗 | ⇒ SKD11 |

| 衝撃や刃こぼれ対策 | ⇒ SKS3 |

| 加工コスト・納期 | ⇒ SKS3 |

| 高精度・高剛性 | ⇒ SKD11 |

| 湿気や腐食性雰囲気 | ⇒ SKD11(耐食性に優れる) |

設計ワンポイント

「まずはSKS3で検討 → 性能不足ならSKD11に切替」

というステップアップ方式が効率的です!

材料選定のポイント

使用環境と耐久性

高い耐摩耗性と耐食性が求められる場合はSKD11を選択します。

用途としては精密な金型や工業用ブレードに適しています。

耐衝撃性とコスト効率を重視する場合は、

SKS3が良い選択となることがあります。

加工や製造方法

熱処理後の寸法安定性が必要な場合は、SKD11が適しています。

精密加工が求められる部品では他の特性よりも寸法精度が重視されます。

切削性など、柔軟性が製造プロセスで求められる場合は、

SKS3の加工性が活かされます。

予算とコスト管理

高性能ゆえに、SKD11は価格が高くなることがあり、

高精度や高耐久性を要求する用途で価値を発揮します。

SKS3はより経済的で、コストパフォーマンスを重視した製造に向いています。

SKD11は熱処理の歪みが比較的少ない為、加工者に好まれます。

トータルコストでSKS3よりもコストダウンにつながる可能性もあります。

まとめ

SKD11とSKS3はそれぞれ異なる強みを持つ工具鋼であり、

用途に応じて使い分けることが重要です。

耐摩耗性や耐食性が求められる高精度工具にはSKD11が適し、

コストパフォーマンスや加工性を重視する用途にはSKS3が有効です。

これらの特性を理解し、適切な材料選定を行うことで、

工具や部品の性能と耐久性を最適化することが可能です。

設計の際には、以下の点を考慮しましょう。

✔ 必要とする強度と耐摩耗性

✔ 加工のしやすさ

✔ コスト

✔ 過去の事例

これらの情報を参考に、

用途に合わせた適切な工具鋼を選定してください。

コメント