スプリング(ばね)は、機械設計において力を蓄えたり、衝撃を吸収したり、

振動を緩和したりするために使用される機械要素です。

エネルギーの蓄積と解放による力の調整や、

位置復帰機能があるため、スプリングは多くの機械設計に不可欠です。

本記事では、スプリングの基本機能と

その選定時に考慮すべきポイントについて解説します。

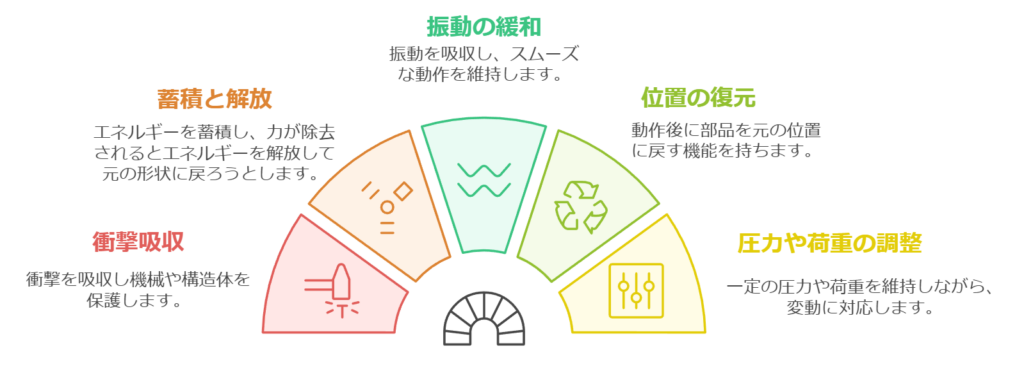

スプリングの基本機能

スプリングの主な機能は、エネルギーの蓄積と解放です。

これにより、力の調整や位置の復元など、以下のような役割を果たします。

衝撃吸収

スプリングは、衝撃を受けたときにそのエネルギーを吸収し、機械や構造体を保護します。

力の蓄積と解放

スプリングは、外力を受けてエネルギーを蓄積し、

力が除去されるとエネルギーを解放して元の形状に戻ろうとします。

振動の緩和

機械や構造にかかる振動を吸収し、スムーズな動作を維持します。

位置の復元

スプリングは、動作後に部品を元の位置に戻す機能を持ちます。

圧力や荷重の調整

スプリングは、一定の圧力や荷重を維持しながら、変動に対応します。

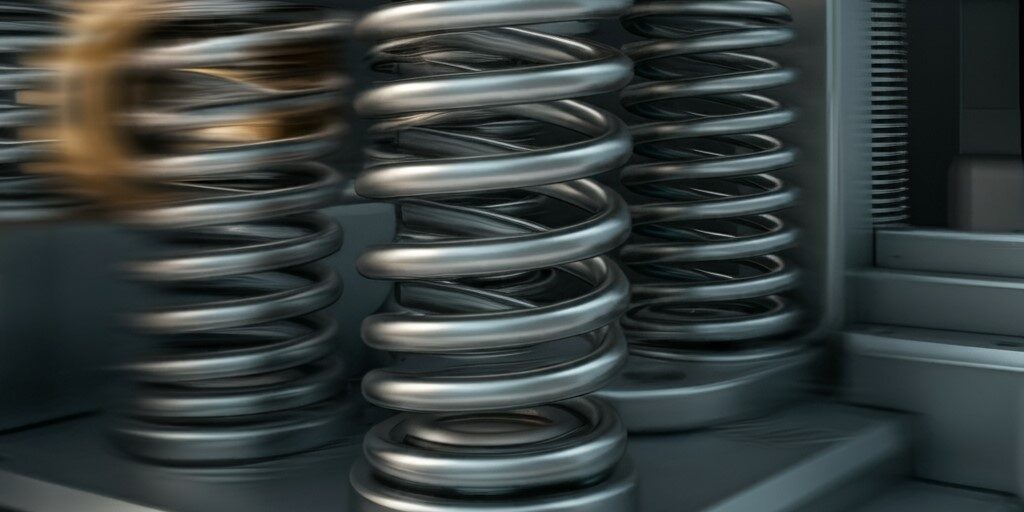

スプリングの種類

圧縮ばね

引張ばね

板ばね

ねじりばね

円錐スプリング

スプリングの利点

スプリングは、機械設計において幅広く使用されており、

力の蓄積や吸収、衝撃保護、振動制御など多様な役割を果たしています。

スプリングの利点を以下に示します。

力の効率的な制御

スプリングは外力を蓄え、制御された力の解放を行うことで、機械の動作を安定させます。

耐久性

スプリングは高い耐久性を持ち、繰り返しの動作でも劣化しにくい特徴があります。

省スペース設計

スプリングは、コンパクトなサイズで大きな力を発生させることができ、

省スペース設計に適しています。

スプリングの選定ポイント

荷重とばね定数

スプリングの硬さを示すばね定数(k)は、荷重に対する変位量を決定します。

使用する荷重や要求される変位量に応じて、適切なばね定数を持つスプリングを選びます。

使用環境

スプリングが使用される環境条件(温度、湿度、腐食など)も選定の重要な要素です。

耐食性や耐熱性が求められる場合、

ステンレス鋼や特殊なコーティングを施したスプリングを選定します。

耐久性と疲労寿命

スプリングは繰り返し荷重を受けることが多いため、耐久性や疲労寿命が重要です。

特に、長期間にわたり使用される場合、材料や設計に耐久性が求められます。

寸法と形状

スプリングの寸法や形状は、設計空間や取り付け条件に応じて選定します。

圧縮ばねや引張ばねなど、使用目的に合わせて適切な形状を選びます。

最大荷重と変形量

スプリングが耐えられる最大荷重と、荷重が加わった際の最大変形量を確認します。

過負荷がかかると、スプリングが永久変形する可能性があるため、

適切な余裕を持つことが重要です。

コストと材料選定

スプリングの材料は、使用条件やコストに応じて選定します。

通常は鋼製が多いですが、腐食環境下ではステンレス鋼や合金を選択することが一般的です。

設計の応用性

スプリングは、機械設計において応用が広く、

特定の用途に特化した設計が求められます。

使用目的に応じて、標準品か特注品を選択します。

機械設計におけるスプリングの設計方法

~ばねは単なる金属の棒ではなく、機械の動きを生む重要パーツ~

スプリングは、力を加えると変形し、その力を蓄えて元に戻る性質を利用する部品です。

機械設計では、次のような目的で使われます。

設計で最初に決めるべきこと

スプリング設計では、形や材質を選ぶ前に、次の条件を明確にします。

- 使用目的(押すのか、引くのか、ねじるのか)

- 荷重(かける力)と変位(縮み・伸びの量)

- 使用環境(温度、湿度、腐食環境など)

- 寿命(繰り返し回数、交換サイクル)

これらが決まると、スプリングの種類やサイズを選びやすくなります。

設計の基本式(コイルばねの例)

スプリング設計の基本にはフックの法則があります。

\( \displaystyle F=k×x\)

F:荷重(N)

k:ばね定数(N/mm)

x:変位(mm)

例えば、k=10 N/mm のスプリングに 20 N の力をかけると、

x = F / k = 20 / 10 = 2 mm 縮みます。

設計時は、この「ばね定数 k」を狙った値にするように、線径、コイル径、巻き数を決めます。

ばね定数 k を調整する仕組み

ばね定数 k は「硬さ」のようなもので、1mm 縮めるのに必要な力を表します。

この k の値は、スプリングの形やサイズによって変わります。

影響する3つの要素

- 線径(ばねのワイヤーの太さ)

- 太くすると硬くなる(縮みにくい)

- 細くすると柔らかくなる(縮みやすい)

- コイル径(ばねの直径)

- 大きい径にすると柔らかくなる

- 小さい径にすると硬くなる

- 巻き数(有効コイル数)

- 巻き数が多いと柔らかくなる(変形しやすい)

- 巻き数が少ないと硬くなる(変形しにくい)

💡 イメージで言うと…

まとめ表

| 調整要素 | 増やすとどうなる? | 減らすとどうなる? |

|---|---|---|

| 線径 | 硬くなる | 柔らかくなる |

| コイル径 | 柔らかくなる | 硬くなる |

| 巻き数 | 柔らかくなる | 硬くなる |

要するに、設計時は 欲しい硬さ(k) を先に決めて、

その数値になるように 線径・コイル径・巻き数を調整します。

材質選びのポイント

- ピアノ線(SWP):一般的で安価、耐久性良し

- ステンレス(SUS):耐食性が必要な環境向け

- 合金鋼:高温や高応力条件向け

設計の注意点

- 過大な荷重をかけない(永久変形や破損の原因)

- 共振に注意(振動機械では固有振動数の設計が重要)

- 疲労寿命の確認(繰り返し荷重の回数に耐えられるか)

- 製造公差を考慮(線径や巻き数の誤差によるばね定数の変化)

寿命や安全率を考慮して余裕を持った設計が重要

スプリング設計は「使用目的」「力」「変位」「環境」から始める

種類や材質は用途に合わせて選定

設計にはフックの法則と材料強度の知識が必須

ばね設計には選定ソフトがおすすめ

機械設計でスプリング(ばね)を設計するとき、

手計算だけでサイズや性能を決めるのは意外と大変です。

そんなときに、ばね設計を格段に効率よく、

正確にしてくれるのが、株式会社アキュレイトが提供するオンラインツール「選ばね君」です。

このツールを使えば、 標準的な圧縮コイルばねや引張ばねの計算はもちろん、

用途に応じたばね定数(硬さ)、外径や巻き数などのパラメータを簡単に算出できます。

初心者の方でも設定を入力していくだけで、

設計に必要なデータがすぐに得られるので、設計作業のスピードと精度が大きく向上します。

「ばね設計をやってみたいけど計算が苦手…」

という方にはおすすめのツールです!

機械設計におけるスプリングの応用例

機械設計において、スプリングは一見単純な部品のように思えるかもしれませんが、

その用途は非常に広く、様々な機能を実現するために欠かせない存在です。

本項では、スプリングの応用例を、その機能別に分類して詳しく解説します。

力を発生させる

スプリングは、その弾性を利用して力を発生させることが可能です。

戻し力

スプリングは、変形させると元の形状に戻ろうとする力(戻し力)を発生させます。

この戻し力を利用して、部品を元の位置に戻したり、動作を制御したりすることができます。

ばね荷重

スプリングは、荷重を加えると変形し、その変形量に応じて反力を発生させます。

この反力を利用して、部品を押し付けたり、引き寄せたりすることができます。

スプリング(ばね)は、機械設計において非常に多用途であり、

様々な場面でその特性を生かすことができます。

スプリングの主な機能には、エネルギーの蓄積と放出、

衝撃吸収や振動の緩和、力や位置の調整などがあります。

以下に、スプリングの応用例をいくつか紹介します。

緩衝と衝撃吸収

スプリングは衝撃を吸収し、システムへの負荷を軽減するためによく使われます。

例えば、

振動の緩和

スプリングは、振動を制御または緩和するための重要な要素です。

動力の伝達と制御

スプリングを利用することで、動力を貯蔵し、放出することが可能です。

力や位置の調整

スプリングは、小さな力で物体の位置を調整する用途に適しています。

応力の均等分布

スプリングは、機械部品間の応力を均等に分布させるためにも使用されます。

セーフティメカニズム

スプリングは安全機構としても利用されます。

スプリングは、機械設計において非常に多岐にわたる用途があります。

その特性をうまく活用することで、システムの耐久性や性能、

そして安全性を向上させることが可能です。

スプリングの選定と設計における注意点をしっかりと考慮することで、

最適な設計を実現することができます。

主なメーカー

株式会社ミスミ メーカーページはこちら

まとめ

スプリングは、力を蓄積し、効率的に解放するために設計された機械要素で、

幅広い用途に応じた様々な形状と特性を持っています。

圧縮ばねや引張ばね、ねじりばねなど、用途に応じた選定が必要であり、

荷重、使用環境、耐久性などの要素を考慮して適切なスプリングを選ぶことが、

機械の性能を向上させ、信頼性を確保するための鍵となります。

コメント