機械設計では、部品や構造物が様々な荷重や応力に耐える必要があります。

そこで、材料の強度は、信頼性や耐久性を確保するために欠かせない要素となります。

この記事では、材料強度の基礎やその種類、設計における考慮事項について解説します。

材料強度とは?

材料強度とは、外力が加わった際に

材料が破壊や永久変形を起こすことなく耐えられる能力を指します。

材料の強度は、その使用環境や求められる性能に応じて適切に選定する必要があります。

強度が不足すると、部品が破損するリスクが増え、

安全性や機械の寿命が損なわれるため、非常に重要な要素です。

機械設計では、以下のような材料強度の指標がよく使われます。

✅ 引張強度:引っ張り力に対して材料がどれだけ耐えられるかを示す指標。

✅ 圧縮強度:押しつぶす力に対して材料がどれだけ耐えられるかを示す指標。

✅ せん断強度:材料が横方向の力(せん断力)に耐えられる能力。

これらの強度特性は、部品が実際にどのような応力を受けるかに応じて選ばれます。

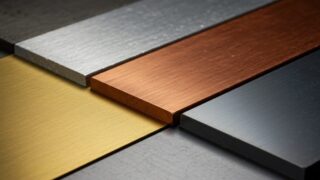

材料強度の種類と特性

材料強度には様々な種類があり、用途や機能に応じて適切な選定が必要です。

ここでは主な強度の種類を紹介します。

引張強度

引張強度とは、材料が引っ張られる力(引張力)に対して

どれだけ耐えることができるかを示す特性です。

引張強度は、材料に外力を加えた際に、

その材料が破断するまでに耐えられる最大の応力を指し、

材料選定において非常に重要な要素となります。

単位は一般的に「MPa(メガパスカル)」や「N/mm²」で表されます。

圧縮強度

圧縮強度とは、材料が押しつぶされる力(圧縮力)に対して

どれだけ耐えられるかを示す特性です。

材料が圧縮力を受けると、体積が減少し、変形や破壊が生じる可能性があります。

圧縮強度は、材料が破壊や変形に耐えられる限界の圧力を示し、

構造物や部品が圧縮荷重に対して

どれだけ耐えることができるかを測定する重要な指標です。

一般的に「MPa(メガパスカル)」や「N/mm²」の単位で表されます。

せん断強度

せん断強度とは、材料が横方向の力。

つまり「せん断力」に対してどれだけ耐えられるかを示す特性です。

せん断力は、材料の面を平行に引き裂こうとする力であり、

ねじやピン、ボルト接合部など複数の部品が接合される箇所で特に重要です。

せん断強度が高い材料は、これらの部品同士の接合がしっかりと保持され、

破損や脱落のリスクが低くなります。

強度と安全率の関係とは?

機械設計において、材料選定は構造物や機械部品の性能や信頼性に

直接影響を及ぼす重要な工程です。

その中でも、材料の強度と安全率は設計の基盤を成す要素の一つです。

これらを適切に理解し、設計に反映させることが、

信頼性の高い製品を作る鍵となります。

本項では、強度と安全率の基本概念、その関係性、

さらに設計時の考慮点について解説します。

安全率とは?

安全率とは、設計時において破壊や故障を防ぐために設けられる「余裕」のことです。

簡単に言えば、材料の強度を使用条件よりもどれだけ大きく確保するかを示します。

安全率の計算式

\( \displaystyle 安全率=\frac{材料の許容応力} {設計荷重による応力}\)

- 設計応力が小さく、安全率が大きいほど安全性が高まります。

- 一般的に安全率は 1.2~5.0 の範囲で設定しますが、用途や環境条件により異なります。

🔍 用途別の安全率の例

✅ 日常使用の製品

安全率 1.5 ~ 2.5

✅ 高リスク製品

安全率 3.0 ~ 5.0

✅ 建築構造物

地震や風荷重を考慮し、安全率 1.5 ~ 3.0

強度と安全率の関係

材料の強度と安全率は、直接的な関係を持ちます。

材料が高い強度を持つ場合、

安全率を低めに設定しても許容応力を満たす可能性があります。

一方、強度が低い材料の場合は、高い安全率を設定する必要があります。

具体例

✅ 高強度材料の場合

- 強度が大きいため、設計応力が比較的小さく、安全率を低めに設定できる。

(例: チタン合金、工具鋼)

✅ 低強度材料の場合

- 許容応力が小さいため、安全率を高めに設定し、設計応力の余裕を確保する。

(例: アルミ合金、樹脂)

設計では、強度だけではなく、

コストや重量、加工性も考慮する必要があります。

設計時の考慮点

強度と安全率を適切に設計に反映させるためには、以下の点を考慮します。

使用環境

- 高温や低温環境では、材料の強度が低下する場合があります。

- 腐食環境では、腐食に強い材料を選定する必要があります(例: ステンレス鋼)。

荷重の種類

- 静荷重

- 安全率をやや低めに設定可能。

- 動荷重

- 衝撃や振動を考慮し、高い安全率を設定。

材料の品質管理

- 材料のばらつきや欠陥(ミクロ構造の異常)を考慮。

- 高い安全率を設定することで、品質の不確実性をカバー。

メンテナンス性

- 長期間使用される部品では、劣化を考慮して安全率を大きめに設定。

実際の設計例

ボルトの選定

- 引張強度やせん断強度を考慮。

- 安全率を 2.0 ~ 3.0 に設定し、過負荷や長期間使用時の劣化をカバー。

回転軸の設計

- 動荷重や繰り返し荷重を考慮。

- 疲労強度に基づき、安全率を 3.0 以上に設定。

材料選定において、強度と安全率は切り離せない重要な要素です。

強度が十分でも、安全率を考慮しない設計は破壊のリスクを増大させます。

一方で、安全率を過剰に設定すると、材料費や重量が増大し、

コストや効率の問題が発生します。

最適な設計を行うためには、

材料特性、使用条件、設計目的を総合的に考慮し、

強度と安全率のバランスを慎重に調整することが求められます。

材料強度と他の特性のバランス

強度が高い材料は非常に魅力的ですが、

必ずしも強度だけで選定するわけではありません。

強度と他の特性のバランスを考慮することが、

最適な材料選定において非常に重要です。

強度と剛性のバランス

強度と剛性は密接に関連していますが、

必ずしも強度の高い材料が剛性も高いとは限りません。

強度が高くても、剛性が低ければ大きな変形が生じ、

設計性能に影響を及ぼすことがあります。

強度と重量のバランス

重量が大きい材料は強度が高いことが多いですが、

軽量化が求められる設計では、強度と重量のバランスを考慮しなければなりません。

例えば、航空機や自動車などの軽量化が求められる分野では、

アルミニウム合金など、軽量かつ強度を持つ材料が選ばれます。

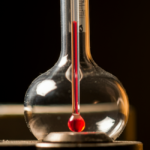

材料強度の調整方法

材料の強度は、そのままの状態では設計要件を満たさないことがありますが、

熱処理や加工によって調整することが可能です。

例えば、鋼材における焼き入れ処理や焼き戻し処理により、

強度や硬度を高めることができます。

また、表面処理を施すことで、局所的な強度を向上させることもできます。

まとめ

材料の強度は、機械設計において非常に重要な特性の一つです。

引張強度、圧縮強度、せん断強度などの種類を理解し、

設計上の要求に応じた材料を選定することが、

部品の信頼性や耐久性を向上させます。

また、強度だけでなく、他の特性とのバランスを考慮し、

安全率を十分に見積もった設計が必要です。

適切な材料強度を持つ材料選定を行うことで、

効率的で信頼性の高い機械設計を実現できます。

コメント