機械設計において「部材のたわみ」を抑えることは、

精度・寿命・安全性を確保するうえで非常に重要です。

しかし、板厚を増やすだけの対策では

コストや重量が増え、効率的な設計とは言えません。

実は、たわみ対策で最も効果が高いのは“断面形状の最適化”です。

同じ材料・同じ重量でも、断面を工夫するだけで剛性は数倍に向上します。

本記事では、機械設計者が必ず押さえておきたい

断面形状によるたわみ対策の考え方・効果・実践ポイント

を分かりやすく解説します。

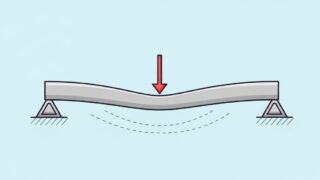

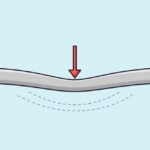

なぜ断面形状が重要なのか(たわみは断面二次モーメントで決まる)

部材のたわみ量は、

材料の硬さ(ヤング率 E) と 断面形状の強さ(断面二次モーメント I) で決まります。

特に重要なのは I(断面二次モーメント) で、これは

“どれだけ曲がりにくい形をしているか” を表す値です。

一言で言うと、、、

断面形状を工夫して I を大きくすると、たわみは一気に小さくなる。

(材料を変えるより効果が大きいことも多い)

さらに簡単に例えると…

- 板を縦向きに持つと強く、横向きに持つと曲がりやすい

→ これは I の差が大きいから

こうした理屈から、たわみ対策では

材料よりも断面形状を最優先で見直す

ことが非常に効果的になります。

板厚を少し増やすより、断面形状を変えるほうが効果が大きい

(例)T字・L字・箱形など

同じ重量でも「形状」によって剛性は大幅に変わる

板を増やすだけでは効率が悪いことも多い。

断面形状の工夫こそが、

軽量 × 高剛性を両立する最強の手法です。

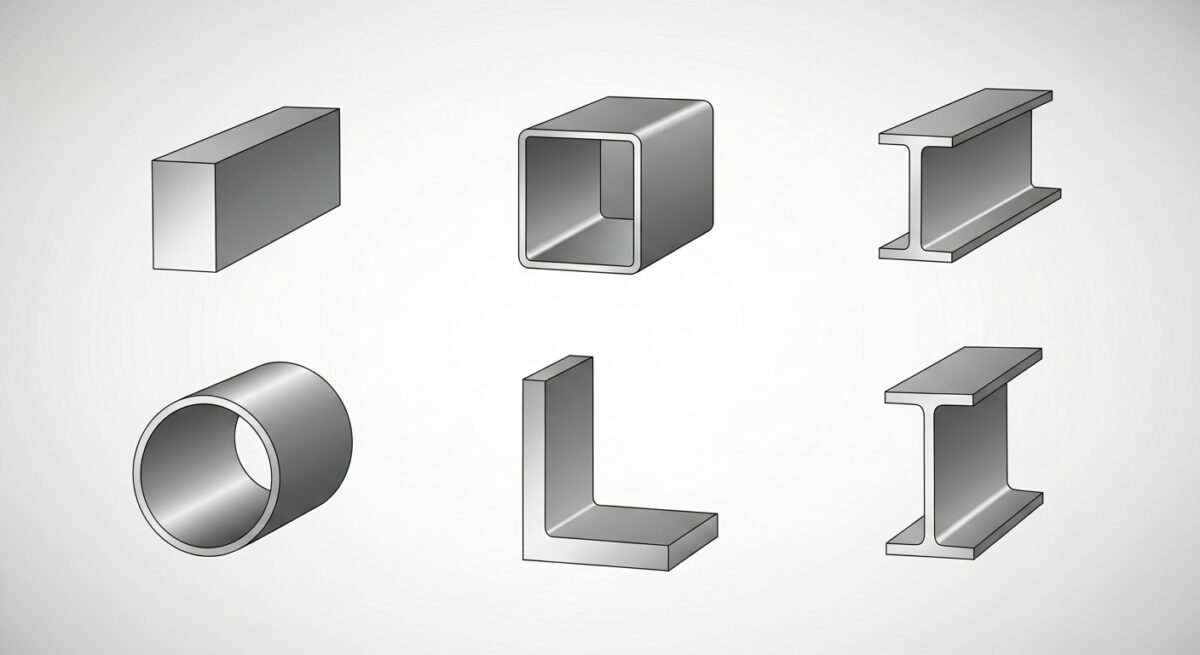

よく使われる断面形状と特徴をわかりやすく解説

たわみ対策の中で最も効果が大きいのが、

断面形状の最適化です。

材料や板厚を変えるよりも、

断面形状を工夫するだけで剛性は数倍に

アップすることも珍しくありません。

ここでは、機械設計でよく使われる代表的な断面形状を、

メリット・デメリット・使いどころを踏まえてわかりやすく紹介します。

① 箱形(角パイプ)―もっとも効率の良い断面形状

🔍 代表例

角パイプ、ハット形状、Cチャンネル など

✅ メリット

💡 ポイント

片持ち梁や長いスパンのフレームなど、

“強度が欲しい構造ではまず箱形を検討すべき” というほど万能。

重量と剛性のバランスが非常に良く、設計で最初に選ばれる断面形状です。

② I形(H形鋼)―縦方向のたわみに圧倒的に強い

🔍 代表例

H形鋼、リブ付き部材の断面など

✅ メリット

💡 ポイント

I形の性能は、“高さ方向に立てたとき” に最大になります。

横倒しにして使ってしまうと性能を発揮できないため、

方向性を意識した設計が必須です。

③ L形(アングル)―軽量だが単体剛性は低い

🔍 代表例

鉄アングル、アルミアングル

✅ メリット

⚠️ デメリット

◆ 用途

- 補助材

- 曲げ方向を意図的に避けたい場面

- “取り付けブラケット”のように他部材と組み合わせて剛性を出す用途

単体で主構造に使うより、

補助的な補強材として使用するのがベターです。

④ リブ追加―薄板構造の剛性を劇的に底上げする

薄板構造の設計で頻繁に用いられる強化方法。

✅ メリット

💡 ポイント

設計では、

「板厚を2mm増やす」より「リブ1本追加する」ほうが圧倒的に効果的。

リブの高さ・向き・位置を工夫することで、

軽量化と高剛性を同時に実現できます。

断面形状を変えるだけで、たわみは劇的に減らせる

断面形状は、たわみ対策において最も効果的な要素です。

| 断面形状 | 特徴 | 推奨用途 |

|---|---|---|

| 箱形(角パイプ) | 高剛性・ねじれに強い・万能 | フレーム、長スパン |

| I形(H形鋼) | 縦方向の曲げに最強 | 梁、架台、大型構造 |

| L形(アングル) | 軽量・安価・補助向け | 補強材、ブラケット |

| リブ追加 | 薄板の剛性アップ、軽量化に最適 | カバー、薄板筐体 |

断面形状を工夫するだけで、

重さを増やさずにたわみを大きく減らすことが可能です。

たわみで悩んでいる箇所があれば、まずは

断面形状の見直し → 材料 → 板厚

の順で検討するのが最も効果的なアプローチです。

断面形状を工夫すると「軽量 × 高剛性」が実現できる理由とは?

最も効率的なたわみ対策を解説

機械設計の現場では、

「もっと強くしたいが、重くしたくない」

という要求が常につきまといます。

実は、この難題を解決する最も効果的な方法が…

断面形状の工夫(断面二次モーメントの改善)です。

板厚を増やすよりも、

断面形状を変えるほうが圧倒的に剛性が上がり、

重量増加も最小限に抑えられます。

以下でその理由と具体例をわかりやすく説明します。

板厚を増やす vs 箱形断面にする(具体例で比較)

例えば、片持ちアームの板厚を 10mm → 12mm にしたとします。

このとき剛性(=断面二次モーメント I)の増加は 約20%程度 に留まります。

一方、同じ重量増加で 箱形断面(角パイプ形状) に変更すると…

剛性が2~3倍になることも珍しくない

これは、板を分厚くするよりも、

材料を外周に離して配置するほうが曲げに強い ためです。

板厚アップは「最終手段」

板厚を増やすと、

といったデメリットが多いのに対し、

剛性アップの効果はそれほど大きくありません。

だからこそ、たわみ対策として板厚アップを選ぶのは…

最終手段にすべきです。

断面形状の改良こそ最も効率的なたわみ対策

断面形状を改善すると、

というメリットがあります。

そのため、「軽くて強い構造」を作りたいなら、

- 板厚より断面形状を優先する

- まず箱形・リブ化を検討する

これが機械設計における定石です。

迷ったら断面形状から見直すのが正解

たわみ対策で最も費用対効果が高いのは、

板厚アップではなく断面形状の改善 です。

「軽くて強い設計をしたい」

「たわみに悩んでいる部材がある」

そんな場合は、まず断面形状の見直しが最も効果的なアプローチです。

たわみを最小にするための断面設計のポイント

- 高さ方向に断面を大きくする

- 断面二次モーメントは高さの3乗に比例。

→高さを増やすのが最も効果が大きい

- 断面二次モーメントは高さの3乗に比例。

- 中空構造を積極的に使う

- 同重量なら中空のほうが圧倒的に剛性が高い。

- リブ追加は“板厚アップ”より効率が良い

- 最小の材料で最大の効果が得られる。

- 曲げの方向を意識して断面を配置する

- I形鋼は向きによって剛性が大きく変わる。

→曲げが大きい方向に強い向きを合わせる

- I形鋼は向きによって剛性が大きく変わる。

- 製造性・コストとのバランスも重要

- 理想形状(箱形・リブ大量)でも、

- 加工が複雑すぎると逆にコストがアップするため注意。

断面形状の最適化は“最も費用対効果が高いたわみ対策”

たわみ対策は「材料選定」「板厚アップ」「補強」など多くありますが、

その中で最も効率的なのが断面形状の見直しです。

設計の初期段階で断面形状を最適化することで、

後から余計な補強をする手間も大幅に減ります。

まとめ:断面形状の工夫で“強い設計”がつくれる

たわみ対策を効率的に行うには、材料や板厚に頼るのではなく、

断面形状を賢く最適化することが最も重要です。

箱形断面・I形断面・リブ追加などを適切に組み合わせれば、

軽量化と高剛性を同時に達成できます。

▶ 断面二次モーメントを増やすのが最優先

板厚アップより断面形状の変更が効く。

▶ 箱形・I型・リブ追加は非常に有効

同じ重量でも剛性は大きく変わる。

▶ 軽量 × 高剛性設計が可能

材料を無駄に増やさず対策できる。

▶ 製造性・コストとのバランスも考える

断面形状の最適化は、機械設計の中でも特に

費用対効果の高い強度・剛性対策です。

たわみで悩んでいる構造がある場合は、

まず断面形状から見直すことで、

より強く・軽く・無駄のない設計を実現できます。

コメント