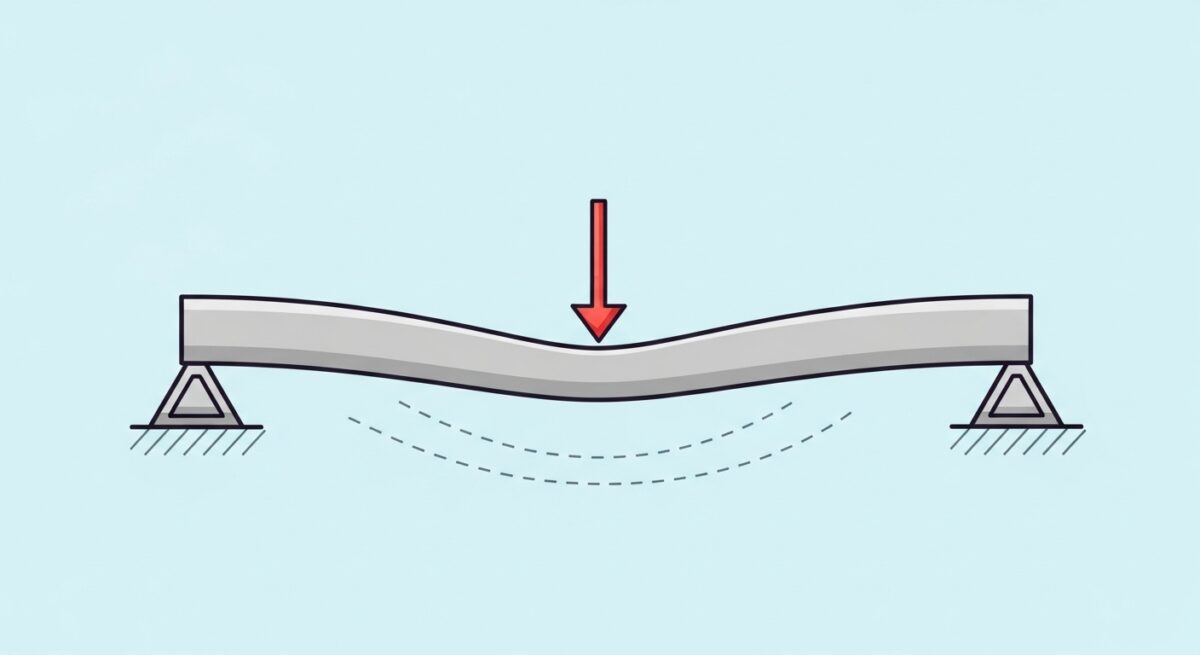

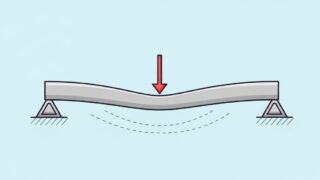

機械設計では、軸・フレーム・アーム・プレートなど

様々な部材に対して「たわみ」を意識することが重要です。

しかし、すべての部分でたわみ計算を行っていては非効率で、

設計作業が大幅に遅れてしまいます。

本記事では、たわみ計算が必要な箇所と不要な箇所の見極め方を、

設計現場での経験則や実績も交えてわかりやすく解説します。

「どのレベルで計算すべきか迷う」

「毎回計算していて効率が悪い」

という方におすすめの内容です。

たわみ計算が“必要”なケース

たわみは、強度以上に機能への影響が大きいため、以下の場面では計算が必須です。

① 精度が求められる位置決め部

たわみ=位置ズレに直結するため、高精度で管理する必要があります。

② 片持ち梁構造(たわみが大きく出やすい)

片持ちは応力よりもたわみが制約になることが多いため、必ず計算対象です。

③ 高荷重・偏荷重がかかる部位

経験的に「剛性不足トラブル」が多い箇所。

④ たわみが次の不具合を誘発する恐れがある場合

たわみが間接的な故障原因になるため、対策が必要です。

⑤ 過去に不具合実績があった部位

実績は最大の判断要素。

経験則を重視すべき領域です。

たわみ計算が“不要または簡易でよい”ケース

設計効率を高めるため、以下の部位は詳細計算を省略できます。

① 精度に影響がないカバー・外装類

多少のたわみは機能に影響しないため、簡易的な強度判断で十分。

② 大きな安全マージンがある構造

経験則として「ほぼ問題にならない」箇所は計算の優先度が低い。

③ 荷重が軽く、構造が強い場合

重量物を支えていない部位はたわみより製造性やコスト重視でOK。

④ 過去の設計を流用する場合

改善要求がない限り、新規計算の必要性は低い。

計算すべきか迷う時の判断フロー(実務向け)

以下のチェックで、計算の要否を効率よく判断できます。

STEP 1:たわみが機能に影響するか?

YES → 計算

NO → 次へ

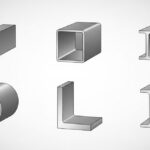

STEP 2:構造的にたわみが大きい可能性は?

(片持ち・長スパン・薄板など)

YES → 計算

NO → 次へ

STEP 3:荷重は大きいか?偏荷重か?

YES → 計算

NO → 次へ

STEP 4:過去に同様の不具合があったか?

YES → 計算

NO → 次へ

STEP 5:計算するほど重要な部位か?

NO → 計算不要

YES → 最低でも簡易計算を実施

なぜすべての箇所でたわみ計算しないのか?効率的な設計のために知るべきポイント

たわみ計算は、機械設計において重要な評価項目です。

しかし、部品のすべての箇所でたわみ計算を行っていては、

作業量が膨大になり、設計の効率が大きく損なわれてしまいます。

本記事では、なぜ“すべての箇所でたわみ計算をしないことが合理的なのか”を、

設計リソースの観点からわかりやすく整理します。

1. たわみ計算には時間がかかる

たわみ計算は、単純な公式で求められるものもありますが、

多くの場合は以下の作業が必要です。

特に、片持ち梁や複雑形状のフレームでは、

設計者の工数を大きく奪う工程になります。

限られた設計時間の中で、

すべての箇所に手をかけるのは非現実的です。

2. モデル作成そのものが大きな負担になる

解析ソフト(CAE)を使う場合、

モデル作成には以下のような準備が必要です。

そのため、

「本当に必要な部位だけ解析する」

という姿勢が極めて重要です。

3. 解析結果の解釈には専門知識と労力が必要

解析ツールが出してくれる数値は“答え”ではありません。

実際には、

これらを判断するための経験と時間が必要です。

単純に“数字が出たからOK”とはなりません。

4. 設計リソースには限りがある

設計者が使える時間、労力、人員には限りがあります。

これは設計現場でよく起きる問題です。

だからこそ、

「重要な箇所だけ計算する」=設計リソースの最適配分

が必要なのです。

5. 量産設計・短納期案件では特に“判断のスピード”が求められる

量産設計や納期の短い案件では、以下が設計の最優先となります。

すべての箇所でたわみ計算をしていては、

納期スケジュールに間に合わなくなることもあります。

そのため、実務では、

といった“効率的な判断”が求められます。

6. 計算すべきところと省略すべきところを見極めるのが設計者のスキル

すべての部位を詳細に計算するよりも、

これこそが、経験を活かした合理的な設計です。

設計者の価値は、

「どれだけ計算したか」ではなく、

「どこを計算すべきか正しく判断できるか」にあります。

たわみ計算は“必要な部分に絞る”ことが効率的設計のポイント

すべての箇所でたわみ計算を行うのは現実的ではなく、効率的でもありません。

- たわみ計算は時間がかかる

- 作業負荷が大きい。

- モデル作成は大きな労力が必要

- 複雑形状ではさらに増大。

- 解析結果の解釈にも経験値が必要

- 単純に数字を見るだけでは足りない。

- 設計リソースは有限

- 重要箇所に集中すべき。

- 量産・短納期案件では“判断の速さ”が命

- 必要箇所だけしっかり評価する事が求められる。

「設計リソースをどこに使うか」を見極めることが、

高品質・短納期・高効率の設計に直結します。

たわみ計算だけでは不十分?経験則と現場の声を取り入れる重要性を解説

たわみ計算は強度や精度を確保するための重要な工程です。

しかし、数式や解析結果だけで完璧な判断ができるとは限りません。

実際には、計算では見えない問題が現場で発生し、

それが重大トラブルにつながることもあります。

本項では、たわみ設計において「経験則」「現場の声」「過去実績」を

取り入れることがなぜ重要なのかを分かりやすく解説します。

なぜ、たわみ計算だけでは不十分なのか?

理論計算やCAE解析は非常に強力なツールですが、

次のような限界があります。

つまり、計算はあくまで“理想条件でのシミュレーション”であり、

現場で使われる機械とは少し違う世界の話です。

そのギャップを埋めるのが、現場経験・過去トラブル・経験則です。

現場の組立者の声は非常に重要

組立者は日々、実際の機械部品を“手で触り、

力を加え、組み上げているプロフェッショナルです。

「ここ、けっこうたわむよ」

「負荷を掛けたら微妙に沈む」

「ボルト締めたら歪みが出る」

こうしたコメントは、数式では絶対に出てこないリアルな情報です。

現場の体感=計算には出てこない実条件

であり、設計者が最も耳を傾けるべき情報です。

過去のトラブル履歴は最大のヒント

機械設計で最も避けたいのは、同じ失敗を繰り返すことです。

過去実績は、設計において“教科書以上に貴重な材料”です。

これらは、計算結果よりも重要な警告情報。

過去トラブルの痕跡は、

そのまま危険予知のデータベースとして使えます。

長年の経験が示す「危険パターン」は侮れない

ベテラン設計者や加工・組立のリーダーは、

数値化されていない“感覚値”を持っています。

「この長さに対してこの厚みは危ない」

「片持ちならこの形状は弱い」

「モータ搭載部は剛性不足になりがち」

これは、膨大な実物を見てきたからこそ言える判断です。

たわみは、計算値より“直感のほうが正確な場面”が存在します。

新人設計者が見落としがちな微妙なポイントも、経験者はすぐに気づきます。

メーカーの技術資料も信頼性の高い根拠になる

材料メーカーや機械メーカーが公開する技術資料は、

実験に基づいた非常に価値のあるデータです。

これらは、初心者が計算だけで判断するよりもはるかに正確で現実的です。

「メーカー推奨」=実績に裏付けられた確かな基準

たわみ設計においては非常に強い味方です。

経験則と現場の声は“たわみトラブルの予防策”になる

たわみは、発見が遅れると大きなトラブルになります。

こうした不具合は、

計算では予測できない部分から発生することが多いです。

だからこそ、

これらを取り入れることで、

問題の芽を早期に摘み取ることができるようになります。

机上計算より、現場の声のほうが正確なことも多いです。

たわみ設計は“計算 × 経験 × 現場”で完成する

たわみ計算は重要ですが、それだけでは完全な判断はできません。

- 現場の声は計算値より正確なこともある

- 組立者の感覚は貴重な実データ。

- 過去トラブルは最高の教材

- 同じ失敗を繰り返さないための基礎。

- 経験則は危険予知のショートカット

- 特に片持ちや薄板構造では極めて有効。

- メーカーの技術資料は信頼度が高い

- 実験に基づいた確かな情報。

たわみ設計は、

「計算」「経験」「現場の声」を組み合わせて判断することが最適解。

これこそが、実使用に耐える“強い設計”をつくるための唯一の方法です。

まとめ:たわみ計算は“必要な場所だけ”に集中するのが最適解

たわみ計算は機械設計において重要ですが、すべての部位で行うのは非効率です。

✔ 計算すべき場所

✔ 計算を省略できる場所

✔ 判断の決め手

適切に見極めることで、

精度・信頼性・設計スピードをすべて両立した設計が実現します。

コメント