機械設計における図面では、

どの寸法を、どの順番で記入するかによって、

完成品の精度や品質が大きく左右されます。

特に初心者が混乱しやすいのが、

直列寸法と累進寸法の使い分けです。

▶ どちらが正しいのか?

▶ 加工しやすいのはどちらか?

▶ 精度が出るのはどちらか?

この記事では、機械設計初心者向けに、

直列寸法と累進寸法の違い・特徴・メリット・デメリットを整理し、

実務で失敗しないための使い分けの考え方をわかりやすく解説します。

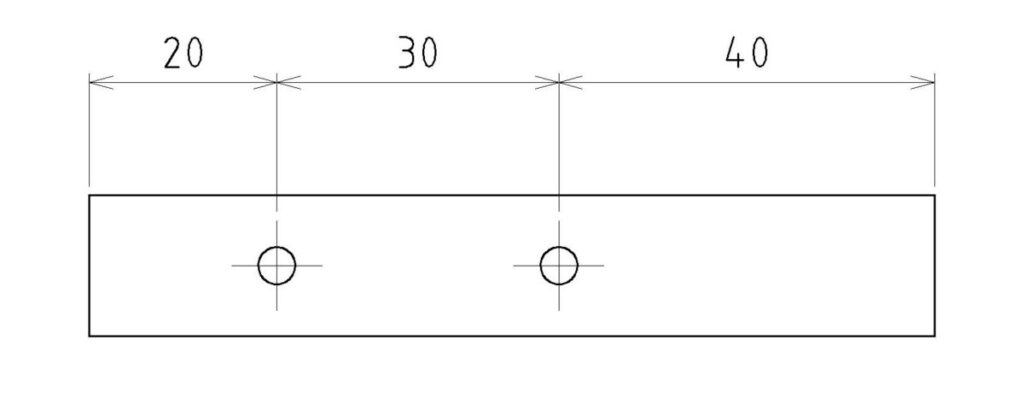

直列寸法とは?

直列寸法とは、

隣り合う要素同士を順番につないで記入する寸法方式です。

🔍 例)

- 端面から穴①まで 20

- 穴①から穴②まで 30

- 穴②から端面まで 40

このように、

寸法が直列につながっていく表現になります。

直列寸法の特徴

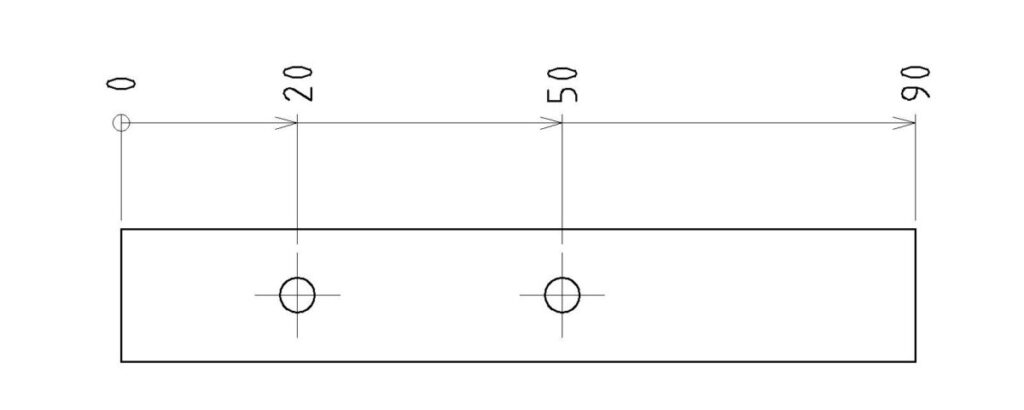

累進寸法とは?

累進寸法の概要

累進寸法(基準寸法)とは、

一つの基準点から各位置までの寸法を記入する方式です。

🔍 例)

- 基準端面から穴①まで 20

- 基準端面から穴②まで 50

- 基準端面から端面まで 90

すべての寸法が同じ基準から測られるのが特徴です。

累進寸法の特徴

直列寸法のメリット・デメリット

メリット

デメリット

直列寸法は「誤差が足し算される」ことを常に意識する必要があります。

累進寸法のメリット・デメリット

メリット

デメリット

寸法記入は目的で使い分ける|直列寸法と累進寸法をどう考えるか

機械設計の図面では、

どの寸法方式を使うかによって、

加工のしやすさも、組立のしやすさも大きく変わります。

直列寸法と累進寸法は、

「どちらが正しいか」で選ぶものではありません。

重要なのは、

その寸法が「誰のための寸法か」「何を保証したいのか」です。

ここでは、

組立作業者と加工作業者、それぞれの立場から

寸法記入の考え方を整理します。

組立作業者にとって分かりやすい寸法とは

穴位置関係が重要なケース

たとえば、

が合って初めて部品が取り付く場合、

穴と穴の間隔が最重要寸法になります。

このようなケースでは、

直列寸法で

- 穴Aから穴Bまで〇〇

- 穴Bから穴Cまで〇〇

と記入されている方が、

組立作業者にとって非常に直感的です。

組立視点でのメリット

組立に直結する寸法は、直列寸法が有効な場面が多いのです。

加工作業者にとって作業しやすい寸法とは

一方、加工作業者の立場では、

考え方が少し異なります。

加工現場の実情

加工では、

- 基準面を決めて段取り

- 原点を設定してプログラム

- そこから位置決め

という流れが基本です。

このとき、

な図面の方が、

圧倒的に作業性が良くなります。

累進寸法のメリット(加工視点)

加工視点では、累進寸法が好まれることが多いのが現実です。

ケースバイケースで判断するのが正解

このように、

と、最適な寸法方式は立場によって異なります。

そのため、

「必ずこちらが正解」という答えはありません。

設計者に求められる役割

設計者の役割は、

単に寸法を入れることではありません。

を考え、最も伝わる寸法記入を選ぶことが重要です。

組立・加工との連携が品質を決める

最終的に重要なのは、

との事前のすり合わせです。

を確認することで、トラブルのない図面に近づきます。

寸法記入は、

描きやすさではなく、目的で選ぶものです。

- 組立重視 → 直列寸法が有効な場合あり

- 加工重視 → 累進寸法が有効な場合あり

そして多くの場合、

ケースバイケースでの判断が必要になります。

設計者は、

加工・組立の両方をつなぐ立場として、

「意図が正しく伝わる寸法記入」を意識することで、

ワンランク上の機械設計ができるようになります。

初心者が陥りやすい寸法記入の注意点|伝わらない図面を防ぐ考え方

機械設計の図面において、

寸法は「数値を書けば終わり」ではありません。

寸法は、設計意図を加工・組立・検査に伝えるための言語です。

しかし初心者のうちは、

自分が描きやすい方法を優先してしまい、

結果として伝わらない図面になってしまうケースが多くあります。

ここでは、

初心者が特に陥りやすい3つの注意点と、

正しい考え方を解説します。

注意点① すべて直列寸法で記入する

という理由から、

すべての寸法を直列寸法で並べてしまうことがあります。

何が問題なのか

直列寸法では、

という特性があります。

特に、

など、位置精度が重要な部分では致命的です。

正しい考え方

直列寸法は「便利」だが「万能ではない」と理解しましょう。

注意点② 基準面を図示しない

基準面が明示されていない図面では、

といった混乱が生じます。

現場で起こること

結果として、

品質のばらつきにつながります。

正しい考え方

複雑な図面では「この面が基準です」と図面で明確に伝えることが重要です。

注意点③ 公差を考えずに寸法を並べる

初心者にありがちな誤解

- 数値が合っていれば問題ない

- 公差は後で考えればいい

しかし、公差は設計の一部です。

何が問題なのか

公差を考えずに寸法を並べると、

といったトラブルが発生します。

正しい考え方

- どの寸法が重要か

- どこまでズレてよいか

を考え、必要なところにだけ適切な公差を設定することが大切です。

「描きやすい寸法」ではなく「伝わる寸法」を

図面は、

設計者だけのものではありません。

が見て、同じ理解ができる必要があります。

そのため、

という理由だけで寸法を入れるのは危険です。

初心者が陥りやすい寸法記入の注意点は、

この3つに集約されます。

寸法記入で最も大切なのは、

「意図が正しく伝わるかどうか」です。

ぜひ、「描きやすい寸法」から

「現場に伝わる寸法」を意識し、

トラブルのない機械設計図面を目指していきましょう。

まとめ

直列寸法と累進寸法は、

どちらが良い・悪いというものではありません。

▶ 精度重視 → 累進寸法

▶ 分かりやすさ・等間隔 → 直列寸法

というように、

部品の機能・要求精度・加工方法に応じて使い分けることが

機械設計図面では非常に重要です。

初心者の方は、

「寸法を入れる」ことを目的にするのではなく、

加工・組立・検査までを意識した寸法記入を心がけることで、

トラブルの少ない、実務に強い図面が描けるようになります。

コメント