機械設計において、図面は設計者のアイデアを具体的な形として表現し、

それを製造や品質管理に伝えるための「共通言語」です。

図面の精度や明確さは、製品の完成度や製造効率に直結し、

プロジェクト全体の成功を左右します。

本記事では、図面が果たす重要な3つの役割、

「設計意図の伝達」「製造の基準」「品質管理の基準」に焦点を当て、

具体的な事例を交えながら詳しく解説します。

設計意図の伝達:設計者の考えを形にする

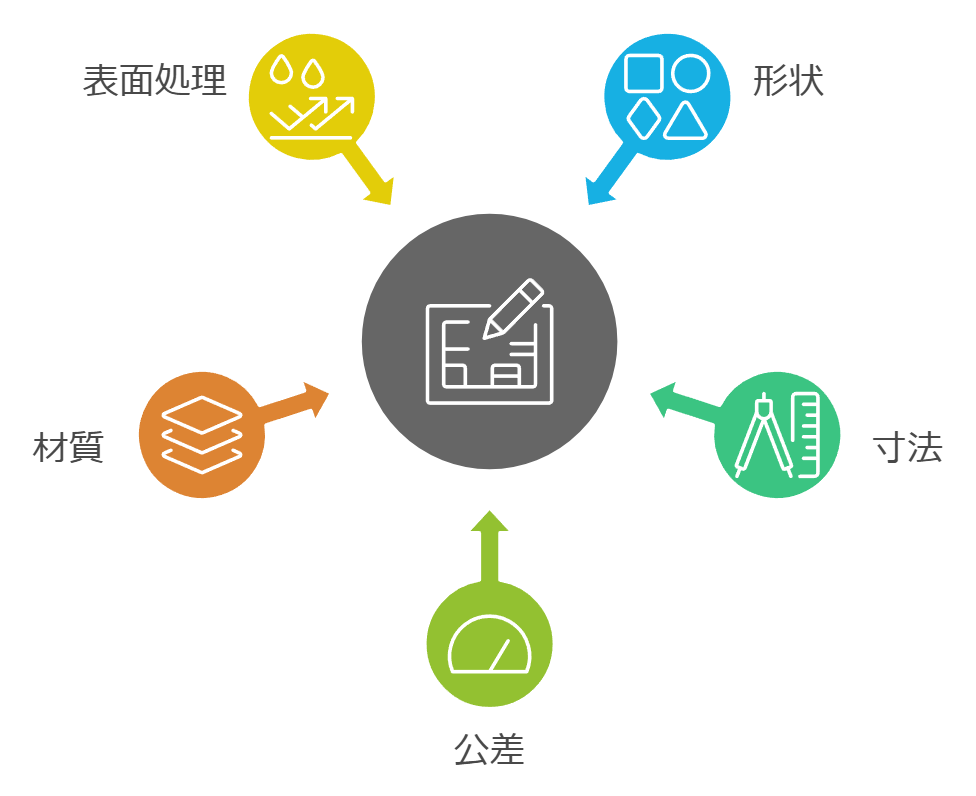

図面に記載する要素

図面は、製品の詳細を正確に伝えるために以下の要素を記載します。

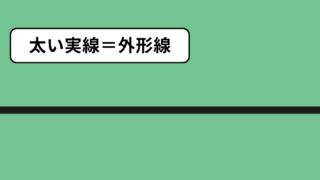

形状

平面図や立面図、断面図を用いて製品の形を視覚的に示します。

寸法

部品や製品の長さ、高さ、直径などのサイズを具体的に明記します。

公差

寸法の許容範囲を記載し、加工の精度を定義します。例:±0.1 mm。

材質

材量の種類を選定します。

表面処理

塗装、メッキ、研磨などの処理内容を明確にします。

設計意図の重要性

図面に設計意図を明確に示すことで、

製造者が完成品の形状や機能を正確に理解できるようになります。

例えば、以下のようなケースを考えます。

部品の接合部に公差が適切でない場合、

組立ができなくなる可能性があります。

表面処理の指定が不足していると、

製品の耐久性や外観に影響が出ることがあります。

設計意図を明確にするポイント

幾何公差を活用して、形状や位置関係の精度を指定する。

寸法記載のルールに基づいて記述し、読み間違いを防ぐ。

CADを活用し、3Dモデルを補助的に使用することで

視覚的に設計意図を補足する。

設計意図を正確に伝えるためのポイント

図面は、機械設計における重要なコミュニケーションツールです。

設計者の意図を製造現場や他の設計者に正確に伝えるために作成されます。

しかし、図面の内容が不明確だったり、

読み手が意図を誤解したりすると、

製造ミスや大幅な手戻りが発生する可能性があります。

本項では、図面による誤解を減らし、

設計意図を正確に伝えるための方法を解説します。

図面の役割

- 設計意図の伝達

- 設計者が考える部品や

機械の形状、寸法、精度を他者に伝える。

- 設計者が考える部品や

- 製造・検査基準の提示

- 部品の加工方法や検査基準を図面上に明記することで、

製造現場との認識のズレを防ぐ。

- 部品の加工方法や検査基準を図面上に明記することで、

- 設計履歴の記録

- 図面は設計の仕様や変更履歴を記録するため、

将来のメンテナンスや改良の際に役立つ。

- 図面は設計の仕様や変更履歴を記録するため、

設計意図が伝わらない原因

不明確な寸法記載

寸法や公差の不足、もしくは過剰な寸法記載があると、

製造者がどの基準を優先すべきか迷う。

規格や記号の誤用

JIS規格やISO規格に基づかない記号の使用は、

読み手に混乱を与える。

言葉や指示の不足

重要な要件が注記や備考に記載されていない場合、

意図が伝わらない。

複雑な図面構成

情報量が多すぎると、

どの指示が重要かが曖昧になる。

誤解を減らす方法

寸法と公差の明確化

寸法や公差は必要最小限に絞り込み、

重要な箇所は特に明記します。

🔍例)

重要な寸法には「基準寸法」としてわかりやすく記載する。

規格に基づいた記載

JISやISO規格に従った記号や表記を使用することで、読み手に一貫性のある情報を提供できます。

🔍例)

表面粗さ、溶接記号、形状公差記号を規格通りに記載。

注記や備考欄の活用

言葉で補足説明を入れると、意図がより明確になります。

特に、重要な加工指示や使用上の注意は注記に書きます。

🔍例)

「取り付け面の平面度0.01以内」「熱処理後、硬度HRC45-50」

ビューの工夫

適切な図面ビューを選ぶことで、

形状や意図が理解しやすくなります。

🔍例)

複雑な形状の場合は断面図や詳細図を追加し、補足説明を行う。

標準化とテンプレートの活用

社内で図面のフォーマットを標準化すると、

読み手が図面の構造に慣れ、誤解が減少します。

第三者チェックの導入

設計者以外のエンジニアや製造担当者によるレビューを行い、

図面の不備を早期に発見します。

設計意図を明確にする実践例

ケース1: 寸法不足による加工ミス

部品の寸法が一部未記載で、製造現場が適当な寸法で加工。

結果、組み立て時に隙間が生じた。

📌 対策

- 全ての必要寸法を記載し、基準寸法にマーク。

ケース2: 図面記号の誤用による表面粗さの違い

表面粗さ記号が誤って解釈され、

必要以上に滑らかな表面仕上げを実施し、製造コストが増加。

📌 対策

- JIS規格に基づいた記号を用いる。

設計意図を伝えるためのチェックリスト

- 必要な寸法と公差が全て記載されているか。

- 規格に準拠した記号が使用されているか。

- 読み手が意図を理解できる補足説明があるか。

- ビューや断面図で情報が十分に伝わっているか。

- 他者によるレビューが行われているか。

機械設計における図面の精度は、製造品質やコストに直結します。

意図が正確に伝わる図面を作成するためには、寸法や公差の明確化、

規格準拠、注記の活用、第三者レビューの実施などが重要です。

これらの対策を取り入れることで、設計の意図が正しく伝わり、

設計ミスや製造トラブルを大幅に減らすことができます。

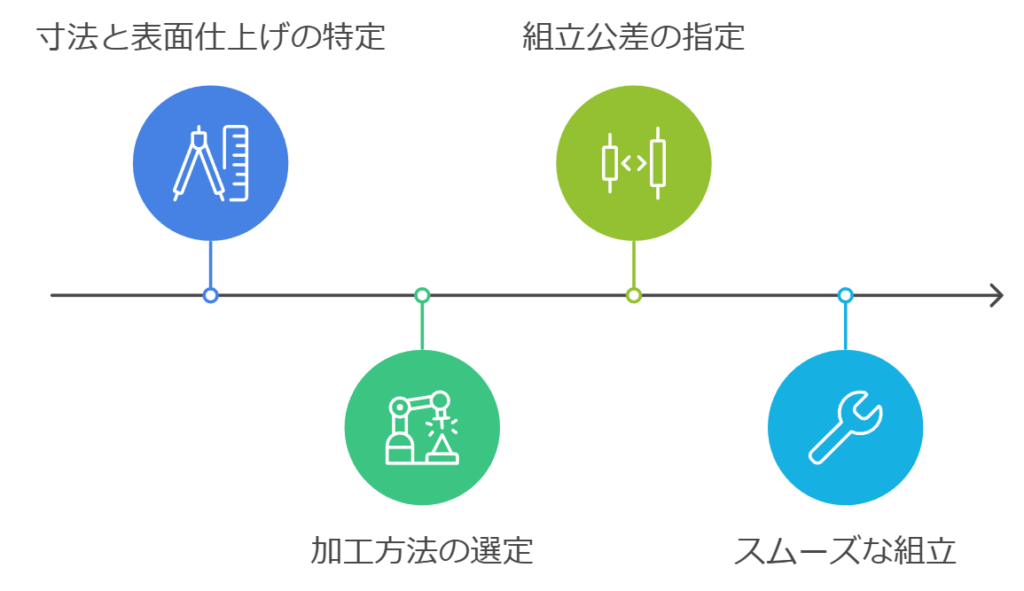

製造の基準:効率的な加工・組立のための指針

図面が提供する製造基準

製造工程では、図面が具体的な加工や組立の手順を示します。

以下の情報が特に重要です。

- 加工方法の選定

- 図面に記載された寸法や表面粗さから、

切削、研削、プレス加工などの適切な方法を判断します。

- 図面に記載された寸法や表面粗さから、

- 組立手順の指示

- 部品同士のはめあい公差(例:H7/g6)が

明記されていることで、スムーズな組立が可能になります。

- 部品同士のはめあい公差(例:H7/g6)が

製造基準としての実例

例えば、以下のような状況を考えます。

シャフトとベアリングの接合部

はめあい公差が適切でなければ、

組立後の動作に支障をきたすことがあります。

表面粗さが明記されていない場合

製造者が独自の判断で加工を行い、

意図に反する仕上がりとなる可能性があります。

製造現場との連携を強化するためのポイント

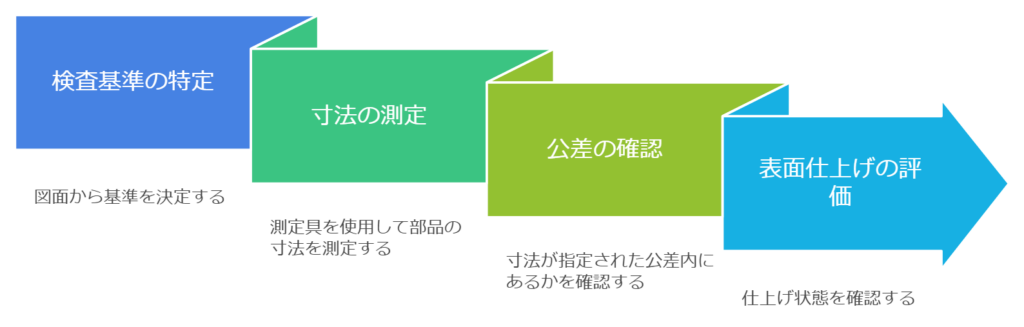

品質管理:製品の検査基準を提供

図面の品質管理における役割

図面は、完成品が設計仕様を満たしているかを

確認するための検査基準として使用されます。

具体的には、以下の基準を提供します。

寸法測定

図面に記載された寸法値を基に、

ノギスやマイクロメーターで部品の大きさを検査します。

公差の確認

公差内に収まっているかを検査し、製品の適合性を確認します。

表面仕上げのチェック

表面粗さの記号に基づき、

仕上げ状態を触感や測定器で評価します。

品質管理に失敗した場合のリスク

寸法公差が不適合だと、組立時に不具合が発生する。

表面処理が指定通りでない場合、製品の寿命や耐久性が低下する。

品質管理を向上させるための工夫

まとめ

図面は、単なる設計の成果物ではなく、設計意図を伝え、

製造や品質管理の基準を提供する重要なツールです。

▶ 設計意図を明確に記載することで、製造ミスを防ぎ、コスト削減につながる。

▶ 製造基準を明示することで、スムーズな加工や組立が実現する。

▶ 品質管理の基準として、製品の精度や信頼性を確保できる。

図面を正確に作成し、その情報を活用することで、

設計から製造、品質管理までの全工程で一貫した品質を保つことが可能です。

設計者にとって、図面作成は単なる作業ではなく、

プロジェクト全体の成功を支える重要なステップであることを再認識しましょう。

コメント