SS400は、日本工業規格(JIS G3101)に基づく一般構造用炭素鋼で、

建築や機械部品に幅広く使用される代表的な鋼材です。

このSS400には、仕上げの違いによって

「ミガキ材(光沢仕上げ)」と「黒皮材(熱間圧延材)」の2種類が存在します。

これらは、外観だけでなく機械加工性や使用用途にも影響を与えるため、

選定する際には違いを十分に理解することが重要です。

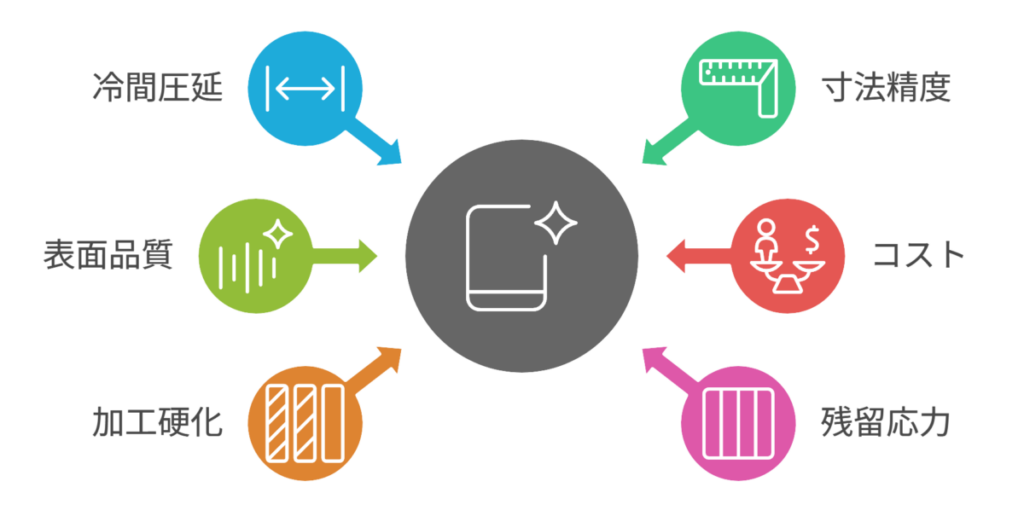

ミガキ材(冷間圧延材)

ミガキ材は、冷間圧延によって表面を滑らかに仕上げられた鋼材です。

表面の精度や仕上がりが高いため、

外観や寸法精度が重要視される用途でよく使用されます。

また、冷間圧延プロセスによって材料の強度も増加する場合があります。

ミガキ材の特徴

🔍 加工方法

📌 表面仕上げ

ミガキ材のメリット

冷間圧延による加工は、寸法精度が高い。

滑らかで均一な表面が得られるため、

追加の仕上げ加工が不要の場合もあります。

この特性を活かして見た目の美しさが

重要視される部品に使用されることがあります。

ミガキ材のデメリット

🚫 コスト

冷間圧延は熱間圧延に比べてプロセスが複雑なため、

製造コストが高くなります。

🚫 加工硬化

冷間圧延により加工硬化が発生し、素材が硬くなります。

このため、後加工が必要な場合には成形性が悪くなる可能性があります。

🚫 残留応力(ストレス)

冷間圧延材の製造過程において残留応力が残りやすい為、

加工時の反りやねじりが発生しやすい。

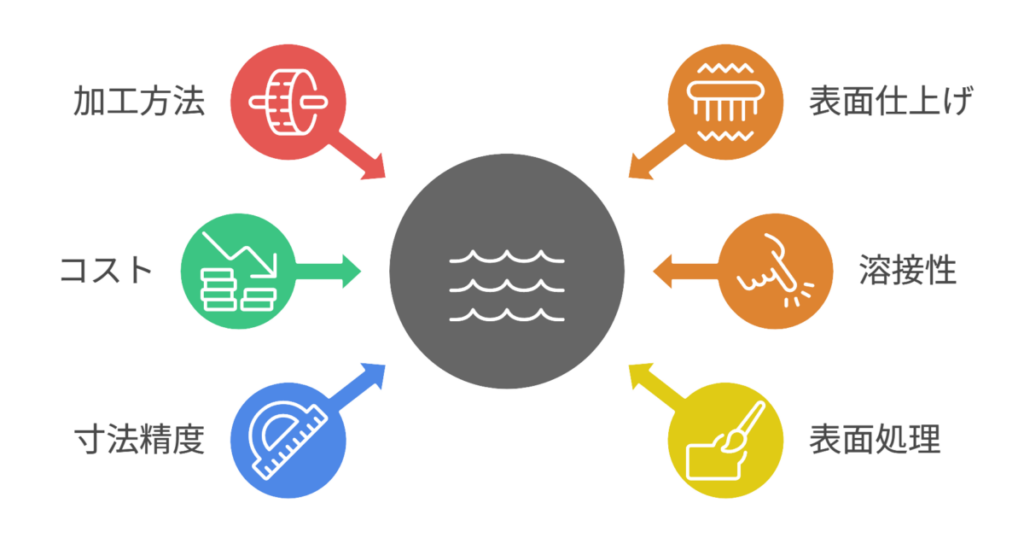

黒皮材(熱間圧延材)

黒皮材は、鋼材を高温で圧延した後、

冷却して自然に生成された黒色の酸化膜が表面に残った鋼材です。

この黒色の酸化膜が「黒皮」と呼ばれ、耐腐食性をある程度持っていますが、

表面は粗く、寸法精度はミガキ材に比べて低くなります。

黒皮材の特徴

🔍 加工方法

📌 表面仕上げ

黒皮材のメリット

熱間圧延により製造されるため、加工コストが比較的低く、経済的です。

熱い状態での圧延は加工硬化が少なく、

加工後の靭性が高いため、加工しやすい材料です。

残留応力が少なく、加工時の反りやねじりが発生しにくい。

溶接による歪みが少なく適している。

ただし、溶接部の黒皮を落とさなくてはならないです。

黒皮材のデメリット

🚫 寸法精度

冷間圧延材に比べて寸法精度が低い。

表面も荒いため、きれいな仕上げが求められる用途には適さない場合があります。

🚫 表面処理

酸化皮膜による腐食のリスクがあり、

追加の表面処理(塗装やコーティング)が必要です。

🚫 追加工の手間

溶接や塗装などの加工を行う際に、下地処理が必要になる場合があります。

加工コストが追加で発生することがあります。

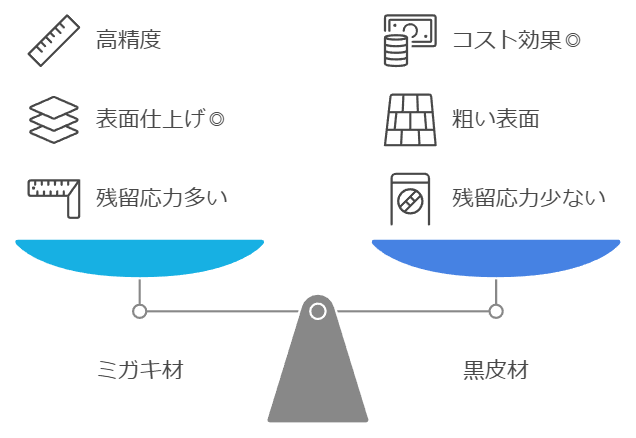

ミガキ材と黒皮材の比較

| 項目 | ミガキ材 (冷間圧延材) | 黒皮材(熱間圧延材) |

|---|---|---|

| 表面仕上げ | 光沢があり、平滑 | 黒皮(酸化膜)でざらざら |

| 寸法精度 | 高い | 低い |

| コスト | 高い | 低い |

| 溶接性 | 歪みが発生しやすい | 比較的良好 |

| 加工性 | 仕上げ工程が少なく済む | 表面のスケール除去が必要 |

| 残留応力 | 加工時の反りやねじりが発生しやすい | 加工時の反りやねじりが発生しにくい |

ミガキ材と黒皮材の選定ポイント

用途による選定

ミガキ材

黒皮材

コスト

表面仕上げと加工性

寸法精度

黒皮材は寸法精度がそれほど重要でない場合や、

後で加工する余裕がある部品に使用します。

複雑な加工には「黒皮材」が向いている

SS400という鋼材には、「黒皮材」と「ミガキ材」の2種類があります。

どちらも同じSS400ですが、

加工方法の違いから、使い分けがとても大事です。

とくに「複雑な加工をする場合」は黒皮材の方がオススメです。

黒皮材のメリット

黒皮材は「熱間圧延(ねっかんあつえん)」という方法でつくられ、

そのまま自然に冷やされています。

そのため、残留応力が少なく、加工中に反りにくいのが特徴です。

✅ 黒皮材のいいところ

残留応力ってなに?

材料の中には、見えない力(=残留応力)がたまっていることがあります。

これは材料が作られるときにできる「内部のストレス」のようなもの。

この力があると、加工中に材料が歪んだり、反ったりして、

思った形に仕上がらないことがあります。

ミガキ材の注意点

ミガキ材は「冷間引抜き(れいかんひきぬき)」で作られていて、

寸法がとても正確なのが長所です。

でもその反面、内部に残留応力がたくさん残っているため、

次のようなことが起こる可能性があります。

ミガキ材の注意点

複雑な加工には「黒皮材」が安心!

設計のとき、「加工したあとで材料が反ってしまった!」

なんてトラブルは避けたいですよね。

黒皮材は残留応力が少なく、加工中の変形が起きにくいため、安定して仕上がります。

さらにコストも抑えられて、後から塗装するなら表面の見た目も気になりません。

複雑な加工をするなら、黒皮材を選ぶのが安心です!

SS400の圧延について

SS400は、機械設計や建築分野で広く使用される一般構造用圧延鋼材の一種です。

その加工方法の中でも、圧延は重要な工程の一つで、

鋼材の形状や特性を決定するプロセスです。

以下では、SS400の圧延に関する概要、

種類、特徴、および用途について詳しく解説します。

圧延とは

圧延とは、金属を圧縮して薄く広げ、

所定の形状に加工する製造工程のことです。

圧延により、材料の強度や表面の仕上がりが向上します。

SS400では、熱間圧延と冷間圧延が主に行われます。

圧延の種類

熱間圧延(Hot Rolling)

📌 概要

SS400を高温(通常900℃以上)に加熱して加工する方法です。

✅ 特徴

🔍 用途

建築用鋼材(H形鋼や山形鋼)、橋梁、鉄塔、一般機械部品など。

冷間圧延(Cold Rolling)

📌 概要

常温でSS400を圧延加工する方法です。

通常は熱間圧延後の素材をさらに加工します。

✅ 特徴

🔍 用途

精密機械部品、電気機器、装飾用部材、自動車部品など。

冷間圧延と熱間圧延の違い

| 特徴 | 冷間圧延 | 熱間圧延 |

|---|---|---|

| 製造方法 | 常温で圧延し、寸法精度を向上 | 高温で圧延し、大きな変形が可能 |

| 表面仕上げ | 滑らかで光沢があり、美観に優れる | 表面にスケールが付き、仕上がりは粗い |

| 寸法精度 | 高い | 比較的低いが、後工程で調整可能 |

| 加工性 | 高硬度で加工硬化が進むが、 薄板の成形に優れる | 柔らかく厚物の加工や溶接に適している |

| 用途 | 高精度、高品質が求められる部品 | 強度が重視される大型構造物や部品 |

圧延によるSS400の特性

強度と靭性のバランス

- 熱間圧延では靭性が、冷間圧延では強度が向上します。

- 用途に応じて選択可能です。

コストパフォーマンス

- 熱間圧延材は低コストで大量生産に向いてる。

- 冷間圧延材はコストがやや高いものの、寸法精度や美観が求められる用途に適しています。

寸法精度の向上

- 圧延加工によって均一な厚みや幅が得られ、機械設計における高い精度が実現します。

表面性状

- 熱間圧延材は粗い表面を持つため、追加の研磨や表面処理が必要になる場合があります。

- 冷間圧延材は滑らかで光沢のある表面を持ち、そのまま使用することも可能です。

圧延加工の注意点

⚠️ 歪み対策

圧延後に残留応力が生じる場合があるため、焼鈍や歪み取り処理が推奨されます。

⚠️ 用途に応じた選定

建築用など大型構造物には熱間圧延材が適し、精密機械には冷間圧延材が向いています。

⚠️ 表面処理

熱間圧延材では黒皮除去のための酸洗いや研磨が必要な場合があります。

⚠️ 加工性

冷間圧延材は加工硬化が進んでいるため、後加工には十分な注意が必要です。

SS400のミガキ材と黒皮材の選択は、

製品の品質、コスト、および製品寿命に直接的な影響を及ぼすため、

各特性を考慮した上で最適な材料を選ぶことが非常に重要です。

まとめ

SS400のミガキ材と黒皮材は、表面仕上げ、寸法精度、強度、コストなど、

さまざまな点で異なります。

設計においては、使用する環境や求められる性能に応じて

適切な材料を選定することが重要です。

高精度かつ美しい仕上げを求める場合はミガキ材を、

コストパフォーマンスを重視しつつ強度を確保する場合は

黒皮材を選ぶことが一般的です。

これにより、設計者は最適な素材を用いることで、

効率的な製品設計とコスト管理を実現することができます。

コメント