機械設計では、回転軸にプーリやスプロケットなどの

部品を取り付けることがよくあります。

この際、ボルト締結を効率的かつ安全に行うために、

「回転軸に平面加工またははちまき加工を施す」という工夫が有用です。

本記事では、平面加工とはちまき加工の特徴とその利点、

設計時の注意点について詳しく解説します。

回転軸に平面加工を施す理由

ボルト締結の信頼性向上

回転軸に平面部を設けることで、プーリやスプロケットを確実に固定できる平面を形成できます。

平面はボルトの座面として機能するため、以下の利点があります。

ボルトの座面が安定する

締結トルクが均一にかかりやすくなる。

回転軸へのダメージを防止

平面部が座面として役立つため、回転軸そのものに傷がつきにくい。

回転軸の保護

丸断面の軸に直接ボルトを締結すると、締結時に軸表面へ傷や変形が生じるリスクがあります。

一方、平面加工を行うことで、締結力が分散され、軸の表面を保護することができます。

部品の取り付け精度向上

平面部により、プーリやスプロケットの位置決め精度が向上します。

特に、複数のボルトを使用する場合、

平面が正確な座面を提供するため、部品の傾きやズレを防ぐことが可能です。

平面加工を施す具体的な方法

加工方法

回転軸に平面を設けるための一般的な加工方法は以下の通り。

- フライス加工

- 平面を高精度で加工可能。中・大型の軸で特に有効。

平面の形状

平面加工の利点

✅ 強度と耐久性の向上

平面を設けることで、締結時の応力集中を緩和し、

回転軸の強度を保持します。

締結部が安定するため、

振動や衝撃による緩みが発生しにくくなります。

✅ メンテナンスの容易化

平面部があることで、プーリやスプロケットを

取り外す際にボルトの固着や軸の傷を最小限に抑えることができます。

これにより、メンテナンス作業がスムーズに行えます。

✅ 設計自由度の拡大

平面部の設計を工夫することで、

より複雑な部品取り付けや複数の締結方法を検討することが可能になります。

設計時の注意点

平面の幅と深さ

回転バランスへの影響

使用環境に応じた材料選定

実際の応用例

🔍 ケース1:プーリの取り付け

- 条件:回転軸の直径20 mm、使用ボルトM6

- 加工内容:幅10 mm、深さ2 mmの平面を加工し、ボルトの座面を確保。

- 結果:ボルト締結が安定し、回転中の振動が大幅に軽減された。

🔍 ケース2:スプロケットの固定

- 条件:高速回転軸(回転数2000 rpm)、直径30 mm

- 加工内容:軸の一部に平面加工を施し、スプロケット固定用ボルトを3点配置。

- 結果:平面加工により位置決め精度が向上し、スプロケットの取り付けが容易になった。

回転軸に平面加工を施し、ボルト締結用の座面を設けることは、

回転軸の保護や部品の安定取り付けに非常に有効です。

適切な加工と設計を行うことで、部品の寿命を延ばし、

メンテナンス性を向上させることができます。

設計段階でこの工夫を取り入れることで、機械全体の信頼性を高めましょう。

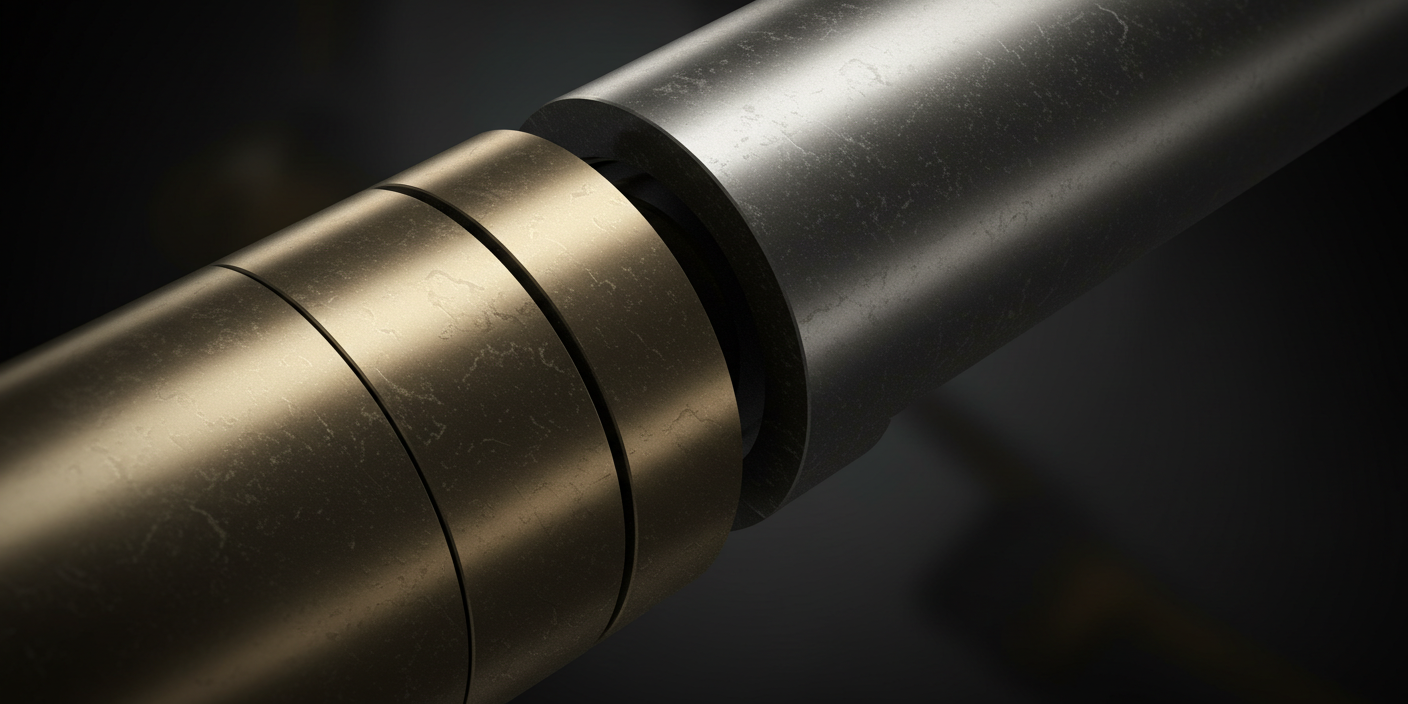

はちまき加工の工夫とその利点

回転軸に部品を固定する際、「はちまき加工」を施すことで、

プーリやスプロケットを取り外す際にボルトの固着や軸の傷を最小限に抑えることができます。

はちまき加工とは、回転軸の一部を円周方向にわずかに削り、段差を設ける加工方法です。

この段差部分をボルトやナットの固定座として活用することで、

回転軸への傷防止になり、メンテナンス性が向上します。

✅ 固定力の向上

はちまき加工により、ボルトが回転軸の溝に

しっかりと収まるため、部品の緩みやずれを防ぎます。

この段差がストッパーの役割を果たし、部品を確実に位置決めできます。

✅ 軸表面の保護

ボルト締結時に直接回転軸を締め付ける場合、

軸表面に傷がつく可能性があります。

はちまき加工を施すことで、

段差部分が締結部の座面として機能し、軸本体を保護します。

✅ 加工の自由度

平面加工と異なり、はちまき加工は回転軸の全周にわたる均一な加工を行うため、

高速回転する軸でもバランスを損なうことがありません。

これにより、回転速度の高い用途にも適用可能です。

はちまき加工の具体的な利点

部品の位置決めが容易

はちまき加工により、ボルトが回転軸の溝にフィットするため、

組み立て時の位置決めがスムーズに行えます。

段差部分がガイドの役割を果たすため、調整が簡単になります。

部品の取り外しが容易

回転軸に直接ボルトを締め付けると表面に傷や凹凸の痕が付くため、

部品の取り外しが困難になることがあります。

はちまき加工を行えば、

傷や凹凸の影響を受けず部品をスムーズに取り外し可能になります。

はちまき加工の設計時の注意点

段差の深さと幅

回転バランスへの影響

- はちまき加工自体は軸全周にわたる均一な加工ですが、

段差の加工精度が低いとバランスが崩れる可能性があります。 - 特に高速回転の場合は、バランス調整が必須です。

使用環境に応じた材料選定

- はちまき加工を施すと、軸表面の一部が応力集中しやすくなります。

- そのため、適切な材料選定と熱処理が求められます。

ロック剤やスプリングワッシャーの使用

ボルトの緩み防止策として、

ロック剤(ねじ緩み止め接着剤)やスプリングワッシャーを活用する方法があります。

✅ ロック剤の使用

- 液状の接着剤をねじ部に塗布し、固化させることでねじの緩みを防ぎます。

- 振動の多い環境下でも高い保持力を発揮し、特に中強度タイプが一般的。

- 取り外しを考慮する場合は、低強度タイプを選定。

✅ スプリングワッシャーの活用

- ボルトの締結部にスプリングワッシャーを挟むことで、軸力を維持しつつ緩みを防ぐ。

- ただし、最近では高い振動環境では十分な効果を発揮しにくいという指摘もあり、

ロック剤との併用が推奨される。

キーとの併用

ボルトのみで回転軸の固定を行う場合、

トルクが直接ボルトにかかるため負荷が大きくなります。

そこで、キーを併用することで、負荷を分散し、より確実な締結を実現できます。

- キーの役割

- 軸とハブの間にキーを挿入し、ボルトの負担を軽減。

- ねじ部がせん断力を受けることを防ぎ、長期間の安定した締結が可能に。

キーとボルトを併用することで、締結部の負担を分散させつつ、

ボルトの緩みや破損を防ぐことができます。

まとめ

回転軸における平面加工やはちまき加工は、

ボルト締結の効率化や回転軸の保護に大きく寄与します。

それぞれの加工方法の特徴を理解し、適切に活用することで、

部品の取り付け精度や信頼性を向上させることができます。

設計時には、軸径や負荷条件を考慮しながら、最適な加工方法を選択しましょう。

コメント