機械設計において、直線運動を実現するための

ねじ機構は重要な要素の一つです。

その中でも「ボールねじ」と「台形ねじ」は

代表的な種類として広く利用されています。

両者には構造や用途に大きな違いがあり、

設計時の選定において適切な理解が求められます。

本記事では、ボールねじと台形ねじの違い、

特性、選定ポイントについて詳しく解説します。

ボールねじと台形ねじの違い

| 特性 | ボールねじ | 台形ねじ |

|---|---|---|

| 構造 | 転がり摩擦 (ボールを介して動力を伝達) | すべり摩擦 (ねじ山同士の直接接触) |

| 摩擦抵抗 | 低い | 高い |

| 効率 | 90%以上 | 30~50%程度 |

| バックドライブ (逆転時の動き) | 発生しやすい | ほぼ発生しない |

| リード精度 | 高精度 | 中精度 |

| 耐荷重 | 比較的低い | 高い |

| コスト | 高価 | 安価 |

| メンテナンス | 定期的な潤滑が必要 | メンテナンス頻度が少ない |

| 主な用途 | CNC工作機械、 半導体装置、精密機器 | プレス機、昇降装置、 バルブ、一般機械 |

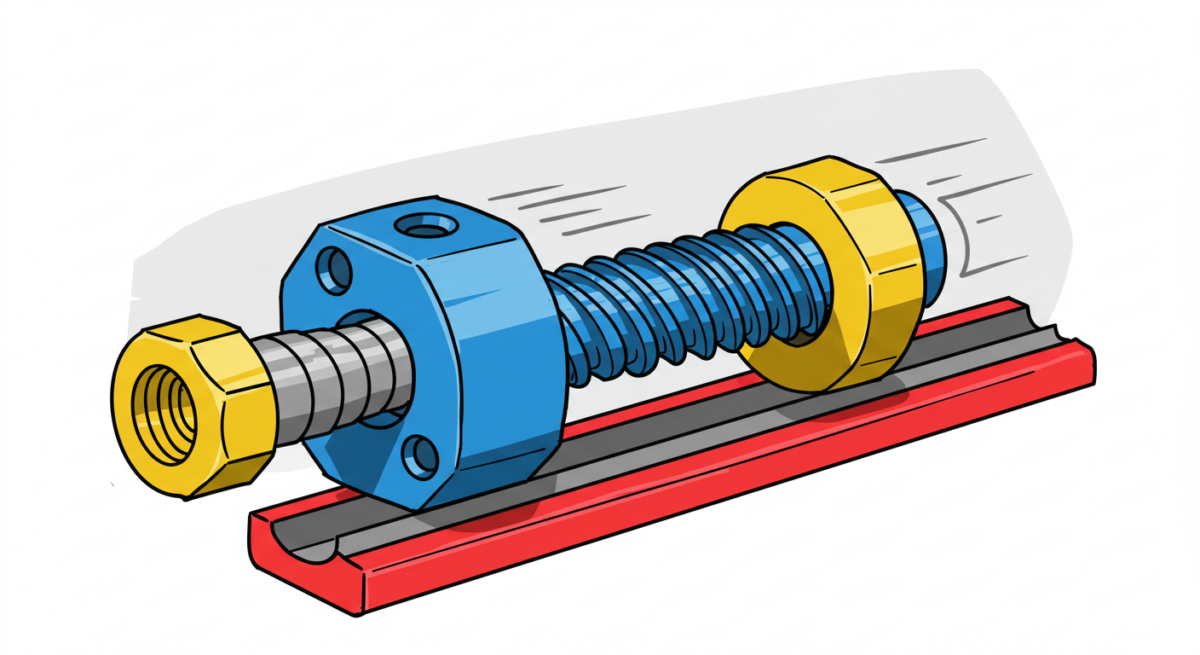

ボールねじの特性

ボールねじは、ねじ軸とナットの間にボールが入っており、

転がり摩擦によって動力を伝達します。

これにより、高効率・高精度・低摩擦という特性を持ちます。

ボールねじのメリット

高い位置決め精度

(バックラッシュが少なく、繰り返し精度が高い)

摩擦抵抗が低く、効率が良い

(エネルギーロスが少ない)

高速動作が可能

(CNC機械などで高速駆動が求められる場面に適している)

ボールねじのデメリット

荷重容量が比較的小さい

(ボール接触面が限られるため、台形ねじほどの耐荷重はない)

バックドライブが発生しやすい

(自重などで勝手に回転してしまうことがある)

コストが高い

(部品精度が高く、製造工程が複雑なため高価)

定期的なメンテナンスが必要

(潤滑が必要で、メンテを怠ると摩耗や焼き付きが発生する)

台形ねじの特性

台形ねじは、ねじ山同士が直接接触する

すべり摩擦の機構で動作するため、

ボールねじに比べて摩擦が大きいですが、

高い荷重に耐えることができます。

台形ねじのメリット

高い耐荷重性

(高い摩擦力によって、大きな荷重を支えることができる)

自己保持性がある

(負荷をかけても勝手に逆転しにくいため、安全性が高い)

シンプルな構造でコストが安い

(製造工程が単純なため安価)

メンテナンスが少なくて済む

(潤滑が不要な場合もある)

台形ねじのデメリット

摩擦が大きいため、動作効率が低い

(エネルギーロスが大きく、電力消費が増える)

高精度な位置決めには不向き

(バックラッシュが大きく、精密な動作には向かない)

高速動作に不向き

(摩擦による発熱が大きく、長時間の高速運転には適していない)

ボールねじと台形ねじの精度の違いについて

機械設計において、ボールねじと台形ねじは

直線運動を実現するための重要な機械要素ですが、

両者の精度には大きな違いがあります。

ボールねじは高精度な位置決めを必要とする装置に適している一方で、

台形ねじは耐荷重性や自己保持性を優先する場面で使用されます。

本項では、ボールねじと台形ねじの精度の違いについて詳しく解説します。

精度の定義とは?

「精度」とは、目標とする位置や寸法に対して

どれだけ正確に再現できるかを示す指標です。

ねじの精度には以下の要素が関係します。

- リード精度

(ねじ1回転あたりの進み量の誤差) - バックラッシュ

(正転・逆転時のガタつき) - 繰り返し精度

(同じ位置に戻れるかどうか) - 剛性

(荷重をかけたときの変形量)

ボールねじの精度

リード精度が高い

ボールねじは、転がり摩擦を利用して動力を伝達するため、

摩擦損失が少なく、ねじ山の加工精度が高いのが特徴です。

リード誤差は通常 ±0.005mm/m ~ ±0.02mm/m 程度と

非常に小さく、高精度な制御が可能です。

バックラッシュが少ない

ボールねじは、ナット内にボールが入っており、

プリロード(予圧)をかけることで

バックラッシュ(ガタつき)をほぼゼロにできます。

正転・逆転を頻繁に繰り返す装置でも

高精度な位置決めが可能です。

繰り返し精度が高い

ボールねじは摩擦が少なく、

何度動作させても同じ位置に戻ることができます。

例えば、CNC工作機械や半導体製造装置では

ミクロン単位の精度が求められますが、

ボールねじはその要求を満たせる高い繰り返し精度を持っています。

剛性が高い

ボールねじにはプリテンション

(あらかじめ軸方向に引っ張り力を加える方法)を

かけることで剛性を高めることができます。

このため、荷重を受けても変形が少なく、

高精度な位置決めが可能です。

台形ねじの精度

リード精度は比較的低い

台形ねじは、ねじ山同士がすべり摩擦によって動力を伝達するため、

摩耗や加工誤差の影響を受けやすいです。

一般的なリード誤差は ±0.1mm/m ~ ±0.5mm/m となり、

ボールねじと比較すると約10倍以上の誤差が生じることがあります。

バックラッシュが大きい

台形ねじは、ねじ山とナットの間にすき間があるため、

正転・逆転を繰り返すと

バックラッシュ(ガタつき)が発生しやすくなります。

高精度な位置決めには向いていません。

バックラッシュ対策として、

「ナットを2つ使用してスプリングで予圧をかける方法」がありますが、

これでも完全にバックラッシュをなくすことは困難です。

繰り返し精度が低い

台形ねじは摩擦による摩耗が進むため、

長期間使用するとねじのピッチが変化し、

位置決め精度が低下します。

そのため、頻繁な調整やメンテナンスが必要です。

剛性は比較的高い

台形ねじは、ねじ山の接触面積が広いため

耐荷重性が高く、剛性も比較的高いです。

ただし、摩耗による変形が発生しやすく、

長期間の使用で精度が低下します。

ボールねじと台形ねじの精度の違いまとめ

| 精度要素 | ボールねじ | 台形ねじ |

|---|---|---|

| リード精度 | ±0.005~±0.02mm/m (高精度) | ±0.1~±0.5mm/m (低精度) |

| バックラッシュ | ほぼゼロ (プリロード可能) | 大きい (すき間が発生) |

| 繰り返し精度 | 高い (何度動かしても同じ位置に戻る) | 低い (摩耗で誤差が増える) |

| 剛性 | 高い (プリテンション可能) | 比較的高い (ただし摩耗で低下) |

用途に応じた選定ポイント

ボールねじが適しているケース

ただし、バックドライブが発生しやすいため、

ブレーキ機構が必要な場合もある。

台形ねじが適しているケース

ただし、高精度な位置決めには向かないため、

バックラッシュを考慮する必要がある。

ボールねじは高精度・高効率なねじ機構であり、

CNC工作機械やロボットなどで使われる。

台形ねじは低コスト・高耐荷重のねじ機構であり、

昇降装置やプレス機などに適している。

精度を重視するならボールねじ、

コストや耐荷重を重視するなら台形ねじを選ぶのが基本。

用途に応じて最適なねじを選定し、

機械の性能を最大限に引き出す設計を行いましょう!

ボールねじと台形ねじの耐荷重の違いについて

機械設計において、ボールねじと台形ねじは

直線運動を実現するための重要な機械要素です。

特に耐荷重の観点からは、それぞれの構造や動作原理の違いにより、

大きな特性の差があります。

本項では、ボールねじと台形ねじの耐荷重特性を比較し、

用途に応じた選定ポイントを解説します。

耐荷重に関わる基本要素

ボールねじと台形ねじの耐荷重特性は、以下の要素によって決まります。

| 要素 | 説明 | 影響 |

|---|---|---|

| 接触面積 | ねじ山とナットの 接触部分の大きさ | 広いほど荷重分散が可能 |

| 摩擦方式 | 転がり摩擦(ボールねじ) すべり摩擦(台形ねじ) | すべり摩擦は荷重に強いが、 摩耗が大きい |

| 材料強度 | ねじ軸やナットの材質 | 硬度や表面処理が耐荷重に影響 |

| ねじ山の形状 | ねじ山の角度や形 | 台形ねじは接触面積が大きく、 高荷重に耐えやすい |

| プリテンション | 軸方向にあらかじめ 張力を加える | 変形を抑制し、剛性を向上 |

ボールねじの耐荷重特性

転がり摩擦による低摩耗だが耐荷重は低め

ボールねじは、ねじ山の間にスチールボールを介在させ、

転がり摩擦で動力を伝達する構造になっています。

このため、摩擦が少なく高効率でスムーズな動作が可能ですが、

ボールが小さいため大きな荷重には向きません。

接触面積が小さく、点接触による応力集中が発生

ボールねじは「点接触」で力を伝えるため、

同じサイズのねじと比較すると、

荷重を分散する能力が低くなります。

特に高荷重をかけるとボールやねじ山が変形しやすくなり、

寿命が短くなるリスクがあります。

動的荷重・静的荷重の限界

ボールねじには動的荷重と静的荷重の

2種類の耐荷重限界があります。

衝撃荷重には弱いため、

ショックアブソーバーが必要になることもある。

台形ねじの耐荷重特性

すべり摩擦による高耐荷重

台形ねじは、ナットとねじ山が直接すべる構造のため、

接触面積が広く、荷重を分散しやすいです。

このため、ボールねじよりも

高荷重に耐えやすいという特徴があります。

面接触で応力が分散

台形ねじは「面接触」によって力を伝達するため、

ボールねじのような応力集中が少ないです。

特に高荷重を支える場合や、

断続的な衝撃荷重がかかる場合に有利です。

耐荷重が大きいが、効率は低い

台形ねじの静的耐荷重はボールねじよりも大きく、

数百 kN以上の荷重に耐えられるものもある。

ただし、摩擦が大きいため

発熱や摩耗が発生しやすく、

効率が悪い(30~50%)。

高荷重環境では、

ねじの焼き付きや摩耗に注意が必要。

耐荷重特性の比較

| 項目 | ボールねじ | 台形ねじ |

|---|---|---|

| 摩擦方式 | 転がり摩擦(ボール) | すべり摩擦(ねじ山同士) |

| 接触形態 | 点接触 | 面接触 |

| 静的耐荷重 | 数十 kN | 数百 kN 以上 |

| 動的耐荷重 | 数 kN ~ 数十 kN | 数十 kN ~ 数百 kN |

| バックドライブ (逆回転) | あり(低摩擦のため) | なし(自己保持性がある) |

| 摩耗 | 少ない(転がり摩擦) | 多い(すべり摩擦) |

| 剛性 | 高い(プリテンション可能) | 比較的高い(摩耗で低下) |

| 効率 | 高い(90% 以上) | 低い(30~50%) |

ボールねじは軽負荷で高精度な位置決めに適し、

効率が高いが、高荷重には向かない。

台形ねじは高荷重を支える能力が高く、

自己保持性があるが、摩耗が大きく効率が低い。

用途に応じて適切なねじを選定し、

装置の性能を最大限に引き出すことが重要!

機械設計では、単に精度やコストだけでなく、

耐荷重特性を考慮することで、

長期的に安定した設計が可能になります。

ボールねじと台形ねじの選定ポイント

精度が求められるか?

耐荷重性が必要か?

バックドライブを防ぎたいか?

高速運転が必要か?

コストとメンテナンス性を考慮するか?

まとめ

ボールねじは、高精度・高速運動が求められる場合に適しており、

CNC機械や半導体装置に使用される。

台形ねじは、耐荷重性が求められる用途や、

逆転防止が必要な場面に適しており、

昇降機やバルブ制御などに使われる。

選定時には、

精度・荷重・速度・コスト・メンテナンス性の

バランスを考えることが重要。

機械設計において、どちらのねじを選ぶかは用途次第です。

適切な選定を行い、効率的で信頼性の高い機械設計を実現しましょう!

コメント