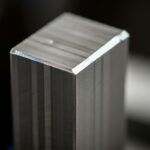

ピンは締結要素として頻繁に使用される部品です。

ピンは、部品同士の位置決めや固定、動力の伝達、

さらには安全装置としての役割も果たします。

用途によってさまざまな種類があり、

設計時には適切な種類と寸法を選定することが重要です。

本記事では、ピンの種類や用途、規格寸法について詳しく解説します。

ピンの基本的な種類

ピンにはいくつかの種類があり、それぞれ異なる用途に適しています。

以下は代表的なピンの種類です。

ノックピン(位置決めピン)

高精度で部品の位置を正確に決めるために使用されるピンです。

穴と軸の精度を厳密に管理する必要があります。

一般的に、緊密なはめあいを必要とする場面で使われます。

プラス公差やマイナス公差や段付き形状などの種類があります。

スプリングピン(ロールピン)

軽量で柔軟性のあるピンで、

弾性を持つため衝撃吸収や振動抑制の機能を持ちます。

取り付けや取り外しが容易なため、保守性も高いです。

主に組み立てや分解が頻繁に行われる部品に使用されます。

テーパピン

端部がテーパー状になったピンで、斜めにはめ込むことで高い固定力を発揮します。

部品が緩むことなく、強力に固定されるため、動力の伝達にも使用されます。

ピンの材質

ピンの材質は、その使用目的に応じて選ばれます。

一般的に、以下のような材料が使用されます。

炭素鋼(S45Cなど)

高い強度と耐久性が必要な場合に使用される。

ステンレス鋼

腐食に対する耐性が重要な場合や、清潔さが要求される環境で使用される。

工具鋼

高い硬度や耐摩耗性が必要な場面で使用。

また、ピンの表面には、耐久性や耐食性を向上させるために

焼入れ処理やめっき処理が施されることもあります。

ピンのはめあいと使用条件

ピンの設計では、ピン穴とのはめあいが非常に重要です。

たとえば、緩やかなはめあい(H7/g6)は、組み立てや分解が容易である一方、

きついはめあい(H7/m6)は、ピンを固く固定し、位置精度を高めることができます。

使用条件や求められる精度に応じて適切なはめあいを選定する必要があります。

位置決めや固定のために使用されるピンは、機械設計の中で重要な役割を果たします。

ピンの設計では、はめあいとそれに伴う使用条件を適切に設定することが求められます。

本項では、ピンのはめあいの種類や特徴、設計時のポイントについて解説します。

はめあいとは?

はめあいとは、ピンとそれを挿入する穴の間の寸法関係を指します。

主に以下の3種類があります。

すきまばめ

ピンと穴の間にすきまがあり、ピンが自由に挿入・取り外しできる状態。

用途:組立や分解が頻繁に行われる部品、仮固定。

🔍例:位置決めピン、治具ピン。

しまりばめ(圧入)

ピンが穴よりわずかに大きく、挿入時に力を必要とする状態。

用途:高い保持力が求められる場合、抜け防止が必要な場合。

🔍例:固定用ピン、振動の多い環境での使用。

中間ばめ

すきまばめとしまりばめの中間に位置する状態。

👉用途:適度な固定力が必要な場合、組み立て精度を保ちつつ外れにくくする場合。

🔍例:特定の負荷条件下での使用。

はめあい公差の選定

JISに基づくはめあい公差

日本工業規格(JIS)では、穴と軸の寸法公差を基に、

以下のような公差クラスが設定されています。

穴の公差例:H7、H8

軸の公差例:h6、p6

よく使用される組み合わせ

すきまばめ:H7/g6

中間ばめ:H7/m6

しまりばめ:H7/p6

設計時のポイント

使用条件と設計の注意点

温度変化への対応

ピンや穴の材料が温度変化により膨張・収縮する場合、

適切なはめあいを選定することが重要です。

🔍例:高温環境ではすきまばめを選び、熱膨張を吸収する設計を採用する。

振動・衝撃の影響

振動や衝撃を受ける環境では、

しまりばめや特殊加工(ローレット加工など)で抜け防止を行います。

荷重の分散

ピンに過剰な荷重がかからないように、

部品全体で荷重を分散する設計が求められます。

ピン穴の配置を工夫することも重要です。

組立・メンテナンス性

組立や分解の頻度が高い場合は、

すきまばめを採用し、作業性を向上させます。

ピンに取り外し用のネジ穴や工具を使用できる工夫を加えることも推奨されます。

ピンの設計におけるはめあいと使用条件の適切な選定は、

機械の性能や耐久性に大きく影響を与えます。

特に、環境条件や使用目的に合わせて最適なはめあいを選ぶことが重要です。

また、振動や温度変化といった使用条件を考慮し、

ピンの種類や加工方法を工夫することで、より信頼性の高い設計が可能となります。

設計の段階で正確なはめあい公差を設定し、

用途に応じたピンを選定することで、

機械全体の性能と組立効率を向上させることができます。

ピンの位置決めの重要性

機械設計では、部品を正確な位置に固定・保持し、

組み立てや分解を円滑に行うことが重要です。

このために使用されるのが位置決めピンです。

ピンの正確な位置決めは、

機械の性能や精度に直結するため、適切な選定と設計が不可欠です。

本項では、ピンの位置決めが機械設計で

重要とされる理由やその役割について解説します。

位置決めピンの役割

位置決めピンは機械部品同士の位置を正確に保持するための機械要素です。

以下の役割があります。

組み立て精度の確保

部品間の相対位置を正確に決定することで、設計通りの機能を実現します。

例えば、穴の位置や部品の角度をミクロン単位で制御できます。

分解・再組立時の精度維持

繰り返し組み立てを行っても、

常に同じ位置に部品を固定できるため、調整作業を省略できます。

メンテナンスが容易になります。

荷重の分散

ボルトやナットだけで荷重を受けると変形や破損のリスクが高まります。

ピンを併用することで荷重を分散できます。

振動や衝撃への耐性向上

振動や衝撃が加わる環境では、部品の位置ずれが問題になります。

ピンを使用することで、これを防ぐことができます。

位置決めの注意点

はめあい公差の選定

ピンと穴のはめあい公差を適切に設定することで、位置決め精度が向上します。

たとえば、H7/h6(すきまばめ)やH7/p6(圧入)を使用します。

熱膨張の影響

材料の熱膨張係数を考慮しないと、

温度変化によって位置ずれやピンの抜けが発生する可能性があります。

荷重分散の設計

ピンの位置や数を適切に配置し、

荷重を分散させることで部品の耐久性を向上させます。

加工精度と組立精度

ピン穴の加工精度が低いと、位置決めの効果が発揮されません。

高精度な加工が必要です。

位置決めピンを使用するメリット

部品の組立時間を短縮

再現性が高いため、調整の手間を省けます。

設計の自由度が向上

高精度な位置決めにより、他の機械要素の設計が簡略化できます。

トラブルの防止

振動や荷重による部品の位置ずれが減少し、機械の信頼性が向上します。

位置決めは、機械設計において

精度、信頼性、効率性を向上させるために欠かせない要素です。

適切なピンの選定と設計によって、部品の位置決め精度が向上し、

組立・メンテナンスの効率化にも寄与します。

ピンの種類や公差の設定を正しく理解し、設計に活用することで、

機械全体の性能を最大限に引き出すことができます。

まとめ

ピンは、機械設計における重要な締結要素であり、

位置決めや固定、動力伝達などさまざまな用途に使用されます。

設計時には、適切なピンの種類、規格寸法、材質、

はめあい精度を慎重に選定することが重要です。

ピンの正しい選定は、機械全体の性能や信頼性に大きく関わるため、

細心の注意を払って設計する必要があります。

コメント