機械や設備にセンサーを組み込むとき、

いきなり「どのセンサーを使おうか?」と考えるのは少し早い段階です。

まず重要なのは、「設備全体の動作の流れを可視化すること」です。

センサーは“ただ取り付けるだけ”では意味がなく、

どこで・なにを・どのように検知すべきかを明確にする必要があります。

そのためには、動作の流れを整理して、

「センサーが必要なポイント」を洗い出すことが欠かせません。

可視化のポイント:ここを押さえよう!

作業開始や終了のタイミングを把握

設備がいつスタートし、どこで処理が完了するか。

この流れを時系列で整理することで、

「スタート検知」や「完了検知」に必要なセンサーが見えてきます。

🔍 例)

▶ ワークが搬入されたら処理を開始する

→ 光電センサーでワーク検知

▶ 処理が終わったら次工程へ搬送

→ シリンダーのエンド確認オートスイッチなど

ワークの位置や状態の確認

動作中にワークが所定の位置にあるか、

異常がないかをチェックすることは非常に重要です。

その確認にセンサーが大きな役割を果たします。

🔍 例)

▶ ワークが所定の位置まで来ていない

→ リミットスイッチや近接センサーで検知

▶ ワークの向きや有無を判別

→ 画像センサーやレーザー距離センサー

安全性を確保する条件の整理

機械を安全に動作させるためには、

オペレーターや周辺環境を確認するためのセンサーが必要です。

🔍 例)

▶ 作業者が機械に近づいたら動作を停止

→ エリアセンサー・光電センサー

▶ カバーが閉じていないと動作しない

→ 近接センサやリミットスイッチなどでインターロック設計

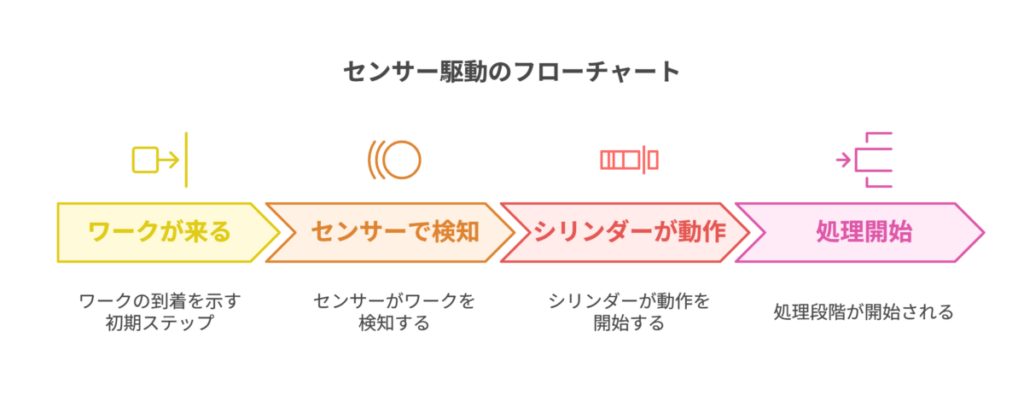

図やフローチャートで見える化!

紙やホワイトボードで構いません。

- ワークが来る

- センサーで検知

- シリンダーが動作

- 処理開始

といった流れをフローチャートやタイムチャートで描くことで、

センサーの配置場所や種類が自然と見えてきます。

全体の流れを視覚的に整理することで、

設計ミスや抜けも防止できます。

フローチャートは電気設計との橋渡し!

機械設計でも欠かせない“見える化”

機械の動作を設計するとき、

フローチャートを描くことは単なる手間ではありません。

それは、機械設計と電気設計をつなぐ“共通言語*とも言える重要な工程です。

設備が「どう動くか」を機械側だけでなく、

電気制御側も正しく理解していることが、

トラブルのない設計の第一歩となります。

なぜフローチャートが必要なの?

電気と機械は別の設計領域

お互いの領域が違うからこそ、

「設備はこう動く」という共通のイメージを明確に伝える手段が必要になります。

それが フローチャート です。

フローチャートに含めるべき内容

以下のポイントを押さえてフローチャートを作ると、電気設計との連携がスムーズになります。

スタート・ストップ条件

- 設備がどういう条件でスタートするか

- 完了や異常でどこでストップするか

各動作の順番

- シリンダーの動作

- センサーのON/OFF

- モーターの回転など

各タイミングの条件

- 「このセンサーがONなら次の動作へ進む」

- 「このエラーが出たら待機状態に戻る」

電気設計とスムーズに連携するには?

曖昧な言葉は避ける!

🚫 「だいたいこのへんで動く」

✅ 「センサーAがONになったら、バルブBを開く」

フローチャートにすることで、誰が見ても同じ理解ができ、

電気設計者はPLCのラダー設計がしやすくなります。

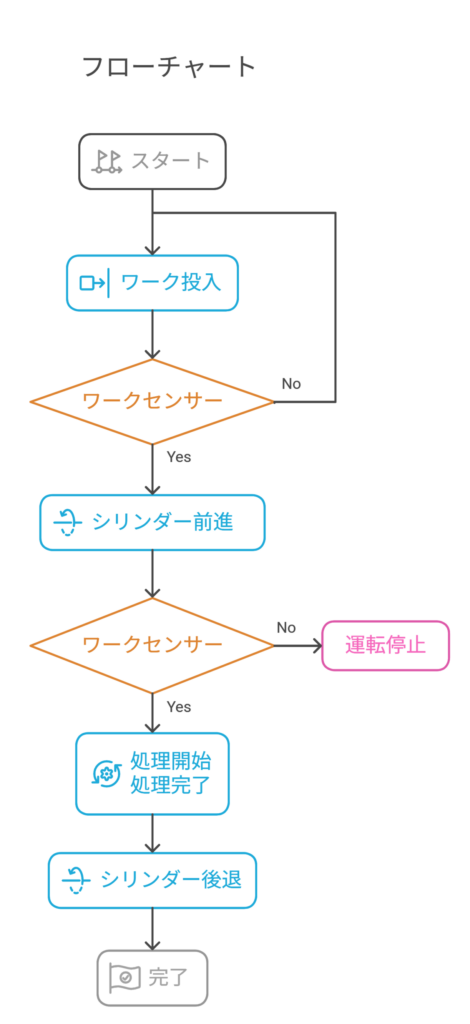

実際のフローチャート例(簡易)

こういったシンプルな図でOKです。

ポイントは「動作順・条件・判断」を誰でも見てわかる形にすること。

フローチャートは設計の共通図面!

フローチャートを作成することは、

機械と電気の設計のズレを防ぐために必須です。

▶ 設備の動きを整理できる

▶ 誤動作・仕様漏れの防止になる

▶ 電気設計との意思疎通が円滑になる

つまり、「よい機械は、よいフローチャートから生まれる」と言っても過言ではありません。

ぜひ、機械設計の段階からフローチャートを取り入れて、

チームで同じ動作イメージを共有していきましょう!

構想段階のカギはフローチャート

センサー配置は“あとから”じゃ遅い!

機械を設計するうえで、センサーの種類・数・設置場所をいつ決めるか?

実はこれ、機械構想の初期段階でフローチャートを描くことでかなり明確になります。

「最後に電気設計で何とかなるでしょ」と思っていると、

後になって「センサーが足りない」「設置スペースがない」といったトラブルの原因に!

センサーは“動作の確認役”

センサーの主な役割は、機械の動作を見張って知らせることです。

ワークが正しくセットされたか

シリンダーが前進しきったか

処理が完了したか

異常状態が起きたか

これらの判断ポイントをあらかじめ洗い出しておくには、

フローチャートが非常に有効です。

フローチャートで見える「センサーが必要な場面」

フローチャートには、以下のような条件が頻繁に登場します。

こうした判断の分岐点=センサーが必要な場所です。

つまり、フローチャートを描くことで

センサーの必要数と配置箇所が自然と見えてくるのです。

構想段階でセンサーを考えるメリット

設計変更を防げる

後からセンサーが足りないと、

設計のやり直しやレイアウトの見直しが必要になることも。

構想段階で把握していれば、トラブルを未然に防げます。

電気設計との連携がスムーズに

センサーの仕様・型式・配線など、早い段階で電気設計者と打合せができます。

機械のスペースや干渉を考慮しやすい

「センサーをつける場所がない…」なんてことがなくなります。

フローチャートはセンサー設計の地図

構想段階でフローチャートを作ることにより、

▶ 機械の動作イメージが明確になる

▶ センサーの数・場所・役割が事前にわかる

▶ 後戻りのない効率的な設計ができる

という、機械設計における“見えないミス”の防止につながります。

「とりあえず作って、あとでセンサーをつけよう」ではなく、

「動作フローを先に描いて、必要なセンサーを計画しよう」がこれからの基本です!

まとめ

センサー選定は、設備の動作をしっかり理解することから始まります。

作業の流れを見える化し、

「どのタイミングで何を検知すべきか?」を整理することで、

最適なセンサーの種類・設置場所を決めることができます。

設備が正しく動く・安全に動く・無駄なく動くために、

まずは動作の流れの“見える化”から始めましょう!

コメント