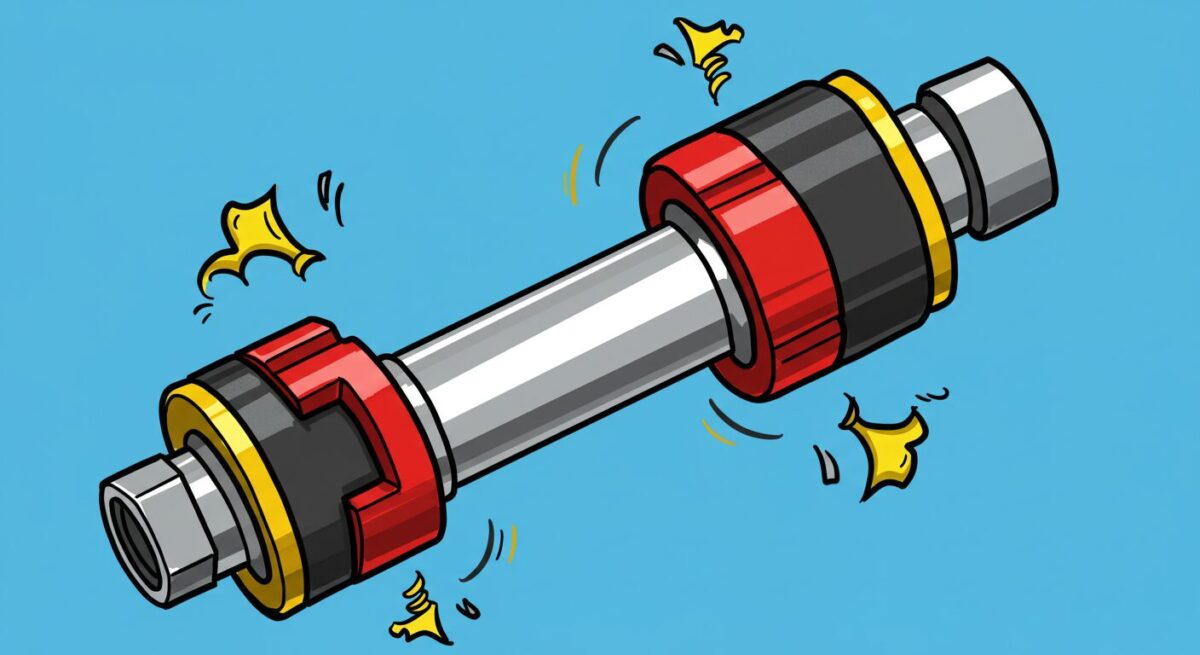

エアシリンダは圧縮空気を使って直線運動を行う機器ですが、

シリンダ内部のピストンが急停止すると、衝撃(ショック)が発生します。

この衝撃はシリンダ本体の寿命を縮めたり、

機械構造に悪影響を与えることがあります。

そこで使われるのがクッション機構です。

クッションとは、シリンダの終端近くでピストンを減速させ、

衝撃を和らげる仕組みのことです。

エアシリンダのクッションには、大きく分けて

▶ ラバークッション

▶ エアクッション

の2種類があります。

それぞれの特徴と使い分けを詳しく見ていきましょう!

ラバークッションとは?

ラバークッションは、シリンダ内部に設置されたゴム部品(ラバー)によって、

ピストンが当たったときの衝撃を吸収する方式です。

ラバークッションの特徴

🔹 構造がシンプルで安価

🔹 メンテナンスが少なく済む

🔹 クッション効果は一定(調整はできない)

🔹 中・小型シリンダでよく採用される

🔹 高速・高負荷にはやや不向き

ピストンがストローク終端に到達すると、

ゴムにぶつかることでショックを一気に吸収します。

ゴムの弾力性を利用して衝撃を緩和するため、

小型機器や低負荷用途に向いています。

エアクッションとは?

エアクッションは、シリンダ内部の空気(エア)を利用して減速させる方式です。

エアクッションの特徴

🔹 終端手前でピストンがエアを圧縮して減速

🔹 クッション効果を微調整できる(クッションバルブで調整)

🔹 高速運転や大きな負荷にも対応できる

🔹 構造はやや複雑で価格も高め

🔹 大型シリンダや高速シリンダで採用されることが多い

エアクッションはピストンが終端に近づくと空気を封じ込め、

空気の圧縮抵抗を使ってじわじわと減速します。

そのため、急激なショックを防ぎ、

シリンダ本体や周辺構造への負担を大きく減らせます。

ラバークッションとエアクッションの違いまとめ

| 比較項目 | ラバークッション | エアクッション |

|---|---|---|

| 減速方法 | ゴムの弾力 | 空気の圧縮 |

| クッション調整 | できない | 可能(バルブ調整) |

| 対応速度・負荷 | 低速・小負荷向き | 高速・大負荷向き |

| 構造 | シンプル | やや複雑 |

| コスト | 低め | 高め |

使い分けのポイント

では、実際に設計する場面でどちらを選べばいいのでしょうか?

用途や条件に応じて、以下のように使い分けます。

ラバークッションを選ぶ場合

✅ 小型シリンダを使う場合

✅ 速度がそれほど速くない(中速以下)場合

✅ 取り付けスペースやコストを抑えたい場合

✅ シンプルでメンテナンスフリーな設計をしたい場合

🔍 例)

ストッパー用途、軽量ワークの搬送、簡易位置決め

エアクッションを選ぶ場合

✅ 高速運転を行う場合

✅ 重いワークを扱う場合

✅ 衝撃を極力抑えて機械寿命を伸ばしたい場合

✅ クッション特性を調整して最適化したい場合

🔍 例)

大型搬送装置、重機部品の移載、高速ピックアンドプレース

エアシリンダにおけるクッションの注意点

ラバークッションの注意点

軽い負荷や小型シリンダ向け。

ただし、大きな衝撃は抑えられないため注意。

エアクッションを使うときの注意点

吸収できる運動エネルギーには限界があります。

負荷の重さ(質量)や速度に応じて、適切なシリンダサイズを選定しましょう。

有効クッション長さ(ストローク終端付近)は、速度が自然に減衰します。

メーカーカタログを参照してクッション領域を確認しましょう。

負荷の運動エネルギーが大きすぎる場合や、

エアクッション付きシリンダがない場合は、

- 外部にショックアブソーバを追加する

- 終端速度や負荷質量を見直す

といった対策が必要です。

終端速度は、ストローク全体の平均速度の2倍以上になることもあるため、

実際の速度をしっかり計算しておきましょう!

クッションバルブ(ニードル)を絞りすぎると、

シリンダが最後までストロークできない

または動作できなくなる恐れがあるので注意が必要です。

高速や重い負荷に対応可能。

ただし、調整ミスに注意!

エアシリンダのクッション機構は、

正しく理解して設計・調整しないとトラブルの原因になります。

特に、エアクッションではバルブの調整や負荷エネルギー計算が重要です。

必要に応じて、外部ストッパーやショックアブソーバも併用し、

安全でスムーズな動作を確保しましょう!

設計時の注意点

エアシリンダのクッションとショックアブソーバ併用について

エアシリンダを使った機械設計では、

負荷をストローク終端で止めるときの衝撃対策がとても重要です。

この衝撃対策には、

シリンダ内蔵の「クッション」

外付けの「ショックアブソーバ」 の2つを上手に使い分ける必要があります!

本項では、クッションとショックアブソーバを併用する理由や

使い方のポイントをわかりやすく解説していきます。

ショックアブソーバとは?

ショックアブソーバは、

油圧やばねの力を使って衝撃を滑らかに吸収する専用部品です。

✅ メリット:非常に大きな運動エネルギーも吸収できる

🚫 デメリット:別途コストがかかる、設置スペースが必要

どうして併用するの?

エアクッションだけでは吸収しきれない場合、

ショックアブソーバを追加して負担を分散させるためです。

🔍 たとえば…

- 負荷が重い(質量が大きい)

- 移動速度が速い

- シリンダサイズが小さい などの場合は、

エアクッション単体では衝撃を吸収しきれず、

シリンダや装置にダメージが蓄積してしまいます。

このようなとき、エアクッションで「ざっくり減速」させて、

ショックアブソーバで「最終的にしっかり停止」させるという

役割分担をさせると、とても効果的なのです!

併用設計のイメージ

シリンダのストローク終端付近での減速イメージは次の通りです。

- エアクッションで速度をだんだん落とす(空気の圧縮反発)

- ショックアブソーバで残ったエネルギーをしっかり吸収して静止する(油圧ダンパー的役割)

これによって、

- シリンダ本体への負担を軽減

- 衝撃による振動や音を低減

- 長期的な耐久性アップ

が期待できます!

設計時の注意ポイント

併用する場合、以下のポイントに注意しましょう。

エアクッションは適度に効かせる

エアクッションを「全開」にしてしまうと、

ストローク終端でいきなりショックアブソーバに

すべての衝撃がかかってしまいます。

必ずエアクッション側である程度減速させましょう。

エアクッションのニードルを絞りすぎず、

でも開きすぎない「中間くらい」が目安です。

ショックアブソーバのサイズ選定に注意

ショックアブソーバにも吸収できる

エネルギー量(定格運動エネルギー)が決まっています。

選定時は、

- 実際の負荷質量

- 速度(特にストローク終端速度) をもとに、吸収可能なモデルを選びましょう。

🚫 終端速度は「平均速度の2倍以上」になる場合もあるので注意!

ショックアブソーバの設置位置も重要

ショックアブソーバは、

負荷にできるだけ近い位置に設置するのが理想です。

ロッド先端やワーク近くに取り付けることで、

反動や振動を最小限に抑えられます。

併用した方がいい典型的な例

こういう場合には、迷わず併用を検討しましょう!

エアクッション+ショックアブソーバで「安全・長寿命」設計へ

エアシリンダ単体で済ませるのもアリですが、

より高負荷・高速移動を安全にこなすなら、

クッションとショックアブソーバの併用はとても効果的です。

▶ エアクッションでざっくり減速

▶ ショックアブソーバでピタッと停止

このコンビネーションをうまく設計に取り入れて、

静かで壊れにくい装置を作りましょう!

まとめ

エアシリンダにおけるクッション機構は、

ストローク終端で負荷が停止する際に発生する

衝撃や騒音を緩和するために設けられています。

主に次の2種類があります。

▶ ラバークッション

ピストンとシリンダカバーの金属同士の直接衝突を防ぐため、

ウレタンゴムを介在させる方法です。

衝撃音の低減には効果がありますが、

運動エネルギー自体の吸収力は小さいため、

大きな負荷や高速移動には不向きです。

▶ エアクッション

ストローク終端の手前から排気を絞って空気を圧縮し、

その反発力で負荷の運動エネルギーを吸収する方法です。

クッションニードルで吸収力の調整が可能ですが、

絞りすぎるとストロークが途中で止まったり、

動作不良を起こすため注意が必要です。

クッションには吸収できる運動エネルギー量に限界があり、

負荷が重い・速度が速い場合にはショックアブソーバなど

外部の緩衝機構を併用することが推奨されます。

クッション設計のポイントは、

▶ 負荷の質量と終端速度を正しく把握し、運動エネルギーを計算すること

▶ 適切なシリンダサイズとクッション設定を選定すること

▶ 必要に応じてショックアブソーバを併用し、シリンダの耐久性を高めること

エアシリンダのクッション機構を正しく理解・活用することで、

装置の静粛性・耐久性・安全性を大きく向上させることができます。

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント