アルミフレームは軽量かつ加工性に優れるため、

機械装置や設備フレームの構造材として広く利用されています。

しかし、アルミは鋼材に比べて剛性が劣るため、

構造設計において剛性を高める工夫が必要です。

この記事では、剛性向上のための基本的な考え方と具体的な工夫を解説します。

剛性を高める基本原則

荷重を効率的に分散させる構造設計

構造全体に荷重を均等に分散させることで、

局所的な応力集中を防ぎ、たわみや変形を抑えることができます。

三角形構造の導入

トラス構造や斜材を用いることで、力の伝達を効率化し、剛性を向上させることができます。

支持点の増設

フレームの中間に支持点を追加することで、梁のたわみを軽減します。

壁構造の導入

壁を取り付けることで、フレーム構造が面としての剛性を持つようになります。

フレーム形状の最適化

形状を適切に選ぶことで、必要な剛性を維持しながら材料使用量を抑えることが可能です。

正方形や長方形断面の活用

- フレームの断面形状を大きくするほど曲げ剛性が向上します。

- 必要に応じて大断面のフレームを選定しましょう。

肉厚のフレームを使用

薄肉フレームではなく、厚肉フレームや高剛性シリーズ(例: ミスミのGFSシリーズ)を

選択することで、剛性を向上できます。

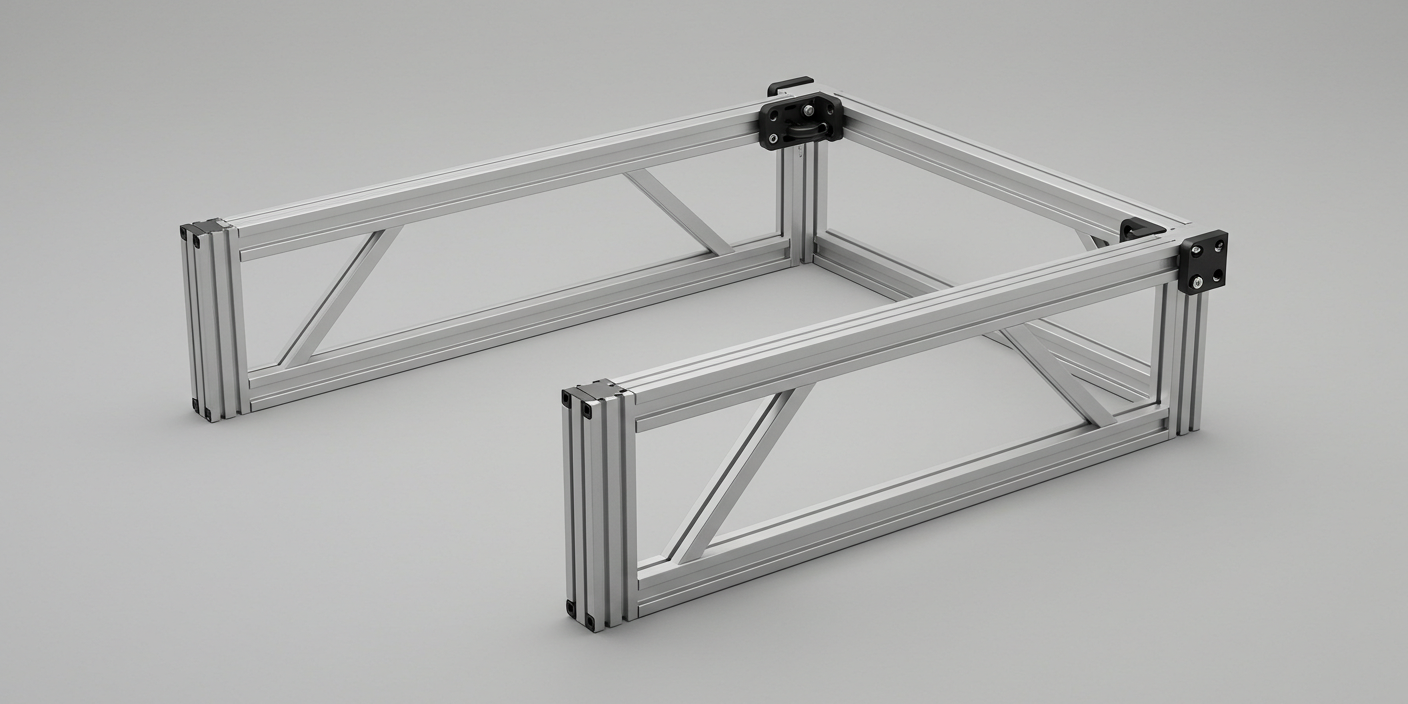

トラス構造とは?

トラス構造は、三角形の組み合わせを基本とする構造形式で、

建築や橋梁、機械設計などさまざまな分野で利用されています。

三角形は幾何学的に非常に安定した形状であり、

外部からの荷重を効率的に分散する特性があります。

トラス構造の基本原理

三角形の安定性

- 四角形などの他の多角形に比べ、三角形は形状が変形しにくい構造です。

- これは、三角形の各辺が相互に支え合うことで、外力に対して安定を保つためです。

力の分散

- トラス構造では、外力(荷重)がフレーム内の各部材に分散され応力として伝達されます。

- これにより、局所的な応力集中を防ぎ、全体の剛性が向上します。

トラス構造の特徴

トラス構造のメリット

トラス構造のデメリット

機械設計におけるアルミフレームでのトラス構造

アルミフレームを使用してトラス構造を作る場合、以下の工夫がポイントになります。

トラス構造を取り入れる際の注意点

接続部の設計を丁寧に

トラス構造では接続部が応力集中のポイントになるため、

強固な接続方法を選ぶ必要があります。

荷重の伝達経路を明確化

荷重がどの部材を通ってどこに伝達されるかをシミュレーションし、

必要に応じて部材を補強します。

剛性の防止

過剛性になりすぎると、振動を受けた際に応力が

局所的に集中してしまう場合があるため、適切な剛性設計が求められます。

トラス構造は、剛性を高めつつ軽量化を実現するための強力な手法です。

特にアルミフレームを利用した設計では、

三角形の安定性を活かしながら接続部や補強材を工夫することで、

より効果的な構造を作り出すことができます。

機械設計において、トラス構造を理解し適切に活用することで、

性能とコストの両立を図ることが可能です。

壁を利用して剛性を上げる方法

機械設計において、アルミフレームを使用した設備や装置のフレーム構造では、

剛性を高めることが重要です。

特に荷重や振動が大きい場合、適切な補強を施さないとフレームが変形し、

性能や耐久性に悪影響を及ぼす可能性があります。

その中で、壁構造を活用して剛性を上げる方法は非常に有効な手段の一つです。

本記事では、壁を利用する利点と設計のポイントについて詳しく解説します。

壁構造を利用するメリット

面剛性の向上

壁を取り付けることで、フレーム構造が面としての剛性を持つようになります。

これにより、たわみや振動を効果的に抑制できます。

軽量化と強度の両立

フレーム単体で剛性を上げようとすると、

太いフレームや補強材が必要になる場合がありますが、

壁を利用することで効率的に剛性を向上させつつ重量を抑えることが可能です。

外部要因からの保護

壁構造は剛性向上だけでなく、外部からの衝撃や埃の侵入を防ぐ役割も果たします。

壁を利用した設計のポイント

材質の選定

壁材は、アルミフレームの用途や必要な剛性に応じて選定します。

壁の取り付け方法

壁をフレームに固定する際のポイントは、接続部の剛性を確保することです。

壁の配置

壁の位置と枚数は、剛性に大きな影響を与えます。

一面のみの取り付け

一方向の剛性を高める場合に有効です。

複数面の取り付け

全体のねじれ剛性を向上させたい場合は、

複数面に壁を取り付けると効果的です。

対角配置

トラス構造の補助として壁を配置することで、

荷重の分散やねじれをさらに抑制できます。

設計事例

ケース1: 小型機器フレーム

ケース2: 高剛性を必要とする大型装置

ケース3: 防塵性と視認性が必要な設備

壁構造を取り入れる際の注意点

- フレームとの剛性バランス

- 壁材が強すぎる場合、フレーム側が先に変形する可能性があります。

- フレームと壁の剛性バランスを考慮しましょう。

- 追加重量の影響

壁材の重量増加がフレーム全体の設計に影響を与えることがあるため、

必要に応じて支柱や補強材を追加します。 - 振動特性の確認

- 壁を追加すると振動特性が変化することがあります。

- シミュレーションや試作を通じて最適な設計を目指しましょう。

壁構造を利用することで、アルミフレームの剛性を大幅に向上させることが可能です。

適切な壁材の選定と取り付け方法を工夫することで、

軽量化と強度のバランスを取った構造設計が実現します。

剛性向上だけでなく、防塵性や耐衝撃性といった付加価値も得られるため、

アルミフレームの可能性を最大限に活かすことができます。

アルミフレームの接続方法について

アルミフレームは機械設計や設備設計において、

軽量で加工しやすい特性から幅広く利用されています。

適切な接続方法を選ぶことで、強度やコスト、見栄えを最適化することが可能です。

以下では、ミスミのアルミフレームでよく用いられる接続方法を3つ紹介します。

1.突起付ブラケットを使用する接続方法

アルミフレームの溝にナットを挿入し、ブラケットとボルトで締結するシンプルな方法です。

特徴

メリット

適用例

簡易的な枠組みや軽負荷の構造物。

2.アルミフレーム用板金プレートを使用する接続方法

アルミフレームの溝にナットを挿入し、板金プレートとボルトで締結する方法です。

突起付ブラケットとの併用も可能です。

特徴

メリット

適用例

- 振動や荷重が大きい設備。

- 長期間の使用を想定したフレーム構造。

3.端面にタップを追加工し、側面にザグリ追加工を行う接続方法

アルミフレーム端面にタップ加工を施し、側面にはザグリ追加工を行い、ボルトで直接固定する方法です。

特徴

メリット

注意点

適用例

- デザイン性を重視したフレーム構造。

- コストパフォーマンスを求める小型設備。

ミスミのアルミフレームは多彩な接続方法を選べる点が大きな魅力です。

突起付ブラケット は低コストで手軽に使用可能。

板金プレート は剛性を高めたい場合に最適。

タップとザグリ加工 は見栄えや部品削減を重視する場合に効果的です。

設計の目的や使用条件に合わせて最適な接続方法を選ぶことで、

効率的かつ美しいフレーム構造を実現できます。

ミスミのアルミフレームブラケットの許容荷重について

アルミフレームは機械設計や設備構造において幅広く使用されており、

その接続にはブラケットが欠かせません。

特に、ブラケットの許容荷重を正しく理解しておくことは、

設計段階での安全性と信頼性を確保する上で重要です。

許容荷重とは?

ミスミのカタログでは、各種ブラケットに対して許容荷重が記載されています。

ここでいう許容荷重とは、以下の条件下でブラケットが

その位置を保持できる荷重の上限を表しています。

すべての取付穴にボルトを用いて固定していること

荷重がブラケットにかかっても破断や滑りが発生しない状態

つまり、設計者がブラケットを選定する際の基準となる値です。

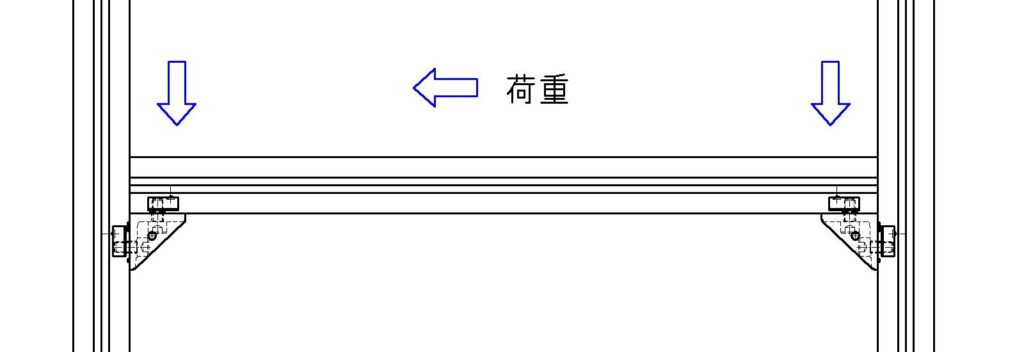

許容荷重の測定条件

ミスミのアルミフレームブラケットの許容荷重は、特定の測定条件の下で試験されています。

代表的な条件は次の通りです。

- 構造モデル

- 2本の垂直なフレームを立て、その間に横向きにフレームを渡す構造。

- 横向きのフレームの下に2個のブラケットを取り付け、各ブラケットの許容荷重を試験。

- 荷重のかかり方

- 横向きのフレームに荷重を加え、その荷重を下部のブラケットで支える形式。

- ブラケットの固定方法

- ブラケットのすべての取付穴をボルトで固定し、滑りや変形が発生しない状態を確認。

【ジョイント・ブラケット・ナット 商品特長・選び方】- ブラケット許容荷重の考え方

引用-ミスミ公式ページ

許容荷重の理解と活用ポイント

1. 設計での注意点

カタログに記載された許容荷重は、設計段階での安全性を見積もるための基準値です。

実際の使用では、動的荷重や振動などの影響を考慮し、

十分な安全率を見込んでブラケットを選定することが重要です。

2. ブラケット選定のポイント

許容荷重はブラケットのサイズや形状、材質によって異なります。

カタログで具体的な値を確認し、設計条件に合致するブラケットを選びましょう。

3. ボルト固定の重要性

許容荷重はブラケットのすべての取付穴を正しくボルトで固定した場合の値です。

ボルト固定が不十分であれば、想定荷重を保持できない可能性があります。

ミスミのアルミフレームブラケットは、

多様な形状や用途に対応したラインナップがあり、

それぞれの許容荷重がカタログに明記されています。

この許容荷重を正しく理解し、

安全率を考慮した上で設計を行うことで、

フレーム構造の強度と信頼性を確保することができます。

特に荷重の大きい設備や動的荷重がかかる場面では、

設計段階での確認が重要です。

ミスミのカタログを活用し、

用途に合ったブラケットを選定することで、

より安全で高品質な設計を実現しましょう。

剛性を高める工夫

補強材の追加

- クロスブレース(斜め材)の配置

フレーム間に斜めに補強材を配置することで、横方向の剛性が向上します。

特に垂直方向の揺れやねじれを抑える効果があります。 - 補強プレートの活用

接合部に補強プレートを追加することで、

接続強度を高めるとともに全体の剛性を向上させます。

接続方法の工夫

荷重分散の工夫

振動や動的荷重への対応

設計時のポイント

フレームシリーズの選定

- 剛性重視の場合:GFSシリーズ

高剛性が求められる場合は、GFSシリーズのフレームを選択しましょう。 - コストと剛性のバランス:HFSシリーズ

標準的な剛性で十分な場合は、HFSシリーズが最適です。

接続部の剛性確保

接続部は構造全体の剛性に大きく影響するため、

適切なブラケットや補強プレートを選び、確実に固定しましょう。

静的荷重と動的荷重の考慮

フレーム設計時には、静的な荷重だけでなく、

動的荷重や振動も考慮することが重要です。

特に振動が発生する環境では、防振対策を徹底する必要があります。

まとめ

アルミフレームの剛性を高めるには、基本的な構造設計に加えて、

補強材や接続方法、材料選定などを工夫することが重要です。

特にミスミのアルミフレームを利用する場合は、

豊富なラインナップや接続部品を活用することで、

設計目的に応じた最適なフレーム構造を実現できます。

設備や装置の安定性を確保しつつ、

必要な剛性を確保するために、これらのポイントをぜひ参考にしてください。

コメント