機械設計では、部品や構造体にさまざまな荷重がかかりますが、

中でも圧縮荷重に対する材料の耐久性を示す「圧縮強度」は重要な選定要素の一つです。

圧縮強度が不足すると、材料が塑性変形や破壊を起こし、

機械の性能や安全性に悪影響を及ぼす可能性があります。

本記事では、圧縮強度を特に考慮すべき代表的な設計シーンを解説し、

適切な材料選定のポイントを紹介します。

圧縮強度とは?

圧縮強度とは、材料が圧縮荷重を受けた際に破壊するまでの最大応力を指します。

単位はMPa(メガパスカル)で表され、

数値が大きいほど圧縮荷重に対する耐性が高いことを意味します。

圧縮強度が重要な理由

荷重支持部の耐久性向上

軸受やブッシュ、ベースプレートなどの部品は、圧縮荷重を受けることが多く、

適切な圧縮強度を確保することで変形や破損を防ぐことができます。

座屈や塑性変形の防止

フレームや支柱などの構造部品では、圧縮強度が不足すると座屈や塑性変形を起こし、

機械の剛性が低下する可能性があります。

摩耗や疲労破壊の抑制

ボルトの座面や摺動部品は、局所的な圧縮荷重がかかるため、

圧縮強度が低いと表面がへこみ、摩耗や疲労破壊の原因になります。

適切な材料を選定することで、長期間の使用でも安定した性能を維持できます

機械設計において圧縮強度を考慮する場面

機械設計では、部品や構造体にかかる応力を適切に評価し、

最適な材料を選定することが重要です。

特に圧縮強度は、材料が圧縮荷重に対して

どの程度耐えられるかを示す基本的な特性であり、

多くの設計シーンで考慮されます。

圧縮強度を軽視すると、部品の変形や破損が発生し、

機械の安定性や寿命に悪影響を及ぼす可能性があります。

本項では、機械設計において圧縮強度を特に考慮すべき代表的な場面について解説します。

シャフト・軸受・ブッシュなどの摺動部品

回転運動や往復運動を支えるシャフト・軸受・ブッシュなどの部品は、

圧縮荷重が直接加わるため、圧縮強度が非常に重要です。

圧縮強度が低いと、材料のへたり(永久変形)や、

摩耗の進行が早くなる原因となります。

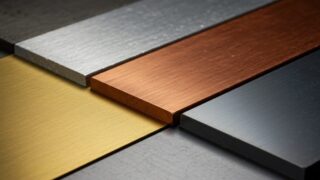

- 一般的に炭素鋼(S45C)や合金鋼(SCM440)を使用し、表面硬化処理を施す

- ブロンズ(CAC402)や含油焼結合金(SAE841)を使用すると耐摩耗性が向上

- 軽量で自己潤滑性が必要な場合はMCナイロンやPOMなどのエンジニアリングプラスチックを採用

ボルト・締結部の座面やスペーサー

ボルトの締結部では、座面やスペーサーに局所的な圧縮荷重が集中します。

圧縮強度が不足すると、座面が陥没し、ボルトの緩みや破断の原因になります。

- 一般的にS45CやSCM435(クロムモリブデン鋼)を採用し、熱処理で硬度を向上

- 軽量化が必要な場合はA7075(超々ジュラルミン)などの高強度アルミを使用

- 高温環境ではSUS630(析出硬化系ステンレス)が有効

フレーム・支柱・ベースプレート

機械や装置のフレーム・支柱・ベースプレートは、全体の荷重を支えるため、

圧縮強度が不足すると座屈変形や割れが発生し、機械の剛性低下につながります。

フレーム・支柱の材料選定

ベアリング・ローラーの転がり部

ベアリングやローラーは、荷重が転動体(ボールやローラー)に集中するため、

圧縮強度が低いと表面がへこみ(圧痕)、異常摩耗や寿命の低下を引き起こします。

ベアリング・ローラーの材料選定

金型やプレス加工部品

金型やプレス加工部品は、打ち抜きや成形時に大きな圧縮荷重がかかるため、

圧縮強度が低いと摩耗や破損が発生しやすくなります。

金型の材料選定

圧縮強度と座屈の関係性について

機械設計において、圧縮荷重がかかる部品の強度評価は非常に重要です。

特に、材料の圧縮強度と座屈は密接に関係しており、適切な設計を行わないと、

部品が期待する強度を発揮できずに変形や破損を引き起こす可能性があります。

本記事では、圧縮強度と座屈の関係性について解説します。

座屈とは?

座屈とは、細長い部材が圧縮荷重を受けたときに、

突然横方向に変形してしまう現象を指します。

これは、材料の強度とは関係なく、

部材の形状(スレンダー比)や固定条件に依存するため、

圧縮強度が高い材料を使用しても、座屈が発生する可能性があります。

圧縮強度と座屈の関係

圧縮荷重がかかる部材において、

座屈が発生するかどうかは「座屈荷重」と「材料の圧縮強度」の比較によって決まります。

このため、設計時には単に圧縮強度を考慮するだけでなく、

座屈荷重を計算し、安全率を考えた設計を行うことが重要です。

座屈を防ぐための設計ポイント

座屈を防ぐためには、以下の対策が有効です。

部材を太くする(スレンダー比を小さくする)

支持条件を強化する(片持ちではなく両端固定にする)

座屈しにくい形状を選定(I型鋼、角パイプなど断面二次モーメントが大きい形状)

座屈強度の高い材料を選定(高弾性率の材料を使用する)

圧縮強度は、圧縮荷重に耐える材料の能力を示す指標ですが、

細長い部材では座屈が支配的な要因となります。

機械設計においては、材料強度だけでなく、

形状や支持条件を考慮した座屈対策が必要です。

適切な強度設計を行い、安全で長寿命な機械設計を実現しましょう。

まとめ

圧縮強度は、軸受・ブッシュ・ボルト座面・フレーム・ベアリング・金型など、

機械設計のさまざまな部品で重要な要素となります。

圧縮荷重を適切に評価し、用途に応じた材料を選定することで、

部品の変形や破損を防ぎ、機械の耐久性を向上させることが可能です。

また、圧縮強度だけでなく、引張強度・疲労強度・靭性・加工性なども

総合的に判断することが重要です。

適切な材料を選ぶことで、機械の信頼性を高め、

長期間にわたって安定した運用が可能になります。

コメント