軸受(ベアリング)は、回転運動を支えるための重要な機械要素です。

摩擦を低減し、スムーズな回転を可能にすることで、

機械の性能や寿命に大きく寄与します。

軸受の種類や選定は、機械の動作環境や負荷条件に依存しており、

適切な軸受を選ぶことが機械の効率向上やトラブル回避につながります。

本記事では、軸受の基本的な機能、種類、そして選定ポイントについて解説します。

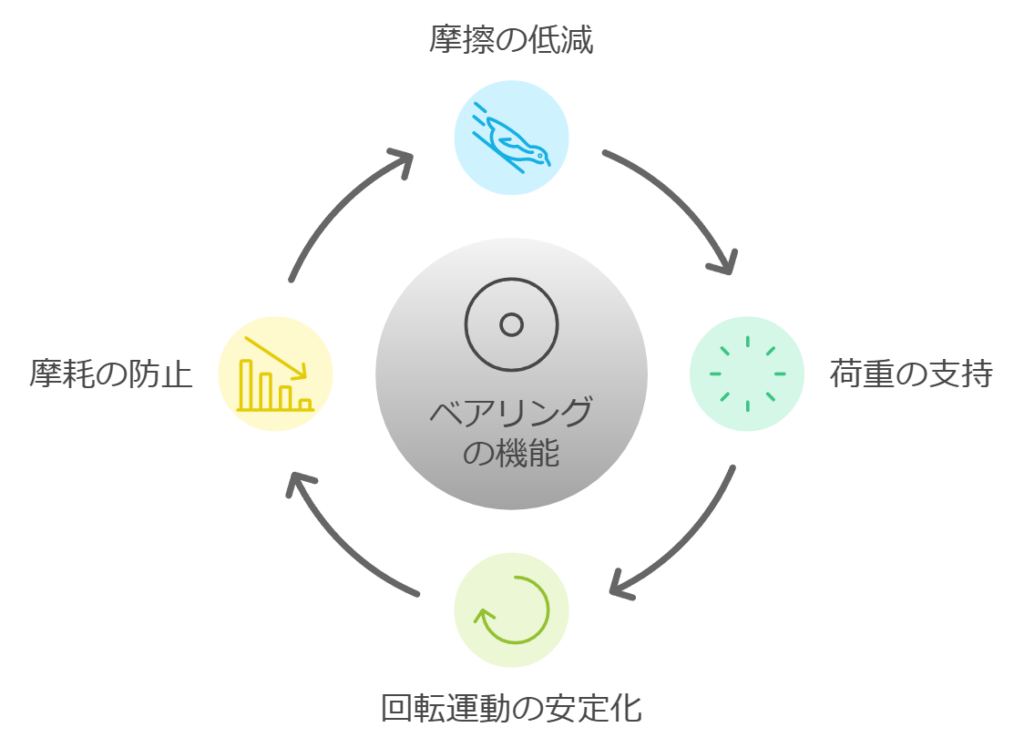

軸受(ベアリング)の基本的な機能

摩擦の低減

軸受は、回転や移動をスムーズに行うため、接触面間の摩擦を最小限に抑えます。

これにより、エネルギー損失を低減し、機械の効率を向上させます。

荷重の支持

軸受は、回転軸にかかるラジアル方向やアキシャル方向の荷重を支持します。

回転運動の安定化

回転軸を正しい位置に保ちながら、

軸の振動や揺れを最小限に抑えることで、機械の動作を安定させます。

摩耗の防止

軸受は、軸と固定部品の直接接触を防ぎ、摩耗を減らすことで部品の寿命を延ばします。

軸受の種類

深溝玉軸受(ボールベアリング)

内輪と外輪の間に玉(ボール)を配置して摩擦を軽減します。

主に回転速度が高く、ラジアル荷重を受ける場面で使用されます。

玉の接触面積が小さいため、摩擦損失が少ないのが特徴です。

ころ軸受(ローラーベアリング)

玉の代わりに円筒形のローラーが使用される軸受です。

接触面積が大きく、重い荷重に耐えることができるため、

ラジアル荷重が大きい場面で使用されます。

テーパーローラーベアリング

円錐状のローラーを使用したベアリング。

ラジアル荷重とアキシャル荷重の両方に耐えることができます。

スラストベアリング

主にアキシャル荷重を受けるための軸受です。

スラスト玉軸受やスラストローラーベアリングがあり、

用途に応じて使い分けられます。

ニードルベアリング

内輪と外輪の間に細長い針状のころ(ニードル)を配置して摩擦を軽減します。

主にスペース制限がある場所で高ラジアル荷重を受ける用途に使用されます。

ころの接触面積が大きいため、高荷重に耐えられる一方で、

回転速度は比較的低めなのが特徴です。

ベアリングユニット

軸が多少ずれても自動的に調整する機能を持つベアリングユニット

軸の変位が発生しやすい環境で使用されます。

用途別軸受け選定早見表

| 軸受の種類 | 主な特徴 | 受けられる荷重の種類 |

|---|---|---|

| 深溝玉軸受 (ボールベアリング) | 摩擦が少なく、高速回転に向く。 構造がシンプルで汎用性が高い。 | 主にラジアル荷重 軽いアキシャル荷重 |

| ころ軸受 (ローラーベアリング) | 接触面積が大きく、高荷重に強い。 低速~中速向き。 | 主にラジアル荷重 |

| テーパーローラー ベアリング | ラジアル荷重とアキシャル荷重を 同時に受けられる。 | ラジアル荷重 アキシャル荷重 |

| スラストベアリング | アキシャル荷重専用。低速向き。 | 主にアキシャル荷重 |

| ニードルベアリング (針状ころ軸受) | ころの径が細く、 コンパクトで高荷重に耐える。 | 主にラジアル荷重 |

| ベアリングユニット (ハウジング付き軸受) | 軸の傾きや芯ずれを吸収可能。 | ラジアル荷重 (構造によってはアキシャルも可) |

選定のコツ

軸受の選定ポイント

荷重条件

軸受にかかる荷重の大きさと方向(ラジアル荷重、アキシャル荷重)を確認します。

ラジアル荷重が大きい場合はローラーベアリング。

アキシャル荷重が大きい場合はスラストベアリングが適しています。

回転速度

軸受が対応できる回転速度も選定の重要な要素です。

高速回転が要求される場合は、玉軸受が適しており、

低速でも高負荷がかかる場合はローラーベアリングが選ばれます。

使用環境

軸受が使用される環境も選定時に考慮します。

湿度、温度、粉塵などの要因によって、

特殊な潤滑材や密封された軸受が必要になることがあります。

例えば、高温環境では耐熱性の高い材料や潤滑剤が必要です。

潤滑方法

軸受には潤滑が不可欠で、適切な潤滑方法を選定する必要があります。

オイル潤滑とグリース潤滑が一般的で、用途や環境に応じて適した方法を選びます。

寸法と取り付けスペース

使用する機械の設計寸法に合った軸受を選定することが重要です。

軸受の外径、内径、幅が設計寸法に合うか確認します。

耐振動・耐衝撃性

振動や衝撃が発生しやすい環境では、耐久性の高い軸受を選定することが重要です。

ベアリングの軸径とサイズの選定ポイント

機械設計において、ベアリングは軸受けの要として欠かせない要素部品です。

ベアリングの適切な選定は、機械の性能や寿命、コストに大きく影響します。

その中でも、軸径とサイズの選定は重要な要素です。

本項では、ベアリングの軸径とサイズを選定する際のポイントを解説します。

ベアリングの軸径とサイズが重要な理由

ベアリングの軸径とサイズは、次の要因に影響します:

軸径とサイズ選定の基本的な考え方

基本軸径(d)の決定

軸径(d)は、ベアリング内輪が取り付けられる部分の直径で、

設計荷重や使用条件に基づいて決定します。

ベアリング外径(D)の選択

外径(D)はハウジングのサイズに影響を与えるため、

設置スペースや機械全体の設計制約を考慮します。

小スペースの場合、小型で高荷重対応のベアリングを検討します。

(例:ニードルローラーベアリング)

大型機械では剛性を優先し、大外径のベアリングを選定します。

幅(B)の選択

ベアリングの幅は、軸方向の荷重能力や剛性に影響を与えます。

軸方向のスペースが限られている場合、幅の狭いベアリングが有効。

軸方向の荷重が大きい場合は、幅が広いタイプを選びます。

選定の具体的なポイント

荷重条件を考慮

ベアリングにかかる荷重は、ラジアル荷重(軸方向に直角)と

アキシアル荷重(軸方向)があり、

それぞれに適したベアリングを選ぶ必要があります。

回転速度を考慮

回転速度が高い場合は、精密な寸法と摩擦を抑える設計が求められます。

高速回転には次のポイントを確認します。

設置スペースを確認

機械内部のスペースに制約がある場合、薄型や小型のベアリングが有効です。

使用環境を配慮

使用環境に応じてサイズや材質の選定が必要です。

標準規格を活用

ベアリングのサイズは、ISOやJISの規格に基づいており、標準化されています。

サイズ選定の具体例

小型軽量機械の場合

重荷重産業機械の場合

狭いスペースが要求される場合

主なメーカー

NTN株式会社 メーカーページはこちら

日本精工株式会社(NSK) メーカーページはこちら

まとめ

軸受は、回転運動を支え、機械の動作効率や耐久性を高めるために不可欠な機械要素です。

荷重条件、回転速度、使用環境、寸法、寿命、振動などの要素を考慮し、

適切な軸受を選定することが、機械の信頼性やパフォーマンスを向上させる鍵となります。

適切な選定とメンテナンスを行うことで、機械の長寿命化とコスト削減が期待できます。

また、ベアリングの軸径とサイズの選定は、機械設計において非常に重要な工程です。

荷重条件、回転速度、設置スペース、使用環境などの要素を総合的に考慮し、

適切なベアリングを選ぶことで、機械の性能向上や寿命の延長が可能になります。

また、標準規格のサイズを活用することで、

コストとメンテナンス性を両立させることができます。

ベアリング選定は慎重に行い、

長期的な視点で機械の信頼性を高める設計を心がけましょう。

コメント