平ベルトコンベアの不具合を防ぐためには、

プーリーの加工を工夫することが有効です。

スリップを防ぐにはローレット加工やゴムライニングを施し、

蛇行を防ぐにはクラウン加工や桟溝加工を活用することで、

安定した搬送を実現できます。

これらの工夫を適切に施すことで、

ベルトの長寿命化やメンテナンスの負担軽減にもつながります。

コンベアの設計や選定を行う際は、

プーリーの設計も考慮することで、

より信頼性の高いシステムを構築できるでしょう。

スリップ防止対策

ベルトがプーリー上で滑ってしまうと、搬送能力の低下や摩耗の原因になります。

以下の方法でスリップを防ぐことができます。

蛇行防止対策

ベルトが左右にずれてしまう蛇行は、

ベルトの損傷やライン停止の原因になります。

以下の方法で蛇行を防ぎます。

平ベルトコンベアの不具合は、

プーリーの設計を工夫することで大幅に改善できます。

スリップ対策にはローレット加工やゴムライニング、

蛇行防止にはクラウン加工や桟溝加工を活用し、

安定した搬送を実現しましょう!

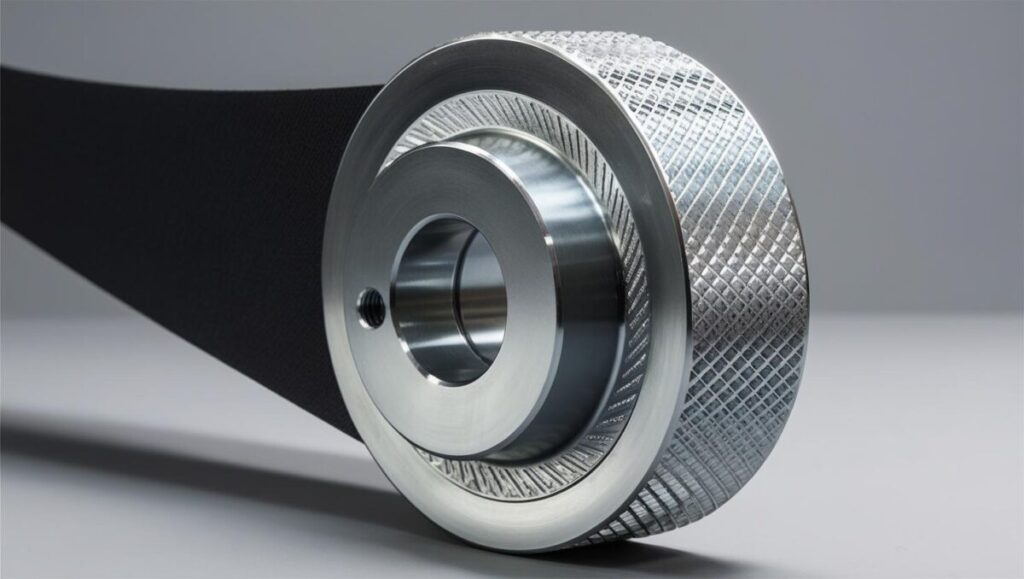

平ベルトプーリーのローレット加工とは?スリップ防止に効果的!

平ベルトコンベアでは、プーリーとベルトの摩擦が不足するとスリップが発生し、

搬送能力の低下やベルトの摩耗につながります。

こうした問題を防ぐために有効なのがローレット加工です。

ローレット加工とは?

ローレット加工とは、プーリー表面に細かい凹凸を刻む加工のことです。

この凹凸が摩擦を増やし、ベルトの滑りを防ぐ効果があります。

ローレット加工の特徴

ローレット加工の種類

ローレット加工には、主に以下の種類があります。

ローレット加工の注意点

過度なローレット加工はベルトを傷つける可能性があります。

適切な深さ・ピッチで加工することが重要。

硬いベルトでは効果が低いため、

ベルト材質に応じて他の対策(ゴムライニング等)と併用するとよい。

ローレット加工は、平ベルトのスリップを抑え、

安定した搬送を実現するための有効な手段です。

加工の種類やベルトの特性を考慮し、

適切な方法を選ぶことで、

トラブルの少ないコンベア設計が可能になります!

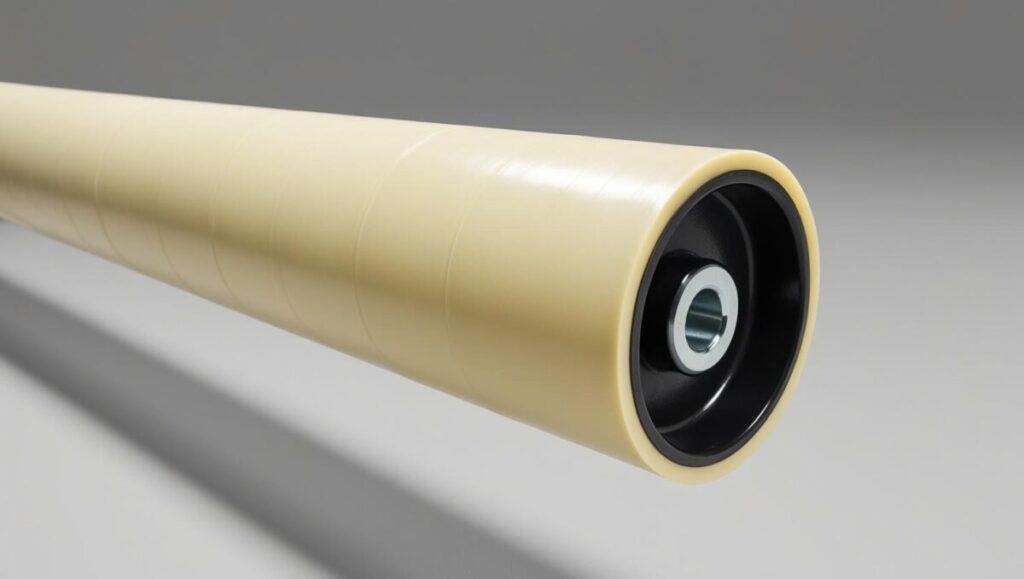

ゴムライニングとは?スリップ防止の効果的な方法!

平ベルトコンベアでは、プーリーとベルトの摩擦が不足すると

スリップが発生し、動力伝達が不安定になることがあります。

こうした問題を解決する方法の一つが、

プーリー表面にゴムライニングを施すことです。

ゴムライニングとは?

ゴムライニングとは、プーリーの表面にゴムを貼り付ける加工のことです。

ゴムの持つ高い摩擦力によって、

ベルトとプーリーの滑りを防ぎ、安定した駆動を実現します。

- 摩擦力の向上

- スリップを防ぎ、動力をしっかりと伝達できる。

- ベルトの摩耗を軽減

- 金属プーリーに比べてベルトへの負担が少ない。

- 水や油によるスリップ防止

- ゴムは適度な弾力があり、湿気や油の影響を受けにくい。

ゴムライニングの種類

ゴムライニングにはいくつかの種類があり、

用途によって選択が可能です。

ゴムライニングの注意点

ゴムの種類によって摩擦力や耐久性が異なるため、

用途に合ったものを選ぶことが重要。

長期間使用するとゴムが摩耗するため、

定期的な点検・交換が必要。

高温環境や薬品を使用する環境では、

耐熱・耐薬品性のあるゴムを選ぶとよい。

ゴムライニングは、プーリーとベルトの摩擦力を高め、

スリップを防ぐための効果的な方法です。

適切なゴムの種類を選び、定期的なメンテナンスを行うことで、

長期間安定したコンベア運用が可能になります!

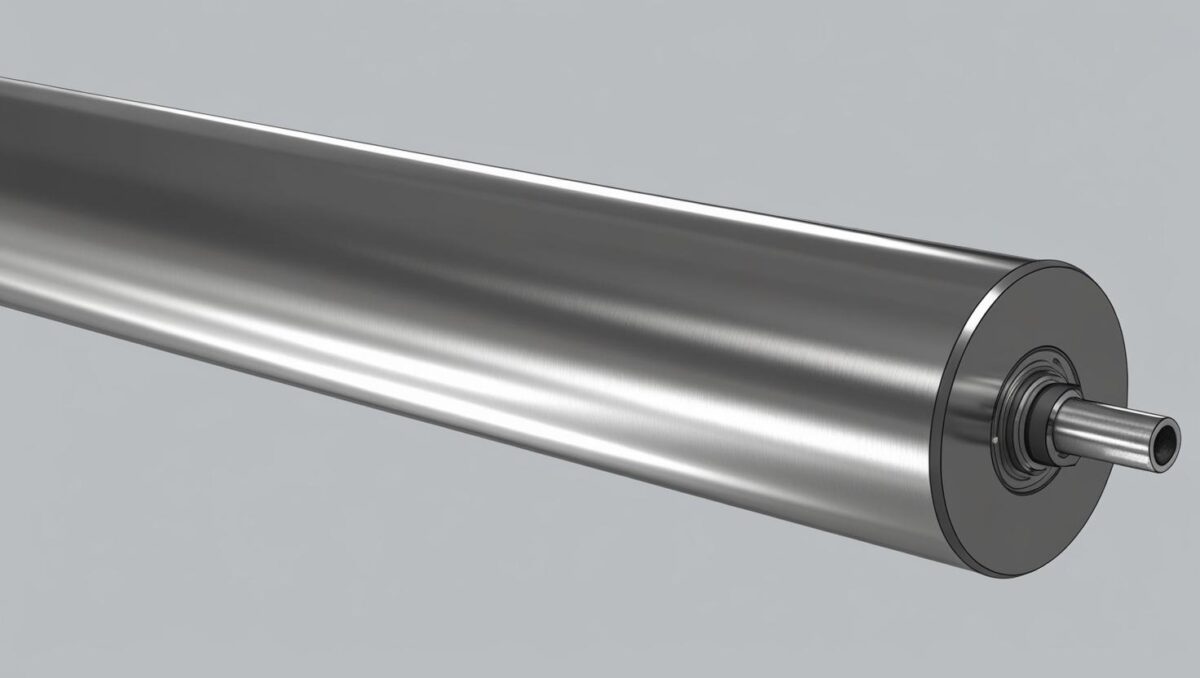

平ベルトプーリーのクラウン加工とは?蛇行防止に効果的な方法!

平ベルトコンベアでは、ベルトがまっすぐに走行せず、

左右に蛇行する(ズレる)問題が発生することがあります。

このような蛇行を防ぐための対策のひとつが、クラウン加工です。

クラウン加工とは?

クラウン加工とは、プーリーの中心を少し膨らませる形状にする加工のことです。

プーリーの直径が中央部分で大きく、

端に向かって小さくなるように削られています。

この形状にすることで、

ベルトが自然にプーリーの中央へと寄るようになり、

蛇行を防ぐ効果が生まれます。

なぜクラウン加工で蛇行が防げるのか?

ベルトは走行中、摩擦の影響で最も直径の大きい部分

に引き寄せられる性質があります。

クラウン加工ではプーリーの中央が一番大きいため、

ベルトは中央に戻ろうとするのです。

この仕組みによって、左右へズレそうになってもベルトが

自然に中心へ戻るようになり、蛇行を防ぐことができます。

ロクラウン加工のメリット

クラウン加工の注意点

クラウン加工は、

平ベルトプーリーの中央を少し膨らませることで、

ベルトの蛇行を防ぐ技術です。

シンプルな加工でありながら、

蛇行防止に大きな効果を発揮するため、

コンベアの安定した運用に役立ちます。

蛇行でお悩みの方は、

ぜひクラウン加工を検討してみてください!

平ベルトプーリーの桟溝加工とは?蛇行防止に役立つ加工方法!

平ベルトコンベアでは、ベルトが左右にズレる(蛇行する)

トラブルが発生することがあります。

このような問題を防ぐための対策のひとつに、

桟溝(さんみぞ)加工があります。

桟溝加工とは?

桟溝加工とは、プーリーの表面に溝を掘る加工のことです。

ベルトの裏側にも桟(突起)をつけておき、

その桟が溝にはまることで、

ベルトがまっすぐに走行するようになります。

なぜ桟溝加工で蛇行が防げるのか?

通常の平ベルトでは、走行中にテンション(張力)の変化や

荷重の偏りによってベルトがズレやすくなります。

しかし、桟溝加工を施すことで、

ベルトの桟(突起)がプーリーの溝にはまり、

物理的にズレることを防ぐことができます。

桟溝加工のメリット

桟溝加工の注意点

桟溝加工は、プーリーに溝を掘り、ベルトの桟(突起)を

その溝にはめることで蛇行を防ぐ加工方法です。

特に長距離搬送や高負荷のコンベアで有効な対策であり、

安定した搬送を実現することができます。

「ベルトがズレて困る」「滑りやすくて駆動力が安定しない」という場合は、

桟溝加工を検討してみてはいかがでしょうか?

まとめ

平ベルトコンベアの不具合を防ぐためには、

プーリーの加工を工夫することが有効です。

スリップを防ぐにはローレット加工やゴムライニングを施し、

蛇行を防ぐにはクラウン加工や桟溝加工を活用することで、

安定した搬送を実現できます。

これらの工夫を適切に施すことで、

ベルトの長寿命化やメンテナンスの負担軽減にもつながります。

コンベアの設計や選定を行う際は、

プーリーの設計も考慮することで、

より信頼性の高いシステムを構築できるでしょう。

コメント