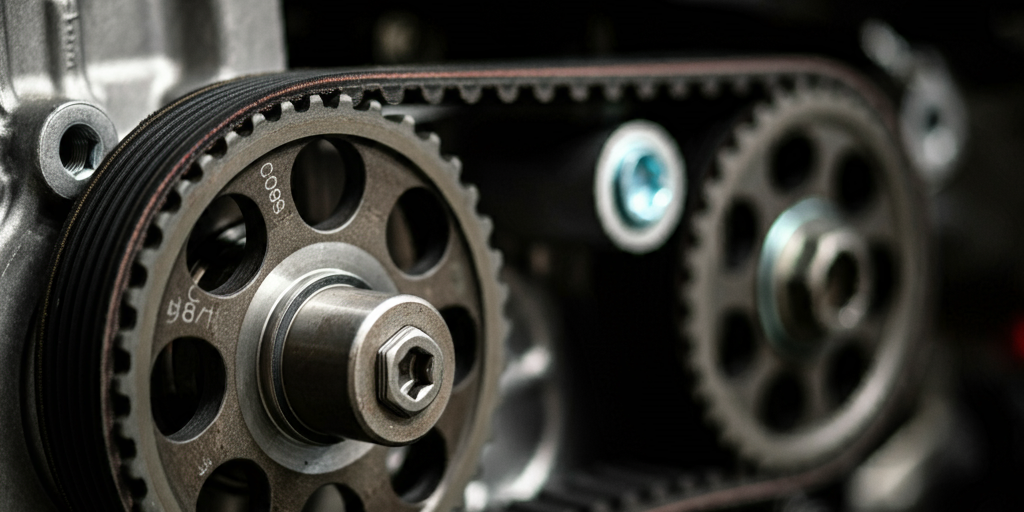

タイミングベルトは、歯車のような役割を果たしながら

動力伝達を行うベルトで、歯が噛み合うことで

正確なタイミングで回転力を伝達します。

これにより、スリップが発生せず、

正確な同期が必要なシステムで広く使用されています。

この記事では、タイミングベルトの特性と、

選定時に考慮すべきポイントについて解説します。

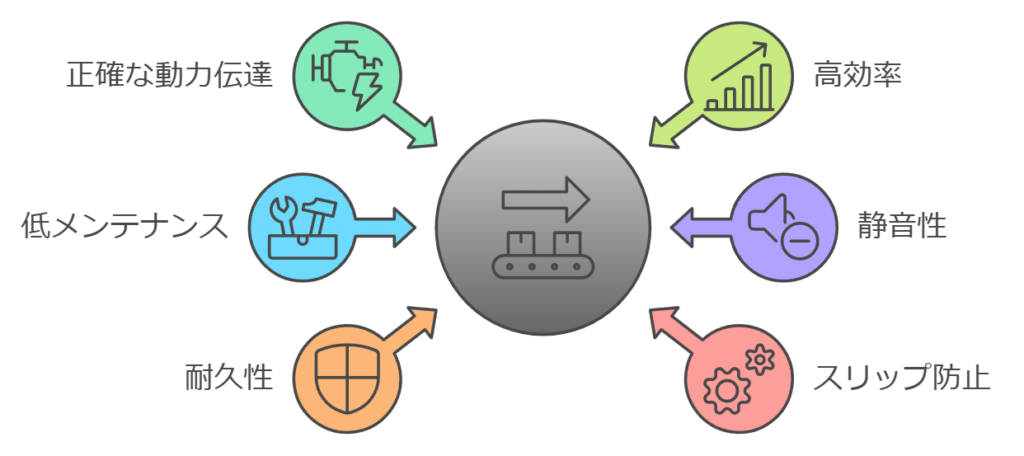

タイミングベルトの特性

正確な動力伝達

タイミングベルトは、ベルト自体に歯が付いており、

タイミングプーリーと噛み合って動力を伝達します。

このため、ベルトが滑ることなく、

正確に同期した動力伝達が可能です。

特に自動車のエンジンや、機械装置の中で

正確な制御が求められるシステムにおいて非常に重要です。

高効率な伝達

摩擦で動力を伝える平ベルトやVベルトに比べ、

歯の噛み合わせで動力を伝えるため、伝達効率が高いです。

摩擦ロスが少なく、機械の全体的な効率を向上させます。

低メンテナンス

ベルトの張りやテンションの調整が定期的に必要な他のベルトに比べ、

タイミングベルトは比較的低いメンテナンスで運用が可能です。

これは、噛み合わせのメカニズムによりスリップが発生しにくいためです。

静音性

タイミングベルトは、歯と歯がスムーズに噛み合う設計のため、

運転中の騒音が少ないです。

静音性が求められる設備や機械に適しており、

オフィス機器や家庭用電化製品でも採用されています。

耐久性と寿命

タイミングベルトは、強化された素材(例:ゴム、ポリウレタン)を使用されます。

耐摩耗性や耐久性が高く、長寿命です。

特に、温度や湿度、化学的な影響を受けにくい素材が使用されているため、

過酷な環境でも長期間安定して使用できます。

スリップ防止

タイミングベルトは、その構造上、

スリップが発生しない設計です。

一定の速度で動作させる必要がある機械や、

正確な位置決めが重要な装置に適しています。

タイミングベルト選定における設計動力の求め方

タイミングベルトを選定する際、重要な要素の一つが「設計動力」です。

設計動力を適切に求めることで、

信頼性の高い駆動システムを構築することができます。

本項では、設計動力の計算式や補正係数の重要性について解説します。

設計動力の基本式

設計動力は、実際にベルトで伝える動力(伝動動力)に、

使用条件に基づいた補正係数を乗じて求めます。

設計動力の式

\( \displaystyle 設計動力(kW)=伝動動力(kW)×総合補正係数\)

用語の説明

設計動力を求める手順

1. 伝動動力を確認

モーターやエンジンの定格出力や使用条件から伝動動力を確認します。

例えば、モーターの出力が 5kW である場合、伝動動力は 5kW となります。

2. 補正係数を計算

補正係数一覧表

タイミングベルトの選定における補正係数は、

ベルトシステムの動作条件や使用環境に応じた適切な調整を行うための重要な要素です。

| 補正係数 | 主な影響要因 | 値の範囲 |

|---|---|---|

| 負荷補正係数 | 衝撃や振動の程度 | 1.0~2.0 |

| 増速時の補正 | 増速比 | 0~0.5 |

| 運転時間の補正係数 | 運転時間の長さ | 0~0.4 |

| 起動停止の補正係数 | 起動・停止頻度 | 0.1~0.4 |

| アイドラ使用時の補正 | アイドラプーリーの有無 | 0~0.2 |

これらの係数を正しく適用することで、

設計の信頼性と効率性を向上させることができます。

メーカーのデータシートや設計基準を参考に、

具体的な値を適切に設定しましょう。

補正係数に関して下記項目で詳しく解説しています。

ぜひチェックしてください。

3. 総合補正係数を計算

各補正係数を合わせて総合補正係数を求めます。

例

- 負荷補正係数:1.5(中程度の衝撃)

- 増速時補正:0.3(増速比2.0)

- 運転時間補正:0.2(8時間運転)

- 起動停止補正:0.4(起動停止が頻繁)

- アイドラ補正:0.1(アイドラあり)

\( \displaystyle 総合補正係数=1.5+0.3+0.2+0.4+0.1=2.5\)

4. 設計動力を求める

伝動動力に総合補正係数を掛けます。

例

- 伝動動力:0.2kW

- 総合補正係数:2.5

\( \displaystyle 設計動力(kW)=0.2kW×2.5=0.5kW\)

設計動力の重要性

設計動力を正確に求めることで、

タイミングベルトが過負荷や摩耗で早期に破損するリスクを軽減できます。

また、余裕を持たせた設計を行うことで長寿命かつ高効率なシステムを構築できます。

タイミングベルトの選定では、設計動力を正しく計算することが不可欠です。

そのためには、伝動動力と使用条件を考慮した補正係数を適切に適用する必要があります。

設計時には、メーカーが提供する補正係数のデータを参考にし、

具体的な運転条件に応じた設計を心がけましょう。

タイミングベルト選定における補正係数の解説

タイミングベルトの選定において、

設計条件や使用環境に応じた補正係数を適用することは非常に重要です。

補正係数は、ベルトの伝動容量に影響を与える要因を数値化したもので、

適切に考慮することで信頼性の高い設計が可能になります。

以下では、各補正係数について詳しく解説します。

負荷補正係数

✅ 定義

負荷補正係数は、駆動システムにかかる負荷条件(衝撃や振動)を考慮するための係数です。

📌 特徴

🔍値の例

▶ 静的負荷:1.0

▶ 中程度の衝撃:1.5

▶ 大きな衝撃:2.0

✔ 適用例

例えば、工作機械の主軸のような静的負荷には係数1.0を使用し、

プレス機のような衝撃負荷には1.5以上の値を設定します。

増速時の補正

✅ 定義

タイミングベルトが増速用途(入力軸の回転速度よりも出力軸の回転速度が速い)で

使用される場合に適用する補正係数です。

📌 特徴

増速比が大きいほど補正係数も大きくなり、伝動容量が低下します。

🔍 値の例

▶ 等速または減速:0

▶ 増速比2.0:0.3

▶ 増速比4.0:0.5

✔ 適用例

増速比2.0の場合、0.3を設定します。

運転時間の補正係数

✅定義

ベルトが連続運転される時間を考慮するための係数です。長時間運転するほど摩耗や疲労の影響が大きくなるため、補正が必要です。

📌特徴

🔍値の例

▶ 1時間未満の運転:0

▶ 8時間運転:0.2

▶ 24時間連続運転:0.4

起動停止の補正係数

✅ 定義

ベルト駆動が頻繁に起動・停止を繰り返す場合に適用する係数です。

急激な負荷変動がベルトにかかるため、伝動容量を補正します。

📌 特徴

🔍 値の例

▶ 通常運転(起動停止が少ない):0.1

▶ 起動停止が頻繁:0.3~0.4

✔ 適用例

物流装置でベルトが頻繁に停止・起動する場合、0.4を設定

アイドラ使用時の補正

✅ 定義

タイミングベルトシステムにアイドラプーリーを使用する場合に適用する補正係数です。

アイドラプーリーはベルトの張力調整や経路変更に使用されますが、

摩耗や張力分布に影響を与えるため補正が必要です。

📌 特徴

🔍 値の例

▶ アイドラなし:0

▶ アイドラあり(内側):0.1

▶ アイドラあり(外側):0.2

タイミングベルトS5Mを用いたベルト幅選定の具体例

タイミングベルトの選定は、設計動力に基づき適切なベルトとその幅を選ぶプロセスです。

本項では、設計動力が 0.5 kW の場合を例に、タイミングベルト S5M の選定手順を解説します。

前提条件

設計動力に基づく基準伝動容量の確認

タイミングベルトの選定では、まず設計動力をもとに基準伝動容量表を参照します。

ここでは、プーリー歯数40と回転数300 rpmに対応する基準伝動容量を確認します。

基準伝動容量表(S5Mの一例)

| 回転数 [rpm] | 歯数 | 基準伝動容量 [kW] (ベルト幅10 mm) |

|---|---|---|

| 600 | 20 | 0.209 |

| 600 | 30 | 0.334 |

| 600 | 40 | 0.453 |

プーリー歯数40の場合、幅10 mmの基準伝動容量は 0.334 kW です。

設計動力と基準伝動容量の比較

設計動力(0.5 kW)が基準伝動容量(0.334 kW)を超えるため、

この条件では幅10 mmでは不足します。

そこで、幅補正係数を使用して適切なベルト幅を計算します。

ベルト幅補正係数を考慮した伝動容量の計算

ベルト幅補正係数を使用し、各ベルト幅での伝動容量を計算します。

\( \displaystyle 設計動力(kW)>基準伝動容量×ベルト幅補正係\)

| ベルト幅(mm) | 10 | 15 | 25 |

| 幅補正係数 | 1.00 | 1.59 | 2.84 |

幅10 mm:0.334kW×1.0≈0.33kW

→ 不足(設計動力0.5 kWに届かない)

幅15 mm:0.334kW×1.59≈0.53kW

→ 設計動力を満たす

幅25 mm:0.334kW×2.84≈0.95kW

→ 十分な余裕がある

選定結果

最小の条件を満たす幅15 mmでも選定は可能です。

しかし、余裕を持たせるために幅25 mmのベルトを採用することにします。

幅25 mmの場合、実際の伝動容量は0.91 kWで、設計動力0.5 kWを大きく上回ります。

タイミングベルト S5M における設計動力 0.5 kW での選定例をまとめると以下の通りです。

▶ 設計動力:0.5 kW

▶ 基準伝動容量(幅10 mm):0.32 kW

▶ 補正係数による計算結果

✔ 幅10 mm:0.33 kW(不足)

✔ 幅15 mm:0.53 kW(条件を満たす)

✔ 幅25 mm:0.95 kW(余裕がある)

📌最終選定:幅25 mm

タイミングベルトの選定では、必要な伝動容量を満たすだけでなく、

余裕を持った設計が求められます。

この例では、幅25 mmのベルトを選ぶことで、耐久性と信頼性を確保しています。

適切なベルト幅の選定は、駆動システムの寿命や効率に大きく影響するため、

条件に応じた慎重な判断が必要です。

タイミングべルトの選定において安全をみて余裕を持った設計が重要になります。

実際に選定する際は専用の選定ソフトなど使用して

適切なベルトの種類、幅を選定できるように心がけましょう。

タイミングベルトの選定ポイント

タイミングベルトを選定する際には、

ベルトの特性と使用条件に応じた適切なベルトを選ぶことが重要です。

選定時には以下の要素を考慮します。

使用目的と負荷

使用する機械や装置にかかる負荷やトルクを正確に把握することが重要です。

特に、高トルクを必要とする用途では、

強度の高いタイミングベルトを選定する必要があります。

高負荷の機械駆動部では、

耐久性の高い強化ゴムや金属繊維を使用したベルトが適しています。

ベルトの歯形状

タイミングベルトには、歯形状が様々なタイプが存在します。

代表的なものには、HTD(High Torque Drive)タイプやTタイプがあります。

HTDタイプは、大きなトルクを伝達する用途に向いています。

Tタイプは比較的軽負荷で精度が求められる用途に適しています。

ベルトの幅と長さ

タイミングベルトの幅や長さは、伝達できる動力や、機械のレイアウトに影響します。

ベルト幅が広いほど、大きなトルクを伝達することができます。

しかし、機械の設計スペースや取り付けの制約も考慮しなければなりません。

ベルト長さも、正確な同期と張力の調整に重要です。

環境条件

タイミングベルトが使用される環境の条件も重要な選定ポイントです。

例えば、高温や低温の環境下では、耐熱性や耐寒性に優れた材質のベルトが必要です。

湿度や化学薬品の影響を受ける環境では、耐薬品性や耐水性のあるベルトを選定します。

回転速度

タイミングベルトは高速回転に適しています。

回転速度が極端に速い場合には、

ベルトの歯形状や材質、剛性などが性能に影響を与えます。

高速回転が求められる場合には、

精密な設計と適切なベルトの選定が必要です。

コストと供給

特殊な形状や材料を使用したタイミングベルトは、

コストが高くなる場合があります。

特殊なタイプは供給が限定される場合があります。

メンテナンスや交換の際に入手しやすいかどうかを考慮することも重要です。

主なメーカー

株式会社椿本チェイン メーカーページはこちら

株式会社ミスミ メーカーページはこちら

まとめ

タイミングベルトは、正確な動力伝達と高効率な性能を持ち、

広範な用途で使用されています。

正確な位置決めやスリップが許されない場面で特に有効であり、

選定時には使用環境、負荷、回転速度、歯形状、材質などを考慮する必要があります。

機械設計において、適切なタイミングベルトを選定することで、

システムの精度や効率を最大限に高め、

長期間にわたる安定した運転を実現することができます。

コメント