ベルトとプーリーは、機械設計における動力伝達や搬送に欠かせない要素です。

用途に応じた適切なベルト・プーリーの選定や設計の工夫により、

効率的で安定した運用が可能になります。

本記事では、各種ベルトとプーリーの基礎知識と

選定ポイントをわかりやすくまとめました。

ベルトの機能と選定ポイント

ベルトは、回転運動を柔軟に伝達できる機械要素の一つで、

モーターやエンジンの動力を滑らかに伝える役割を持ちます。

チェーンや歯車と比べて静音性が高く、

衝撃を吸収しやすい点が特徴です。

適切な選定を行うことで、

機械の効率向上や耐久性の向上が期待できます。

以下に、ベルト選定の重要なポイントを紹介します。

用途に応じたベルトの種類を選定

ベルトには、Vベルト、タイミングベルト、平ベルト、丸ベルトなどがあり、

それぞれ特性が異なります。

高い伝達効率が必要な場合はタイミングベルトを選定する。

負荷変動が少ない場合はVベルトを選ぶのが一般的です。

適切な張力(テンション)を確保

ベルトは適切なテンションがなければ、

スリップや摩耗の原因になります。

過度な張力は軸受の寿命を縮めるため、

適切な張り具合を調整することが重要です。

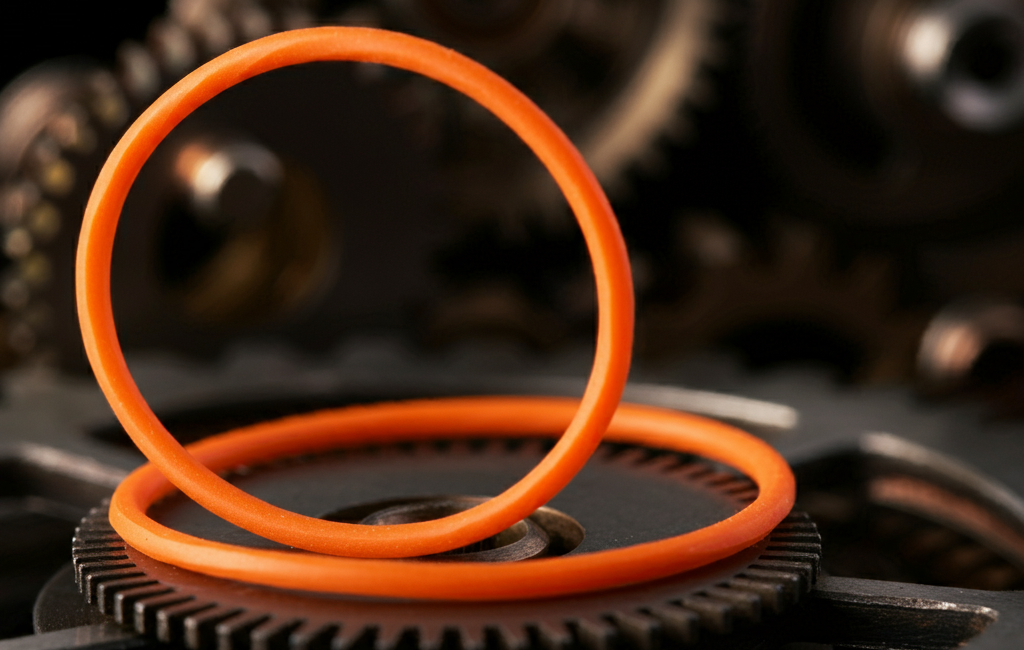

使用環境に適した材質を選択

ゴム製のベルトは一般的です。

高温環境や薬品の影響を受ける場合は、

耐熱性や耐薬品性に優れたベルトを選定する必要があります。

ウレタン製や強化繊維入りのベルトも選択肢の一つです。

プーリーとの適合性を確認

ベルトとプーリーの組合せが適切でないと、

動力伝達効率が低下したり、異常摩耗を引き起こします。

プーリーの溝形状やピッチを考慮し、適切なベルトを選ぶことが重要です。

適切なベルトの選定と管理を行うことで、

機械の安定稼働やメンテナンスの負担軽減につながります。

ベルトにおけるテンション調整

ベルト駆動では、適切なテンション(張力)が維持されていないと、

スリップや異常摩耗、振動の原因になります。

テンションが適正であれば、動力伝達の効率が向上し、

ベルトやプーリーの寿命も延ばせます。

ここでは、ベルトのテンション調整の重要なポイントを紹介します。

適切な初張力を設定する

初張力が不足すると、動作中にベルトが

滑りやすくなり、伝達効率が低下します。

逆に張りすぎると、プーリーや軸受に

過剰な負荷がかかり、寿命が短くなります。

ベルトの種類ごとに推奨される初張力を確認し、

適切に設定しましょう。

テンショナーを活用して自動調整

テンショナー(オートテンショナー)を導入することで、

張力を一定に保つことができます。

負荷変動が大きい装置や長期間メンテナンスができない環境では、

テンショナーの使用が効果的です。

ベルトのたるみや伸びを定期点検

使用環境や負荷によって、

ベルトは次第に伸びてしまいます。

定期的に張力を測定し、必要に応じて調整することで、

安定した駆動を維持できます。

特に、ゴムベルトやウレタンベルトは

伸びやすいため注意が必要です。

プーリー間の芯ずれを防ぐ

プーリーが適切に平行・直線上に配置されていないと、

ベルトの片寄りや異常摩耗が発生します。

取り付け時に芯ずれがないか確認し、調整することが重要です。

芯出しツールを使用すると、より精度の高い調整が可能です。

適切なテンション管理を行うことで、

ベルト駆動のトラブルを防ぎ、機械の安定稼働を実現できます。

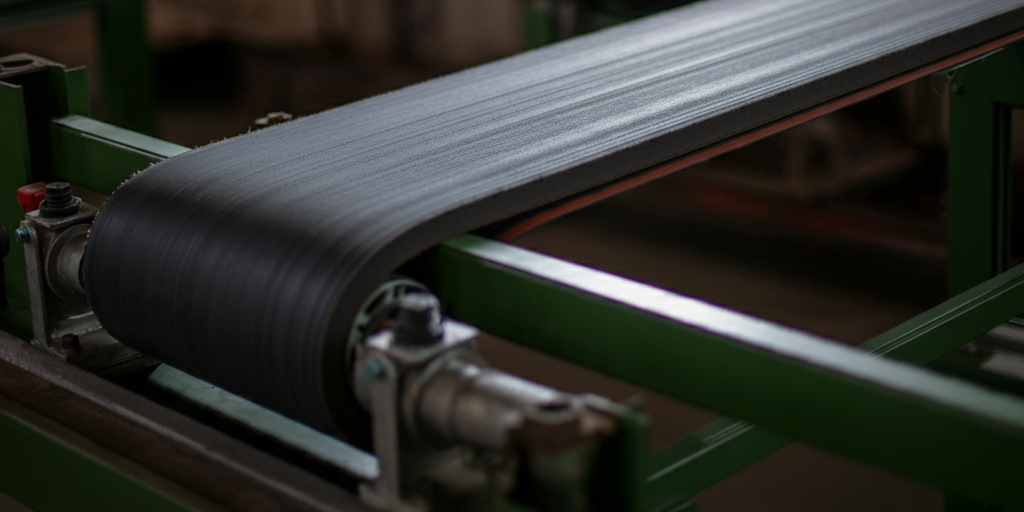

平ベルトの特性と選定ポイント【搬送コンベア】

平ベルトは、広い接触面積を活かした柔軟な動力伝達が可能な機械要素です。

従来のVベルトやタイミングベルトと比べて低い張力で使用でき、

滑らかな回転運動を実現できる点が特徴です。

適切な選定を行うことで、

伝達効率の向上や耐久性の確保が期待できます。

以下に、平ベルトの選定における重要なポイントを紹介します。

用途に応じた平ベルトの種類を選定

ゴム製、ウレタン製、キャンバス(布)製、レザー製などがあり、

用途に応じた選定が必要です。

高速回転や長距離伝達が求められる場合は、

強化繊維入りのベルトが適しています。

食品・医薬品業界では、耐油性や耐薬品性に

優れたウレタン製が選ばれることが多いです。

適切な張力(テンション)を確保

平ベルトはスリップを許容する設計が可能ですが、

適切な張力がないと動力伝達効率が低下します。

テンションを活用し、負荷変動による

張力の変化を抑えることで、安定した運転が可能になります。

ベルトの材質と環境適性を考慮

ゴム製の平ベルトは一般的で、耐摩耗性と柔軟性に優れています。

高温環境では、耐熱性のあるシリコンコーティングベルトを選定する。

耐薬品性や耐油性が求められる場合は、

ウレタン製や特殊コーティングを施したベルトが有効です。

プーリーとの適合性を確認

平ベルトはクラウン加工されたプーリーと組み合わせることで、

適切なセンタリングが可能になります。

プーリーの表面摩擦係数が低いとスリップしやすいです。

適切な表面処理(ラバーコーティング、滑り止め加工)を施すことが重要です。

平ベルトを適切に選定・管理することで、

低騒音でスムーズな動力伝達を実現し、

機械の安定稼働に貢献できます。

平ベルトの交換を簡単にする工夫

平ベルトは柔軟な動力伝達が可能な機械要素ですが、

長期間使用すると摩耗や劣化により交換が必要になります。

適切な設計や工夫を施すことで、交換作業をスムーズにし、

ダウンタイムを最小限に抑えることができます。

以下に、平ベルトの交換を簡単にするための重要なポイントを紹介します。

ジョイント式ベルトを採用

端部を接続できるジョイント式の平ベルトを採用することで、

プーリーを取り外さずに交換ができます。

金属クリップ式や熱溶着式など、

用途に応じたジョイント方法を選択できます。

テンション調整機構を設ける

スライド式モーターベースやテンショナーを導入すると、

ベルトの取外し・取付けが容易になります。

交換後の張力調整もスムーズに行うことができ、

適切なテンションを維持できます。

カップリングを活用した交換方法

プーリーを取り付ける軸を途中でカップリング接続 にする

ベルト交換時にカップリングを外せば、軸の間から簡単に取り外し可能

適切な保守スペースを確保

ベルト交換時に十分な作業スペースを確保できるよう、

機械レイアウトを考慮する。

狭いスペースでの交換作業が難しい場合、

点検口や開閉式カバーを設けることで作業性が向上します。

適切な設計と管理を行うことで、平ベルトの交換作業を効率化し、

機械の稼働率向上や保守コスト削減につなげることができます。

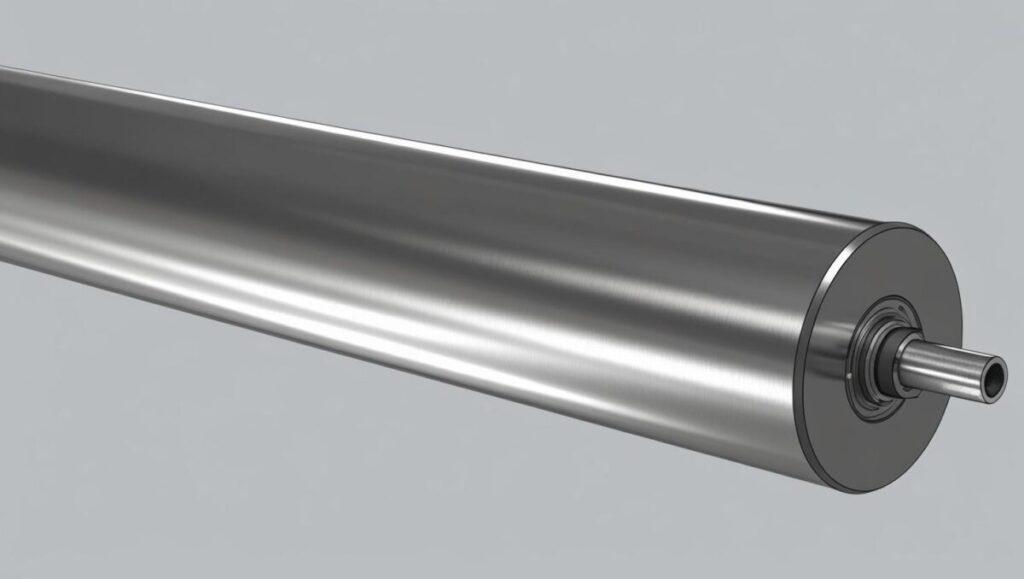

平ベルトコンベアのプーリー設計

平ベルトコンベアのプーリーは、

ベルトの走行安定性や耐久性に大きく影響します。

適切な設計を行わないと、蛇行、スリップ、摩耗の加速などの

トラブルが発生しやすくなります。

以下に、不具合を防ぐためのプーリー設計の工夫を紹介します。

ベルト蛇行を防ぐクラウン形状を採用

中央をわずかに高くするクラウン形状にすることで、

ベルトが中央に寄るように誘導し、蛇行を防ぐ。

クラウンの高さは、プーリー幅の0.5~1%程度が一般的。

過剰なクラウン形状は逆にベルトの負担となるため注意。

ベルトのスリップを防ぐ表面加工

駆動プーリーにはゴムライニング(ラグ加工)を施し、

摩擦力を高めてスリップを防止。

スチール製プーリーの場合、

適度な表面粗さを確保し、適正なグリップ力を持たせる。

適切なプーリー径でベルトの劣化を防ぐ

ベルトには最小曲げ半径があり、

プーリー径が小さすぎると内部繊維の損傷や早期劣化の原因となる。

メーカーの推奨する最小プーリー径を確認し、適正なサイズを選定する。

ベルトの張力調整機構を適切に設計

過度なテンションは軸受やベルトの寿命を縮めます。

逆に緩すぎるとスリップや蛇行の原因となるため、

適切な張力を維持できる構造を採用する。

スライド式やスプリング式のテンショナーを設け、

メンテナンス時に簡単に調整できるようにする。

適切なプーリー設計を行うことで、

平ベルトコンベアの不具合を未然に防ぎ、

安定した稼働を維持することができます。

アキュームコンベアの平ベルト選定【スライディングベルト】

スライディングベルト方式のアキュームコンベアは、

搬送物を一定時間保持しながらスムーズに流すための重要な装置です。

適切なベルトを選定することで、

摩擦抵抗の低減、耐久性の向上、スムーズな搬送が実現できます。

ここでは、スライディングベルト方式の平ベルトを

選定する際の重要なポイントを紹介します。

低摩擦素材のベルトを選定

スライディングベルトは、コンベアベルト上を滑るため、

摩擦係数の低いベルトを選定することが重要。

テフロン(PTFE)コーティングやウレタン表面処理を施したベルトは、

摩擦が少なく滑りが良いため、駆動負荷の低減につながる。

耐摩耗性に優れたベルト材質を選ぶ

長時間の連続運転やアキューム搬送による部分的な負荷を考慮し、

耐摩耗性の高い材質を採用。

ナイロンやポリエステル繊維を補強材に使用したベルトは、

摩耗や伸びが少なく、長寿命化に貢献。

搬送物との適切なグリップ力を確保

ベルト表面の材質やエンボス加工の有無を確認し、

搬送物が滑りにくい設計にする。

低グリップ仕様のベルトは、

アキューム時の搬送抵抗を減らし、均一な停止・流動を実現。

ラインプレッシャーを考慮

ベルトの摩擦係数を低くすることで、

ワークがスムーズに流れ、ラインプレッシャーを抑えられます。

複数のストッパーを設置し、

段階的にワークを止めるのも効果的です。

適切なベルトの選定を行うことで、スライディングベルト方式の

アキュームコンベアの性能を最大限に発揮し、安定した搬送が可能になります。

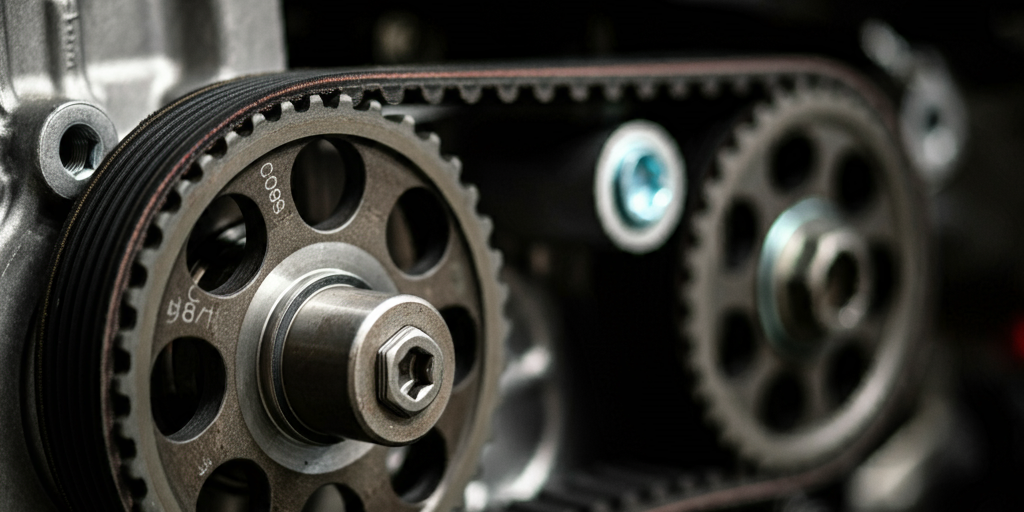

タイミングベルトの特性と選定ポイント

タイミングベルトは、ベルトの内側に刻まれた歯とプーリーの歯が

かみ合うことで動力を伝達する機械要素です。

滑りがなく、高い伝達精度を持つため、

自動機やロボット、工作機械などの精密な動力伝達が

求められる場面で使用されます。

適切な選定を行うことで、

高効率で安定した駆動が実現できます。

以下に、タイミングベルトの特性と選定の重要なポイントを紹介します。

滑りがなく、高精度な動力伝達が可能

ベルトの歯とプーリーの歯がかみ合うことで

スリップが発生しないため、精密な位置決めが可能。

Vベルトや平ベルトと比較して、一定の速度比を維持できるため、

同期が求められる機械に適している。

静音性とメンテナンス性に優れる

チェーン駆動に比べて静音性が高く、潤滑油のメンテナンスが不要。

摩耗が少なく、長期間にわたって安定した性能を発揮。

用途に応じたベルトの種類を選定

適切なピッチと幅を選定

ピッチ(歯の間隔)が小さいほど

精密な制御が可能だが、負荷能力は低くなる。

ベルト幅が広いほど伝達トルクが向上するが、

プーリーサイズの選定が重要。

適切な張力調整が必要

張力が不足すると歯飛びやバックラッシュが発生し、精度が低下。

過剰な張力は軸受やベルトの寿命を縮めるため、

適切な張り具合を維持することが重要。

使用環境に適した耐久性を確保

高温環境では耐熱性のあるベルトを選定し、

油や薬品の影響を受ける環境では耐薬品性の高いベルトを採用する。

屋外や湿気の多い環境では、防水性や耐候性を

考慮したベルトを選ぶことで長寿命化が可能。

適切なタイミングベルトの選定と管理を行うことで、

機械の効率向上とメンテナンスの負担軽減が期待できます。

タイミングベルトの種類と選定ポイント

タイミングベルトは、歯付きベルトの一種で、

滑りがなく高精度な動力伝達が可能な機械要素です。

用途に応じてさまざまな種類があり、適切な選定を行うことで、

伝達効率や耐久性を最大限に引き出すことができます。

インチピッチ規格(L・XL・H)の特徴と選定ポイント

インチピッチ規格のタイミングベルトは、

主に汎用的な用途で使用され、

小型機械や一般的な産業機械に適しています。

| 規格 | ピッチ(歯の間隔) | 特徴 |

|---|---|---|

| XL | 5.08mm(1/5インチ) | 小型機器向け。低トルク・高精度の駆動に適している。 |

| L | 9.525mm(3/8インチ) | 汎用性が高く、産業機械や印刷機などで広く使用。 |

| H | 12.7mm(1/2インチ) | 高負荷に対応。大きなトルクが必要な場面に適する。 |

✔ 選定ポイント

ミリピッチ規格(PX・STS)の特徴と選定ポイント

ミリピッチ規格は、より高精度で高負荷に対応可能な設計となっており、

ロボットや精密機械などで活用されています。

✔ 選定ポイント

タイミングベルト選定時の注意点

✔ 適切なピッチを選定

ピッチが小さいほど、精密な制御が可能だが、負荷能力が低くなる。

大きなトルクが必要な場合は、ピッチの大きいベルトを選定する。

✔ 材質や補強材を考慮

ゴム製は一般的だが、耐油・耐薬品性が求められる場合はウレタン製を選択。

スチールコードやアラミド繊維を補強材としたタイプは

伸びが少なく、高負荷用途に適している。

✔ プーリーとの適合を確認

同じ規格のベルトでも、プーリーの歯形状が異なると

適合しないため、事前に確認が必要。

適切なタイミングベルトを選定することで、

動力伝達の効率を最大化し、

機械の安定稼働と長寿命化につながります。

用途に応じた最適な規格を選び、

メンテナンス性にも考慮した設計を行いましょう!

Vベルトの特性と選定ポイント

Vベルトは、摩擦力を利用して動力を伝達する機械要素の一つであり、

産業機械や自動車、農業機械など幅広い用途で使用されます。

断面がV字型になっていることでプーリーとの接触面積が広く、

高い伝達効率を発揮します。

また、チェーンや歯車に比べて静音性に優れ、

衝撃吸収性が高い点も特徴です。

適切な選定を行うことで、

機械の効率向上や耐久性の向上が期待できます。

以下に、Vベルト選定の重要なポイントを紹介します。

用途に応じたVベルトの種類を選定

Vベルトには、スタンダートVベルト、レッドVベルト、

多溝Vベルトなどがあり、特性が異なります。

高トルク・高負荷用途ではレッドVベルトを選定する。

静音性や振動吸収性が求められる場合は、

多溝Vベルトを採用するのが一般的です。

適切な張力(テンション)を確保

Vベルトは適切なテンションがなければ、

スリップや摩耗の原因になります。

過度な張力は軸受やプーリーに負荷をかけ、

寿命を縮めるため、適切な張り具合の調整が重要です。

テンションゲージを用いて定期的に張力を確認し、

調整を行うことが推奨されます。

使用環境に適した材質を選択

一般的な環境ではゴム製Vベルト(クロロプレンゴムなど)が標準的です。

高温環境や油・薬品の影響を受ける場合は、

耐熱性や耐油性・耐薬品性を考慮して選定します。

食品機械やクリーンルームでは、

ウレタン製や特殊コーティングされたVベルトが選択肢となります。

プーリーとの適合性を確認

Vベルトとプーリーの組み合わせが適切でないと、

動力伝達効率が低下し、異常摩耗を引き起こします。

プーリーの溝形状やピッチが適合しているかを確認し、

適切なベルトを選定することが重要です。

摩耗したプーリーを使用するとベルト寿命が短くなるため、

定期的な点検・交換が推奨されます。

適切なVベルトの選定と管理を行うことで、

機械の安定稼働やメンテナンスの負担軽減につながります。

用途や環境に応じた最適なベルトを選び、

長期間の安定運用を実現しましょう。

丸ベルトの特性と選定ポイント

丸ベルトは、断面が円形のベルトであり、

動力伝達や搬送用途で広く使用される機械要素です。

主に小型機器や軽負荷の伝達に適しており、柔軟性が高いため、

プーリーの配置に自由度を持たせることができます。

また、継ぎ目のないエンドレスタイプや、

現場で長さを調整できるジョイントタイプがあり、

用途に応じた選定が可能です。

適切な丸ベルトを選定することで、

機械の効率向上や耐久性の向上が期待できます。

用途に応じた丸ベルトの種類を選定

丸ベルトには、ゴム製、ウレタン製、シリコン製などの

種類があり、それぞれ特性が異なります。

低負荷の動力伝達にはゴム製またはウレタン製が一般的です。

食品・医療機器用途では、

耐薬品性・耐熱性に優れたシリコン製の丸ベルトが選ばれます。

すべりクラッチ機能を持たせたい場合は、

適度な摩擦係数を持つ素材を選定する。

適切な張力(テンション)を確保

丸ベルトは適切な張力がないとスリップや脱落の原因になります。

過度な張力はベルトの伸びや軸受への

負荷増加につながるため、張り具合を調整することが重要です。

エラストマー製のベルトは伸縮性があるため、

テンション調整が比較的容易です。

使用環境に適した材質を選択

高温・耐薬品用途では

シリコン製やフッ素系樹脂を含んだベルトを使用する。

耐摩耗性が求められる場合は、

ウレタン製の高硬度タイプを選定する。

静電気対策が必要な場合は、

導電性を持つ帯電防止仕様のベルトが推奨される。

プーリーとの適合性を確認

丸ベルトの直径とプーリーの溝形状が適合していないと、

動力伝達効率が低下したり、ベルトが脱落しやすくなります。

小径プーリーを使用する場合は、

ベルトの曲げ特性を考慮し、適切な柔軟性を持つものを選定する。

溝の深さや角度が適切でないとベルト寿命が短くなるため、

プーリーの設計にも注意が必要です。

適切な丸ベルトの選定と管理を行うことで、

機械の安定稼働やメンテナンスの負担軽減につながります。

用途や環境に応じた最適なベルトを選び、長期間の安定運用を実現しましょう。

ベルトやプーリーは、機械設計において

伝達効率・耐久性・メンテナンス性に大きく影響を与える重要な要素です。

適切な選定と設計の工夫により、安定した運用と長寿命化が可能になります。

ぜひ、各記事を参考にして、最適なベルト・プーリー選定を行いましょう!

コメント