ブレーキは、機械設計において運動を制御するための重要な機械要素であり、

回転や移動する部品を遅らせたり、停止させたりする役割を果たします。

ブレーキは、機械の安全性、精度、効率に直結するため、適切な選定が求められます。

本記事では、ブレーキの基本機能と、

その選定時に考慮すべき重要なポイントについて解説します。

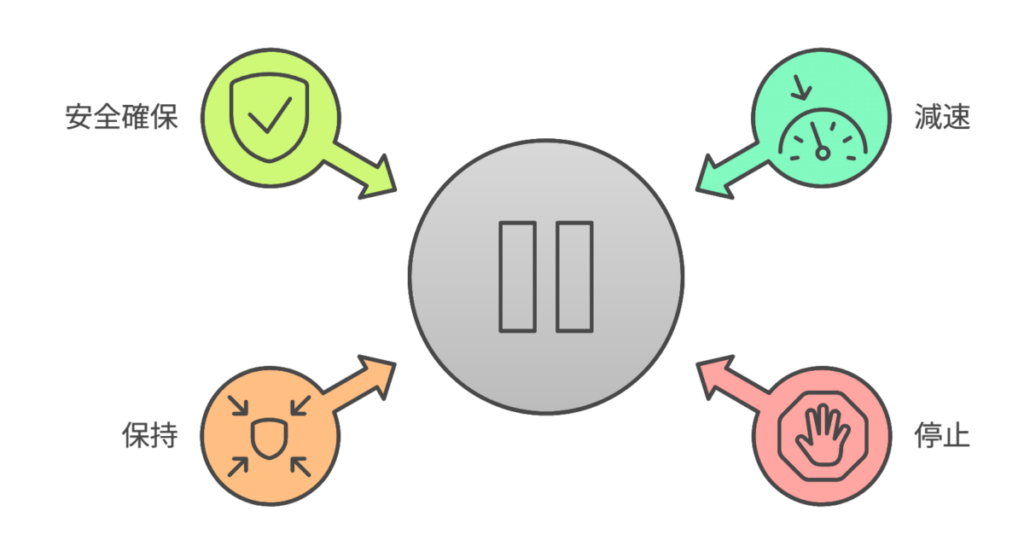

ブレーキの基本機能

ブレーキの主な機能は、運動の制御です。

機械の速度を減少させたり、完全に停止させるために使用され、

以下のような目的で広く利用されます。

減速・停止

ブレーキは、機械の運動を制御するために使用され、特定の速度まで減速させる。

または完全に停止させる役割を果たします。

保持

機械が停止した状態を保持するためにもブレーキが使われます。

例えば、傾斜面での機械の保持や負荷を固定する場合に活用されます。

安全確保

異常時に機械を即座に停止させることができるため、安全性向上に寄与します。

ブレーキの利点

効率的な減速・停止

ブレーキは機械の運動を効率的に制御し、

必要に応じてスムーズに減速・停止させることができます。

安全性の向上

特に緊急時には、ブレーキが即座に機械を停止させるため、

安全性を大きく向上させます。

精密な動作制御

電磁ブレーキや油圧ブレーキを使用することで、

機械の動作を高精度に制御することが可能です。

ブレーキの種類

摩擦ブレーキ

- 摩擦力を利用して運動エネルギーを熱エネルギーに変換し、機械を制御します。

- 自動車や産業機械で最も一般的に使用されるブレーキです。

摩擦ブレーキの利点

シンプルな構造、容易なメンテナンス、高い制動力。

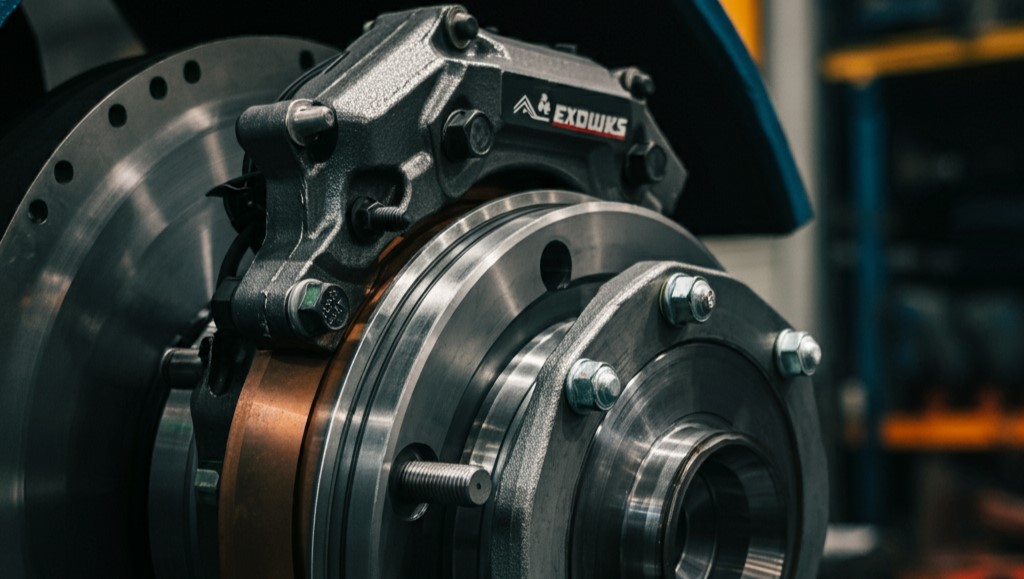

ディスクブレーキ

- 回転するディスクにパッドを押し当てて摩擦を発生させ、回転運動を制御するブレーキ。

- 自動車やバイクで広く利用されています。

ディスクブレーキの利点

優れた制動力、安定した性能、高速回転時にも有効。

ドラムブレーキ

- ドラム内部にブレーキシューを押し当てて摩擦を発生させるブレーキ。

- 構造がシンプルであり、トラックや産業機械などで使用されます。

ドラムブレーキの利点

シンプルな構造、長寿命、メンテナンスが容易。

電磁ブレーキ

- 電磁力を使用してブレーキを作動させるもので、リモート制御や自動化に適しています。

電磁ブレーキの利点

即時制動、高精度制御、非接触式で摩耗が少ない。

油圧ブレーキ・空圧ブレーキ

- 油圧または空気圧を利用してブレーキを作動させるシステム。

油圧ブレーキ・空圧ブレーキの利点

高トルク対応、制動力の調整が容易、信頼性が高い。

制動ブレーキと保持ブレーキの違い

~止めるためのブレーキと、止め続けるためのブレーキ~

機械やモーターに使われる「ブレーキ」は、

自動車のように単純に「止める」だけではありません。

目的によって、動きを減速・停止させるブレーキと、

止めた状態を保持するブレーキの2種類があります。

それが制動ブレーキと保持ブレーキです。

制動ブレーキとは

🔍 例)

- クレーンが荷物を下ろすとき、急に動かないよう減速

- 回転機械を停止させるときの緊急ブレーキ

保持ブレーキとは

🔍 例)

- エレベーターが階で止まったときに動かないよう固定

- 工作機械のテーブル位置を保持

- ロボットアームの関節位置を保持

制動ブレーキと保持ブレーキの違い(比較表)

| 項目 | 制動ブレーキ | 保持ブレーキ |

|---|---|---|

| 主な目的 | 減速・停止 | 停止位置の固定 |

| 使用タイミング | 動作中 | 停止後 |

| 重要な性能 | 制動力・減速力 | 保持力・耐荷重 |

| 例 | クレーンの降下制御、回転機械の停止 | エレベーターの位置保持 ロボットアーム固定 |

どちらも安全性を確保するために重要で、

特に大型機械や高所作業機器では併用されることが多い

制動ブレーキは「動きを止めるためのブレーキ」

保持ブレーキは「止めた状態を保つためのブレーキ」

ブレーキの選定ポイント

制動トルク

ブレーキが必要とする制動トルクの容量を確認します。

機械の重量や速度に応じて、十分な制動力を持つブレーキを選定します。

運転環境

ブレーキが使用される環境(温度、湿度、粉塵など)も重要な選定要素です。

高温環境では摩擦材の耐熱性が求められ、湿度の高い環境では錆対策が必要です。

連続使用や頻繁な制動

ブレーキが頻繁に使用される場合、耐久性や冷却性能が重要です。

摩擦ブレーキやディスクブレーキでは、

冷却フィンや通風設計を持つものを選ぶことが推奨されます。

応答性と精度

精密な動作が求められる機械では、

ブレーキの応答速度や精度も重要なポイントです。

電磁ブレーキやサーボ制御ブレーキがその要求に適しています。

メンテナンスと寿命

ブレーキは摩耗する部品が多いため、メンテナンス性も重要です。

摩擦ブレーキの場合、パッドの交換が容易な設計や

耐摩耗性の高い材料を使用したものを選びます。

制御方法

ブレーキの操作方法も選定時に考慮します。

手動での操作が必要な場合や、リモートでの自動制御が求められる場合には、

適切な制御機構を持つブレーキを選定します。

静音性

一部の用途では、ブレーキ作動時の騒音が問題となることがあります。

静音性が求められる場合、摩擦音や作動音が少ないブレーキを選定します。

ブレーキと制動時間の重要性

ブレーキは、機械の回転や移動を制御し、

安全性や精度を確保するために不可欠な機械要素です。

その中でも「制動時間」は、ブレーキの性能評価や設計において重要な指標となります。

本項では、制動時間の基本概念、影響を与える要因、

計算方法、設計のポイントについて解説します。

制動時間とは?

制動時間とは、機械が運動を完全に停止するまでに要する時間を指します。

これには、ブレーキが作動を開始してから

運動エネルギーがゼロになるまでのすべての過程が含まれます。

制動時間は以下の2つの要素に分解できます。

- 応答時間

- ブレーキが信号を受けて作動を開始するまでの時間。

- 油圧や空圧ブレーキの場合、配管内の圧力変化や応答遅れが影響します。

- 減速時間

- 実際に機械の速度が低下して停止するまでの時間。

- 摩擦力や負荷の慣性モーメントに依存します。

制動時間に影響を与える要因

制動時間は、以下の要素によって大きく左右されます。

機械の慣性モーメント

回転する部品や移動する物体の慣性モーメントが大きいほど、

停止するのに必要なエネルギーも増え、制動時間が長くなります。

ブレーキの摩擦係数

摩擦式ブレーキの場合、摩擦係数が高いほど

効率的にエネルギーを吸収でき、制動時間を短縮できます。

摩擦材の種類(フェノール樹脂、金属焼結材など)が影響します。

ブレーキトルク

ブレーキが発生させるトルクの大きさ。

トルクが大きいほど減速力が強くなり、制動時間が短縮します。

運動エネルギー

機械の質量と速度が大きいほど、制動時間が長くなります。

運動エネルギーは以下の式で表されます。

\( \displaystyle Ek=\frac{1} {2}mv^2\)

また、回転系では以下の式が適用されます。

\( \displaystyle Er=\frac{1} {2}Jω^2\)

ここで、Jは慣性モーメント、ωは角速度です。

冷却性能

ブレーキの制動中に発生する熱を効果的に放散できない場合、

摩擦材の性能が低下し、制動時間が延びる可能性があります。

制動時間の計算方法

制動時間を簡易的に見積もるには、以下の式が使用されます。

\( \displaystyle t=\frac{ω} {α}\)

- t: 制動時間(秒)

- ω(オメガ) :初期角速度(ラジアン/秒)

- α(アルファ): 減速度(ラジアン/秒²)

減速度は、ブレーキトルク T と慣性モーメント J から次の式で計算されます。

\( \displaystyle α=\frac{T} {J}\)

設計のポイント

適切なブレーキ容量の選定

ブレーキトルクが不足すると、制動時間が長くなり過ぎ、

動作が不安定になる可能性があります。

設計時には負荷の慣性や摩擦係数を十分に考慮する必要があります。

応答速度の向上

空圧や油圧ブレーキでは、

配管の配置やシステム設計を工夫して応答速度を向上させることが重要です。

温度管理

ブレーキ摩擦面の温度上昇を抑えるために、

冷却機構や耐熱性の高い材料を選定します。

これにより性能低下を防ぎます。

安全余裕の確保

制動時間が設計値よりも長くなった場合を想定し、

安全マージンを設けた設計が求められます。

ブレーキと保持機能の重要性

ブレーキは、単に運動を停止させるだけでなく、その後の「保持」機能も非常に重要です。

特に、機械が特定の位置で静止し続ける必要がある場合や、

外力がかかった状態での固定を求められる場合、

この保持機能が機械の信頼性と安全性を左右します。

本項では、ブレーキの保持機能について、その役割、種類、設計のポイントを解説します。

ブレーキの保持機能とは?

ブレーキの保持機能とは、停止した機械部品や装置が外部からの

力(重力や負荷など)によって動かないように固定する機能を指します。

この機能は、以下のようなシーンで特に重要です。

保持ブレーキの種類と特長

スプリング式ブレーキ

スプリングの力を利用して保持する方式。

電力が遮断された場合でもスプリングが作用して機械を固定します。

スプリング式ブレーキのメリット

電力不要で保持可能(安全性向上)。

構造が簡単でメンテナンス性が高い。

スプリング式ブレーキのデメリット

繰り返し使用によりスプリングが劣化する可能性がある。

電磁ブレーキ

電磁力を利用してブレーキパッドを押し付ける方式。

停止中の電力供給で保持を維持します。

電磁ブレーキのメリット

作動時の応答が速い。

制御性が高く、停止精度が良い。

電磁ブレーキのデメリット

電力供給が必要で、停電時には保持が難しい(補助装置が必要)。

摩擦ブレーキ(手動式)

摩擦力を利用して手動で固定する方式。

多くの場合、簡易的な保持に使用されます。

摩擦ブレーキのメリット

コストが安く、メンテナンスが容易。

摩擦ブレーキのデメリット

高負荷や長時間の保持には不向き。

保持機能における設計のポイント

保持力の計算

保持ブレーキを設計する際には、

機械にかかる外力や慣性力を考慮し、必要な保持力を計算します。

保持力は以下のように決定します。

\( \displaystyle Fh=μ×N\)

- Fh: 必要な保持力

- μ: 摩擦係数

- N: 押し付け力(スプリング力や電磁力)

外力(重力や振動)に対して十分な安全マージンを持たせることが重要です。

熱影響の管理

保持中の摩擦面は、長時間の使用や外部環境による

熱の影響を受ける可能性があります。

熱膨張や摩擦材の変質を考慮した設計が必要です。

バックアップ機能

停電時やシステム故障時に保持機能が失われないよう、

二重化設計や補助機構を採用します。

たとえば、電磁ブレーキにスプリングブレーキを組み合わせるケースがあります。

耐久性の向上

保持機能を長期にわたり安定して維持するためには、摩耗しにくい材料を選定します。

必要に応じて表面処理を施すことが推奨されます(例:硬質クロムメッキや窒化処理)。

保持位置の精度

保持機能が位置決めにも関わる場合、高精度な制御が可能なブレーキ機構を選定します。

特に加工機や精密装置では、ブレーキの遊びを最小限に抑えることが求められます。

保持機能のメリットとデメリット

保持機能のメリット

機械の安全性を確保し、不意の動作を防止できる。

機械部品の負荷を分散し、システム全体の耐久性を向上。

長時間の固定が可能で、メンテナンス作業時に便利。

保持機能のデメリット

長期間の保持で摩耗が進むと性能低下のリスクがある。

保持力が不十分な場合、機械の滑りや動作不良が発生する可能性。

環境(温度、湿度)による性能変化への対策が必要。

まとめ

ブレーキは、機械設計において運動を制御し、

安全性と精度を高めるための重要な要素です。

ブレーキの種類や性能は、使用する機械や運転条件によって異なるため、

制動トルク、環境、使用頻度、応答速度などの要素を考慮して、

最適なブレーキを選定することが求められます。

適切なブレーキの選定により、

機械の効率的な運用と安全性の確保が可能になります。

制動時間について

制動時間は、機械設計においてブレーキ性能を評価する重要な指標です。

慣性モーメント、摩擦係数、ブレーキトルクなど、さまざまな要因が影響を与えるため、

設計時にはこれらを総合的に考慮する必要があります。

また、適切な冷却とメンテナンスにより、

長期的に安定した性能を維持することが可能です。

ブレーキの制動時間を適切に設計することで、

安全性、効率性、操作性を向上させることができ、

機械の信頼性を確保する基盤となります。

保持機能について

ブレーキの保持機能は、機械の安全性と信頼性を確保するために欠かせない要素です。

特に外力や長時間の固定が求められる状況では、

適切な保持機能を持つブレーキを選定し、

設計の段階から精密に計算する必要があります。

保持力の確保、環境条件の考慮、耐久性向上のための設計を行うことで、

機械の安定した運用が可能となります。

安全で効率的な機械設計を実現するために、

保持機能の役割を正しく理解し、最適な選択を行いましょう。

コメント