セラミックスは、金属や樹脂では対応しにくい過酷な環境でも

優れた性能を発揮する材料です。

耐熱性や耐摩耗性に優れ、電気絶縁性を持つものが多いため、

精密機械部品や半導体製造装置など幅広い分野で使用されています。

セラミックスとファインセラミックスの違いとは?

「セラミックス」と「ファインセラミックス」という言葉を聞いたことがありますか?

どちらも陶磁器やガラス、電子部品などに使われる材料ですが、実は違いがあります。

本項では、初心者でも分かりやすいように

「普通のセラミックス」と「ファインセラミックス」の違いを解説します!

セラミックスとは?

セラミックスとは、無機材料を高温で焼いて作る製品の総称です。

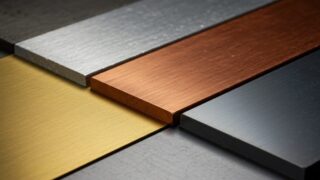

代表的なセラミックスの例

セラミックスの特徴

硬くて耐熱性が高い

耐食性に優れる(さびにくい)

電気を通しにくい(絶縁体)

もろくて割れやすい

簡単にいうと

「昔からある焼き物」=セラミックス!

ファインセラミックスとは?

ファインセラミックスは、セラミックスをさらに改良し、

科学的に合成した材料を使って作られる特別なセラミックスです。

代表的なファインセラミックスの例

ファインセラミックスの特徴

強度が高く、割れにくい(普通のセラミックスより強い)

耐熱性がさらに向上(1000℃以上でも使える)

電気的性質をコントロール可能(絶縁体・半導体として使える)

化学的に安定(薬品や腐食に強い)

簡単にいうと

「高性能に進化したセラミックス」=ファインセラミックス!

セラミックスとファインセラミックスの違い(比較表)

| セラミックス | ファインセラミックス | |

|---|---|---|

| 原料 | 自然の鉱物や粘土 | 人工的に合成された高純度の原料 |

| 製造方法 | 粉を焼いて固める | 科学的に精密制御した焼成 |

| 強度 | もろくて割れやすい | 高強度で割れにくい |

| 耐熱性 | 高い(数百℃) | さらに高い(1000℃以上) |

| 電気特性 | 絶縁性がある | 絶縁・導電・半導体など自由に調整可能 |

| 用途 | お皿、瓦、ガラス、セメント | 半導体、エンジン部品、人工関節、工具 |

セラミックスは昔からある「焼き物」(陶磁器・ガラス・セメントなど)

ファインセラミックスは人工的に作られた「高性能セラミックス」

ファインセラミックスは、電子部品やエンジン部品、医療機器などに使われる

普通のセラミックスとファインセラミックスは、

性能や用途が大きく違います!

特に、強度・耐熱性・電気特性が求められる分野では、

ファインセラミックスが活躍します。

セラミックスはなぜ割れやすいのか?(初心者向け解説)

セラミックスは耐熱性・耐摩耗性・耐薬品性に優れた材料ですが、

「もろくて割れやすい」という欠点があります。

では、なぜセラミックスは金属のようにしならず、すぐに割れてしまうのでしょうか?

セラミックスが割れやすい理由

原子の結びつきが強すぎる

セラミックスは、原子同士がイオン結合や共有結合という強い力で結びついています。

金属のように自由に動く電子(自由電子)がないため、

衝撃を吸収できず、ひび割れが広がりやすくなります。

しなやかさ(延性)がない

金属は力を受けると少し変形してエネルギーを逃がしますが、

セラミックスはほとんど変形しません。

この特性を「延性が低い」といいます。

セラミックスはこの延性が極めて低いため、衝撃を受けると一瞬で割れてしまうのです。

微細なキズが原因で一気に割れる

セラミックスの表面には、

目に見えない小さなキズや欠陥(ミクロクラック)があることが多いです。

これらのキズがあると、衝撃が加わったときにキズから「ひび割れ」が広がり、

一気に破壊されてしまいます。

特に、角が尖った部分や急激な力がかかる部分で割れやすくなります。

セラミックスの割れやすさを改善するには?

セラミックスは「原子の結びつきが強すぎる」「延性がない」

「微細なキズがある」ために割れやすい材料です。

しかし、加工方法や材料の工夫によって、

割れにくいセラミックスを作ることも可能です。

セラミックスを使用する際は、

設計段階で形状や応力のかかり方を考え、

適切な補強方法を取り入れることが重要です!

セラミックスの主な特性

| 項目 | セラミックスの特性 | 比較対象の材料 |

|---|---|---|

| 耐熱性 | ◎ 1000℃以上の高温に耐える | 金属(Fe, Al)は酸化しやすい |

| 耐摩耗性 | ◎ 硬度が高く摩耗しにくい | 金属は摩耗しやすい |

| 耐薬品性 | ◎ 強酸・強アルカリに強い | 金属は腐食しやすい |

| 電気絶縁性 | ◎ 絶縁性が高い | 金属は導電性あり |

| 熱膨張 | △ 小さいが脆い | 金属より割れやすい |

| 靭性(割れにくさ) | △ 衝撃に弱い | 金属や樹脂より脆い |

セラミックスの主な種類と用途

| 種類 | 特徴 | 用途 |

|---|---|---|

| アルミナ(Al₂O₃) | 高硬度・耐摩耗性・耐薬品性 | 耐摩耗部品、半導体装置部品 |

| ジルコニア(ZrO₂) | 高靭性・耐熱性・耐摩耗性 | 研磨材、切削工具、人工関節 |

| 窒化ケイ素(Si₃N₄) | 高強度・耐熱衝撃性 | 軸受け、エンジン部品 |

| 炭化ケイ素(SiC) | 高硬度・耐熱性・耐食性 | 耐摩耗部品、ヒーター材 |

セラミックスを選定する際のポイント

耐摩耗性が必要ならアルミナや炭化ケイ素を選ぶ

耐衝撃性を求めるならジルコニアが適している

高温環境では窒化ケイ素や炭化ケイ素が優れる

電気絶縁性が必要ならアルミナやジルコニアを選択

耐薬品性が求められる場合は炭化ケイ素が最適

衝撃が加わる用途では金属や樹脂の方が適していることもある

加工コストが高いため、形状や精度を考慮して設計することが重要

セラミックスは高性能な材料ですが、コストや加工の難しさもあるため、

用途に応じた適切な選定が重要です。使用環境を考慮し、最適な種類を選びましょう。

セラミックスの加工方法について

セラミックスは耐熱性・耐摩耗性・耐薬品性に優れた材料ですが、

非常に硬く、もろいという特徴があり、金属や樹脂と比べて加工が難しいです。

そのため、セラミックスの加工には専用の方法が必要になります。

セラミックスの主な加工方法

焼結前加工(グリーン加工)

焼結後加工(ダイヤモンド工具による加工)

放電加工

レーザー加工

ウォータージェット加工

セラミックス加工のポイント

焼結前にできるだけ加工を済ませるとコスト削減が可能

硬い材料ほどダイヤモンド工具が必要になり、加工コストが上がる

割れやすいため、無理な力をかけず、適切な加工方法を選ぶことが重要

セラミックスの加工は金属よりも難しいですが、

適切な方法を選ぶことで、高精度な部品を作ることができます。

用途やコストを考慮しながら、最適な加工方法を選定しましょう!

まとめ

セラミックスは、耐熱性・耐摩耗性・耐薬品性・電気絶縁性などに

優れた材料であり、高温環境や過酷な使用条件に適しています。

特に、アルミナ・ジルコニア・窒化ケイ素・炭化ケイ素などの種類があり、

それぞれ異なる特性を持つため、用途に応じた選定が重要です。

✅ 耐摩耗性が必要ならアルミナや炭化ケイ素が適している

✅ 耐衝撃性を求めるならジルコニアが最適

✅ 高温環境では窒化ケイ素や炭化ケイ素が優れる

✅ 電気絶縁が求められる場合はアルミナやジルコニアを選ぶ

🚫 衝撃に弱く、割れやすいため設計に注意が必要

🚫 加工が難しく、コストが高いため用途を考慮することが重要

セラミックスは、金属や樹脂では対応できない環境でも

優れた性能を発揮しますが、脆さや加工性の問題を考慮し、

適切な設計と材料選定を行うことが求められます。

コメント