クラッチは、機械設計において重要な要素であり、動力伝達系において

回転や動作を必要に応じて切り離したり接続したりする役割を持つ装置です。

クラッチは、エンジンとトランスミッション、モーターと作動機構など、

動力を適切に制御し、必要なときに動作を変えるために広く利用されています。

この記事では、クラッチの基本的な機能と、

その選定における重要なポイントについて詳しく解説します。

クラッチの基本機能

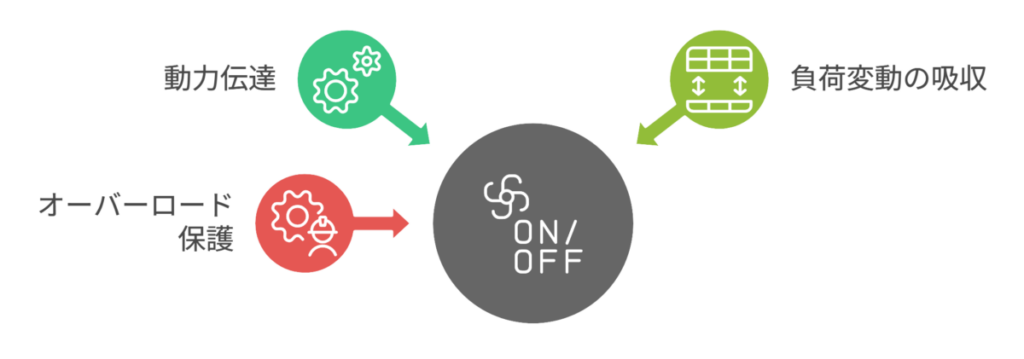

クラッチの主な機能は、動力の接続・切断を行うことです。

この動作により、機械システムの操作性や安全性を高め、効率的な運転が可能になります。

クラッチは以下のような状況で使用されます。

動力伝達の開始・停止

エンジンやモーターからの動力を負荷側(トランスミッションや機械)に送る際、

クラッチを用いることで滑らかに動力を接続または切断することができます。

負荷変動の吸収

クラッチは、負荷の変動や衝撃を吸収し、機械や伝達系にかかるストレスを軽減します。

機械的なオーバーロード保護

過大なトルクや回転速度がかかった場合、

クラッチは切断され、機械の破損や過負荷を防止します。

クラッチの種類

摩擦クラッチ

最も一般的なクラッチの一つで、摩擦力を利用して動力を接続または切断します。

摩擦クラッチの利点

スムーズな接続と切断、トルク伝達の調整が可能。

ドグクラッチ

歯車のように互いにかみ合うことで、回転運動を伝達するクラッチ。

高速での動力伝達が可能で、摩耗が少ない。

ドグクラッチの利点

高いトルク伝達能力、高速での確実な接続。

電磁クラッチ

電磁力を利用して動力を接続・切断します。制御が容易で、リモート操作や自動化に適しています。

電磁クラッチの利点

正確な制御、遠隔操作が可能、即座に反応。

オーバーランニングクラッチ(フリークラッチ)

一方向にしか動力を伝達しないクラッチで、逆方向にはフリーに回転します。

自転車のペダルなどで使用されます。

オーバーランニングクラッチの利点

逆転を防ぎ、動力が必要なときだけ作動。

流体クラッチ

油などの液体を使用して動力を伝達するクラッチで、滑らかな動力伝達が可能です。

衝撃を吸収する能力があり、重機や産業機械でよく使用されます。

流体クラッチの利点

滑らかな動作、衝撃吸収、高トルク対応。

クラッチの利点

スムーズな動力制御

クラッチは、動力の接続と切断をスムーズに行うことができるため、

負荷を徐々にかけることができます。

これにより、急激な加速や停止による機械への負担を軽減します。

衝撃吸収

特に流体クラッチなどでは、トルクの変動や衝撃を効果的に吸収できるため、

機械の長寿命化に貢献します。

安全性向上

過負荷やトルクの過剰な伝達を防止し、機械や作業者の安全性を確保します。

クラッチの選定ポイント

トルク容量

クラッチが処理できるトルクの容量は、設計時に最も重要なポイントです。

使用する機械が要求するトルクに対して、

クラッチが適切に伝達できるかを確認します。

作動速度

クラッチが作動する回転速度も重要な要素です。

特に高速での動力伝達が必要な場合には、

摩擦や熱の発生が問題になるため、これらを考慮した設計が求められます。

耐久性とメンテナンス

クラッチは摩耗する部品の一つであり、

特に摩擦クラッチでは定期的なメンテナンスが必要です。

使用環境に合わせた耐久性を持つ材料を選び、

長寿命化を図ることが重要です。

動作環境

温度、湿度、埃などの環境要因もクラッチの性能に影響を与えます。

これらの要因に対応するために、

適切な潤滑やシールドを備えたクラッチを選定します。

応答速度

クラッチの応答速度は、特に自動制御システムや精密機器で重要です。

瞬時に動力を接続・切断できる電磁クラッチなどが適しています。

接続・切断の頻度

クラッチの使用頻度が高い場合、

耐摩耗性や応答性の高いものを選ぶことが推奨されます。

過度な摩耗を防ぐための潤滑や冷却システムの設置も考慮します。

クラッチ&ブレーキの非常停止の役割と重要性

クラッチは、動力を切り離したり接続したりする機械要素として、

機械設計の中で幅広く利用されています。

その中でも、非常停止(エマージェンシーストップ)機能は、

オペレーターや装置の安全を守る上で極めて重要な役割を果たします。

本記事では、クラッチとブレーキの基本的な役割を解説し、

非常停止におけるクラッチの重要性とその実現方法について説明します。

クラッチとブレーキの基本的な役割

クラッチの役割

クラッチは、動力伝達系の中で動力をつなぐ・切り離す役割を果たします。

主な機能

ブレーキの役割

ブレーキは、機械の回転や移動を減速または停止させるために使用されます。

主な機能

クラッチ&ブレーキの組み合わせ

多くの機械では、クラッチとブレーキが組み合わせて使用され、

動力伝達と停止を同時に管理します。

- 例

- 生産ラインの搬送装置

- プレス機や工作機械

非常停止におけるクラッチの重要性

非常停止は、機械が異常事態に陥った際に

瞬時に動力を遮断し、ブレーキで停止させる機能です。

この機能は、以下の点で重要です。

オペレーターの安全確保

非常停止は、オペレーターが事故に巻き込まれるリスクを最小限に抑えます。

- 例:生産ラインでの挟み込みや接触事故の防止。

装置の損傷防止

異常負荷が発生した場合、

クラッチが動力を即座に切り離すことで装置の故障を防ぎます。

緊急停止後の復帰の簡便化

クラッチによる動力遮断により、

ブレーキのみで停止操作を行えるため、緊急停止後の復帰作業がスムーズです。

非常停止を実現するクラッチ&ブレーキの種類

電磁クラッチ&ブレーキ

摩擦式クラッチ&ブレーキ

空圧・油圧式クラッチ&ブレーキ

セーフティクラッチ

非常停止における安全性の向上

非常停止機能が適切に設計されていれば、以下のような安全性の向上が期待できます

事故のリスク低減

- センサーやスイッチを連動させ、異常を検知した瞬間に非常停止を作動。

- 人が触れる可能性のある箇所に、光学センサーや押しボタンスイッチを設置することで、安全性が高まります。

故障時の損害軽減

- 装置が過負荷や異常振動で損傷する前に停止させることで、修理費用を大幅に抑えることが可能です。

再起動の迅速化

- 非常停止後に、問題箇所を特定しやすくすることで再起動までの時間を短縮。

クラッチ&ブレーキの選定ポイント

クラッチとブレーキを選定する際には、次の点を考慮します。

- 応答速度

- 異常時に瞬時に動作できる応答速度が重要です。

- トルク容量

- 使用する装置のトルクに適した容量のクラッチを選びます。

- 耐久性

- 長時間の使用や繰り返し動作に耐えられる構造を持つ製品が求められます。

- 環境条件

- 高温や粉塵、湿気などに対応可能な製品を選定し、安定した動作を確保します。

過負荷検知の重要性

クラッチは、動力伝達装置として機械設計で広く使用されます。

その中で、特に重要なのが「過負荷検知」の機能です。

過負荷が発生すると、機械や装置に損傷を与える可能性がありますが、

適切なクラッチと過負荷保護機能を組み合わせることで、

このリスクを最小限に抑えることが可能です。

本項では、クラッチにおける過負荷検知の役割や重要性、

具体的な製品例、用途、そして選定ポイントを解説します。

過負荷検知の役割

過負荷検知は、機械の安全性と耐久性を確保するために重要です。

以下はその具体的な役割です。

機械の損傷防止

過負荷状態になると、歯車や軸、モーターなどの重要部品が破損する可能性があります。

過負荷検知機能付きのクラッチは、

負荷が許容範囲を超えた場合に動力を遮断し、損傷を防ぎます。

運転コストの削減

機械の故障を未然に防ぐことで、修理や交換にかかるコストを削減できます。

また、ダウンタイムを防ぐことで生産性の向上にも寄与します。

安全性の向上

過負荷による部品の飛散や装置の不安定な動作を防ぎ、

オペレーターや周辺環境の安全を確保します。

過負荷保護装置の紹介

過負荷検知を実現するために一般的に使用されるのが「トルクリミッター付きクラッチ」です。

以下は代表的な製品例とその特長です。

トルクリミッタークラッチ

特長

用途

コンベア、ポンプ、包装機械などの駆動装置。

セーフティクラッチ(過負荷クラッチ)

特長

用途

CNC機械、印刷機械、ロボットアームなどの精密装置。

マグネットクラッチ

特長

用途

医療機器、食品加工機械、自動車部品などの軽負荷装置。

過負荷保護装置の用途と選定ポイント

用途

過負荷検知機能付きクラッチは、以下のような用途で活躍します。

- 生産ラインの保護

- コンベア装置などで、予期せぬ停止や過剰な負荷がかかった際の保護。

- 精密機械の制御

- CNC機械やロボットアームなど、細かな動力制御が必要な装置での安全確保。

- 可搬機器の安全対策

- 負荷が不均一になりやすい可搬機器でのトルク制御と保護。

選定ポイント

クラッチを選定する際には、以下の点に注意します。

最大トルクと設定トルクの範囲

- 使用する装置の最大トルクを把握し、それに適合するクラッチを選定します。

- 設定トルクを細かく調整できるタイプが望ましいです。

応答速度

- 過負荷検知から動力遮断までの応答速度が速いものを選びます。

- 高速回転する装置では特に重要です。

復帰方法

- 自動復帰型か手動復帰型かを用途に応じて選択します。

- 自動復帰型は停止時間の短縮に有利です。

- 手動復帰型は安全性を重視した場面で適しています。

環境条件への適応性

- 使用環境(湿度、温度、粉塵など)に耐えられる材質や構造のクラッチを選びます。

コストとメンテナンス性

- ライフサイクルコストを考慮し、メンテナンスが容易な製品を選定します。

過負荷保護装置の主なメーカー

株式会社三共製作所 メーカーページはこちら

株式会社椿本チェイン メーカーページはこちら

まとめ

クラッチは、機械設計において動力伝達をコントロールするための重要な機械要素です。

適切なクラッチを選定することで、機械のパフォーマンスを最適化し、

耐久性や安全性を高めることができます。

トルク容量、作動速度、動作環境などを慎重に評価し、

用途に最適なクラッチを選ぶことが、長期間にわたる効率的な運用に繋がります。

クラッチ&ブレーキについて

クラッチとブレーキを組み合わせた非常停止機能は、

機械設計における安全性確保に欠かせない要素です。

特に動力の遮断を迅速に行うクラッチは、

装置の損傷防止やオペレーターの保護に大きく寄与します。

機械装置の用途や負荷条件に適したクラッチ&ブレーキを選定することで、

信頼性の高い非常停止システムを実現し、安全で効率的な運用を可能にしましょう。

過負荷防止について

クラッチにおける過負荷検知の機能は、

機械設計において安全性と信頼性を確保するための重要な要素です。

トルクリミッターやセーフティクラッチのような過負荷検知機能を備えた製品は、

機械損傷を防ぎ、運転コストを削減する上で欠かせない存在です。

用途や環境条件に応じて最適なクラッチを選定することで、

効率的で安全な機械運用が実現します。

設計段階から過負荷保護の重要性を認識し、適切な選択を心がけましょう。

コメント