~現場での作業効率を高めるメンテナンス性重視の工夫~

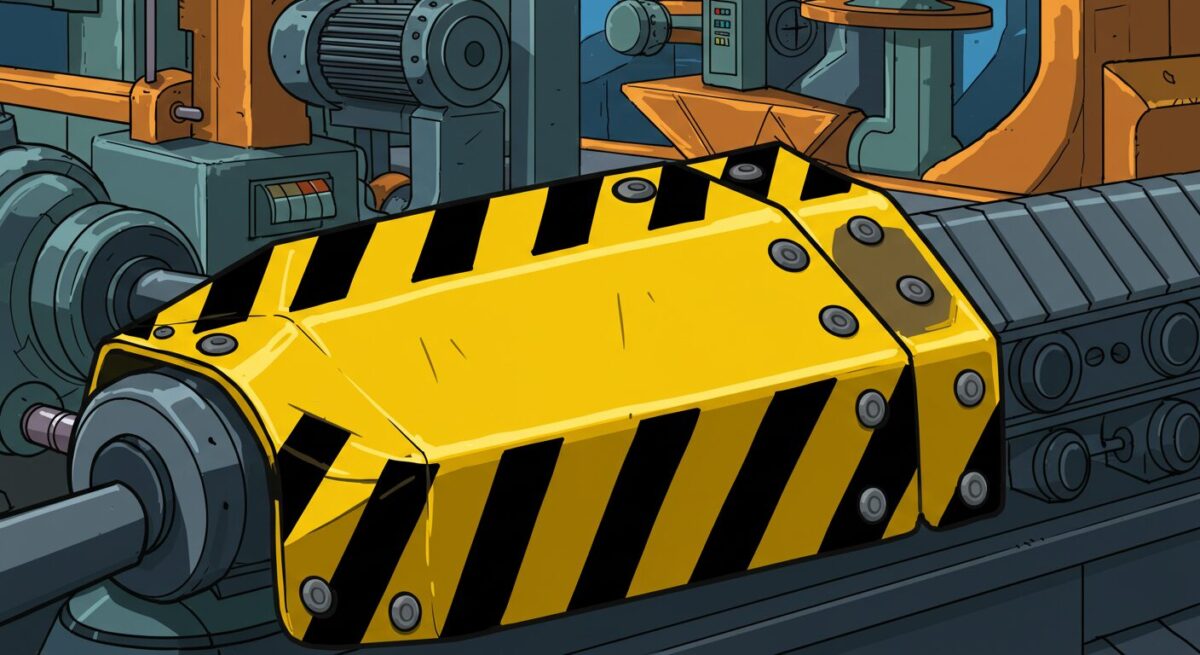

機械設計では、安全性を確保するために

可動部や危険箇所に安全カバーを取り付けることが求められます。

しかし、その安全カバーが取り外しにくかったり、

再取付が困難だったりすると、メンテナンス効率が著しく低下し、

現場のストレス要因となります。

そんな悩みを解決してくれるのが、「だるま穴」の活用です。

だるま穴をうまく設計に取り入れることで、

安全カバーの取付・取外しが非常に簡単になり、

保守作業の時短・作業ミスの防止・安全性の向上にもつながります。

本記事では、だるま穴の基本構造と特性、取付・取外しが

楽になる理由、設計時の工夫ポイントをわかりやすく紹介します。

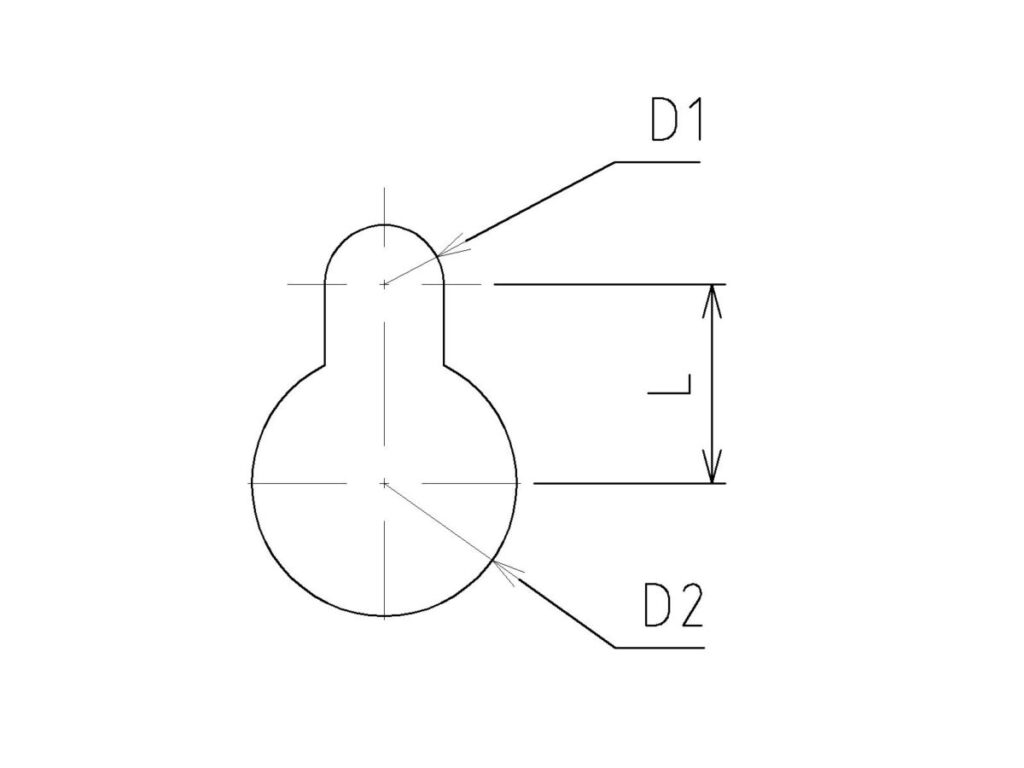

だるま穴とは?

だるま穴とは、2つの丸穴が連なって楕円形・長円形になったような穴形状で、

ボルトの通る部分に「スライド調整の遊び」を持たせる目的で使用されます。

安全カバーやブラケット、センサー取付部品など、

位置調整や脱着が頻繁にある構造に多く用いられています。

だるま穴の寸法例(Mねじサイズ別)

だるま穴の寸法は「使用するねじのサイズ」によって

大まかな標準寸法が決まります。

以下に代表的な寸法例を示します。

一般的なトラスねじを使用する場合の寸法になります。

| ねじサイズ | D1(小穴側) | D2(大穴側) | 長さL(中心距離) |

|---|---|---|---|

| M4 | φ5 | φ12 | 9mm |

| M5 | φ6 | φ14 | 11mm |

| M6 | φ7 | φ16 | 12mm |

| M8 | φ9 | φ20 | 15mm |

※寸法は代表値です。使用条件・ボルト種別に応じて調整が必要です。

トラスねじとだるま穴の相性が良い理由

トラスねじとは?

トラスねじとは、皿ねじでもなく、

六角ボルトでもない、広くて薄い頭部を持つねじです。

見た目は「平たいキノコ型」のような形状で、

トルクのかかり方を分散させやすく、

頭が大きいため押さえ面積が広いという特徴があります。

相性が良い理由1:穴の「大きさ」に対する押さえ面が広い

だるま穴は通常の丸穴よりも横方向に広がった形状をしているため、

小さなねじ頭では穴を完全にカバーしきれない場合があります。

このとき、トラスねじのように頭径が広いねじを使うことで、

しっかりと穴を覆い、部品を安定して固定することができます。

🔍 例)

φ6の長円穴に対してしっかり押さえることが可能。

相性が良い理由2:工具を使いやすい(特に狭い場所)

トラスねじは十字穴付き(+)であることが多く、

六角レンチが入りにくい狭い場所でもドライバーが使えるため、

だるま穴と組み合わせて使うことで、

限られたスペースでもスムーズな脱着作業が可能になります。

相性が良い理由3:見た目もスッキリ、美観・安全性UP

トラスねじは頭が大きくて薄いため、

部品面からの出っ張りが少なく、

安全カバーの外観にも適しています。

手や服が引っかかるリスクを軽減でき、

安全面でもメリットがあります。

設計時の注意点

トラスねじの強度と締結力には注意

トラスねじは頭が大きくても、頭の厚みが薄いため、高トルクには向きません。

締結力が必要な場所には平座金+六角ボルトの組み合わせが安心です。

長穴の向きとスライド方向を明確に

必要に応じて「ワッシャー」を併用

だるま穴の大穴側は、ねじの押さえ面に遊びが生じる可能性があります。

その場合は、大径ワッシャーや平ワッシャーを

併用することで安定性が向上します。

ただし、作業性は低下するので注意

だるま穴 × トラスねじで作業性と安全性を両立!

| 特性 | だるま穴 | トラスねじ |

|---|---|---|

| 脱着のしやすさ | ◎(スライド脱着可能) | ◎(工具が使いやすい) |

| 美観・安全性 | ○(工夫次第) | ◎(出っ張りが少ない) |

| 締結力 | △(設計により左右) | △(高トルク不可) |

| コスト | ◎(加工は簡単) | ○(一般的に入手可) |

だるま穴とトラスねじの組み合わせは、

メンテナンス性・安全性・見た目の3拍子が揃った優れた設計方法です。

特に「頻繁に取り外す安全カバー」や

「微調整が必要な機器の取付部」には積極的に採用したいところです。

取付・取外しが簡単になる理由

「ボルトを完全に抜かなくてもカバーが外せる」

もっとも大きなメリットがこれです。

だるま穴の大きい方に合わせてボルトを軽く緩めるだけで、

カバーを持ち上げればスライド脱着可能な構造が作れます。

いわば「引っ掛け式」のような感覚で、

安全カバーの脱着工数を大幅に削減できます。

工具の作業量が少ない

通常の丸穴構造では、カバーを脱着するたびに

すべてのボルトを工具で回して抜き差しする必要があります。

しかし、だるま穴を使えば、緩めるだけのボルトが多くなり、

実際に完全に外す必要があるボルトは最小限に抑えられます。

再取付時の位置合わせが不要

カバーの再取付時、穴位置が合わずイライラした経験はありませんか?

だるま穴であれば、数ミリ程度の位置ズレは許容できるため、

再取付時の位置合わせに神経を使う必要がありません。

特に大型カバーでは大きなメリットになります。

現場でよくある「だるま穴の活用例」

| 用途 | 活用内容 | 効果 |

|---|---|---|

| モーターやベルトの安全カバー | カバー側にだるま穴 | 簡単にカバーを外して点検可能 |

| センサー保護カバー | スライドで着脱 | 調整後の脱着が簡単 |

| エアシリンダーカバー | スライド式に設計 | メンテナンス時に全体を外す必要なし |

設計時の工夫ポイント

方向を考慮する

スライド方向=だるま穴の長手方向を一致させることで、脱着がよりスムーズになります。

🔍 例)

脱落防止を意識する

だるま穴を使うと、完全に締めない状態でも

カバーが保持されてしまうため、

ネジの緩みによる脱落事故のリスクがあります。

🔍 対策例

だるま穴+丸穴の組み合わせ

すべてをだるま穴にするのではなく、

1〜2か所を丸穴にして位置基準を作り、

残りをだるま穴にする構成が非常におすすめです。

こうすることで、位置ズレの防止と脱着のしやすさを両立できます。

まとめ

だるま穴は、一見すると

単なる形状の違いに見えるかもしれませんが、

安全カバーの取付・取外しにおいて

作業性と保守性を劇的に向上させる力を持っています。

✔ ボルトを完全に抜かなくても脱着可能

✔ 工具作業の負担軽減

✔ 位置ズレの許容でストレスフリーな再取付

ただし、設計時には

脱落防止や構造的強度の確保も忘れてはいけません。

「だるま穴=便利」ではなく、

「だるま穴をどう活かすか」が、

優れた機械設計者の腕の見せ所です。

コメント