機械設計において、材料の選定は性能や耐久性に大きく影響を与える重要な工程です。

その中でも、電気伝導性と熱伝導性は、

電子機器の放熱設計やモーター部品の選定など、

多くの場面で考慮しなければなりません。

例えば、電気をよく通す金属は、

一般的に熱も伝えやすいという特徴があります。

しかし、すべての材料がこの関係に当てはまるわけではなく、

電気を通さないのに熱を伝えやすい材料や、

電気も熱も通しにくい材料も存在します。

そのため、用途に応じた適切な材料選定が必要になります。

この記事では、電気伝導性と熱伝導性の関係性や、

それぞれの特性を持つ材料の活用ポイントについて、わかりやすく解説します。

電気伝導性とは?

電気伝導性とは、材料がどれだけ電気を通しやすいかを示す特性 のことです。

電気伝導性の高い材料は、電流をスムーズに流すことができ、

電気部品や配線に適しています。

一方、電気を通しにくい材料(絶縁体)は、

電流を遮断する役割を持ち、電子機器の安全性向上に重要です。

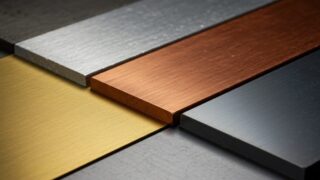

電気伝導性の高い材料

銅(Cu)

- 電気伝導性が非常に高く、電線や配線材、モーター部品に広く使用される。

- 加工性も良く、コストパフォーマンスが高い。

銀(Ag)

- 金属の中で最も電気伝導性が高いが、価格が高いため特殊用途に限られる。

- 精密電子部品や高性能な接点材料として活用される。

アルミニウム(Al)

- 銅よりも軽量でコストが低いため、大型電力ケーブルやヒートシンクに使用される。

- 銅ほどの導電性はないが、軽量化が求められる場合に有効。

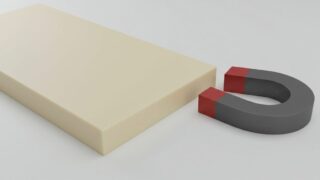

電気を通さない材料(絶縁体)

樹脂(PEEK、POM、ナイロンなど)

- 電気を通さず、機械部品や電気部品の絶縁用途に適している。

- 摺動性や耐熱性を兼ね備えたものもあり、用途に応じて選定が必要。

セラミックス(アルミナ、ジルコニアなど)

- 絶縁性が非常に高く、高温環境でも安定して使用できる。

- 電子部品の基板や高電圧部品の絶縁材として活用される。

ゴム(シリコンゴム、EPDMなど)

- 電気を通さず、耐候性や弾力性を活かしてシール材や防振材に使用される。

電気伝導性を考慮した材料選定のポイント

電気伝導性は、機械設計において非常に重要な特性の一つです。

用途に応じて適切な材料を選定し、

安全で効率の良い設計を目指しましょう。

熱伝導性とは?

熱伝導性とは、材料が熱をどれだけ効率よく伝えることができるかを示す特性 です。

熱伝導性の高い材料は、熱を素早く拡散させるため、

ヒートシンクや放熱板などに利用されます。

一方、熱伝導性の低い材料は断熱材として使用され、熱を遮断する役割を持ちます。

熱伝導性の高い材料

熱伝導性の低い材料(断熱材)

熱伝導性を考慮した材料選定のポイント

熱伝導性は、冷却性能や耐熱性に直結する重要な要素です。

機械設計においては、放熱と断熱のバランスを考慮し、

最適な材料を選定することが求められます。

ウィーデマン・フランツの法則について

「電気をよく通す金属は、熱もよく通す」——

これは経験的に知られていますが、

この関係を数式で表したのが ウィーデマン・フランツの法則 です。

法則の概要

ウィーデマン・フランツの法則は、

金属の電気伝導率(σ)と熱伝導率(κ)が比例関係にある ことを示しています。

具体的には、以下のような式で表されます。

( \displaystyle \frac{κ} {σ}=LT)

- κ(カッパ): 熱伝導率(W/m·K)

- σ(シグマ): 電気伝導率(S/m)

- T : 絶対温度(K)

- L : ローレンツ数(約2.44 × 10⁻⁸ WΩ/K²)

この式が示すのは、「温度が一定のとき、金属の電気伝導率が高いほど、

熱伝導率も高くなる」ということです。

なぜこの法則が成り立つのか?

金属の中では、自由電子 が電気を運ぶ役割をしています。

また、この自由電子は 熱の運び手 でもあるため、

電気を流しやすい金属ほど、熱も伝えやすくなります。

💡例えば、、、

このように、金属の電気伝導性と熱伝導性には密接な関係がある のです。

例外もある?

ウィーデマン・フランツの法則は 金属に対しては成立しますが、

すべての材料に当てはまるわけではありません。

💡 例えば、、、

したがって、材料選定の際には、単純に金属だから熱伝導性が高い、

とは考えずに、それぞれの特性を理解することが重要 です。

ウィーデマン・フランツの法則の活用例

放熱設計

電気機器の放熱対策 では、

電気を通す部品(ヒートシンクなど)を選ぶ際に、この法則が役立ちます。

🔍 例)

銅製ヒートシンクは、アルミ製よりも熱伝導性が高い ため、放熱効果が高い。

電気・熱の絶縁設計

絶縁が必要な部品には、電気を通さず、熱だけを逃がす材料 を選ぶ必要があります。

🔍 例)

窒化アルミニウム(AlN) は、

電気を通さずに高い熱伝導性を持つため、電子部品の放熱用に使用される。

ウィーデマン・フランツの法則は、

「金属の電気伝導率と熱伝導率が比例する」という法則。

自由電子が電気と熱の両方を運ぶため、電気をよく通す金属は熱も伝えやすい。

ただし、ダイヤモンドやセラミックスなどの例外も存在するため、

材料選定時には注意が必要。

放熱設計や絶縁設計において、電気と熱の関係を理解することが重要。

この法則を知っておくと、

材料選定の際に「電気も熱も伝えやすいのか?」と考えるヒントになる ので、

ぜひ活用してください!

機械設計における絶縁体の活用方法とは?

機械設計において絶縁体(絶縁材料) は、電気を通さない特性を活かして、

電気的な安全性を確保するために使用されます。

しかし、絶縁体の活用はそれだけにとどまりません。

熱、振動、摩耗、化学的影響 などから部品を保護する目的でも重要な役割を果たします。

絶縁体の主な用途

電気絶縁(漏電・ショートの防止)

熱絶縁(熱の伝達を防ぐ)

振動吸収(機械の安定性向上)

摩耗・衝撃保護(部品の長寿命化)

耐薬品性の向上(腐食・劣化防止)

絶縁体の具体的な活用方法

電気絶縁材としての活用

🔍 使用例

プリント基板(PCB)、電線被覆、変圧器の絶縁層

エポキシ樹脂、ポリイミド、テフロン(PTFE)、シリコンゴム

電気絶縁性の高い材料は、電気回路の安全性を確保し、

漏電やショートを防ぎます。

高温や高電圧環境では、耐熱性や耐アーク性の高い絶縁材料を選定することが重要です。

熱絶縁材としての活用

🔍 使用例)

断熱パネル、炉の内張り、エンジン部品の断熱

セラミック、グラスウール、シリカエアロゲル

熱を遮断する絶縁材料は、高温環境下の部品を保護したり、

熱損失を防ぐ目的で使用されます。

例えば、エンジンやボイラーの周囲には、断熱材を配置することで、

周囲の部品が高温の影響を受けるのを防ぐ ことができます。

振動吸収・衝撃緩和材としての活用

🔍 使用例

防振ゴム、ダンパー、ショックアブソーバー

シリコンゴム、ウレタンゴム、発泡樹脂

振動が発生する機械部品の間に柔軟性のある絶縁体 を挟むことで、

振動や衝撃を吸収し、機械全体の寿命を延ばすことができます。

特に、精密機械や電子機器では、振動による誤作動や故障を防ぐために、

絶縁ゴムやシリコンパッドが活用されます。

摩耗防止・摺動材としての活用

🔍 使用例

ベアリングのライナー、摺動ガイド、シール材

PTFE(テフロン)、PEEK、ナイロン

自己潤滑性を持つ絶縁材料を摺動部分に使用すると、摩耗を低減し、

メンテナンス頻度を抑えることができます。

例えば、PTFE(テフロン)は摩擦係数が低いため、

潤滑剤なしでもスムーズな動作を実現できます。

耐薬品性を活かした活用

🔍 使用例

薬品タンクのライニング、パイプの内張り、バルブシール

フッ素樹脂(PTFE)、PVDF、エポキシコーティング

腐食性の強い化学薬品が使われる環境では、

耐薬品性のある絶縁材料を活用することで、

金属部品の腐食を防ぎます。

例えば、薬品タンクの内側にフッ素樹脂をコーティングすると、

長期間にわたって腐食を防ぐことができます。

材料選定のポイント

- 使用環境(温度・湿度・化学薬品の影響)を考慮する

- 電気絶縁性が必要か、熱絶縁性が必要かを明確にする

- 柔軟性や強度も考慮し、最適な材料を選ぶ

- コストと性能のバランスを取る

絶縁体は、単に電気を通さない材料としてだけでなく、

熱・振動・摩耗・薬品 などの影響から機械部品を

保護するために幅広く活用されます。

適切な材料を選定することで、

安全性を向上させ、機械の寿命を延ばし、

メンテナンスコストを削減することが可能 になります。

機械設計において、絶縁体の特性を正しく理解し、

最適な活用方法を考えることが重要です!

まとめ

機械設計において、電気伝導性と熱伝導性は密接に関係しています。

電気を通す材料は熱も伝えやすいことが多いため、

用途に応じて適切な材料を選定することが重要です。

設計の際は、「電気を流すのか? 絶縁が必要か? 放熱が必要か?」を考慮し、

最適な材料を選びましょう。

コメント