バックラッシは、歯車が回転する際に歯と歯の間に生じるわずかな隙間を指し、

機械設計における重要な要素です。

バックラッシは歯車同士の噛み合いがスムーズに行われるために必要なものであり、

適切に管理することで歯車システムの性能を向上させることができます。

本記事では、バックラッシの基本的な定義、

発生する理由、管理方法について解説します。

バックラッシとは

バックラッシとは、噛み合う歯車間に生じる間隙や余裕のことを指します。

これは歯車同士が噛み合う際に、

運動方向を変えた際に歯がすぐに噛み合わず、一瞬の遊びが生じる現象です。

この遊びによって、

歯車システムの正確な位置決めや動作のスムーズさに影響を与えます。

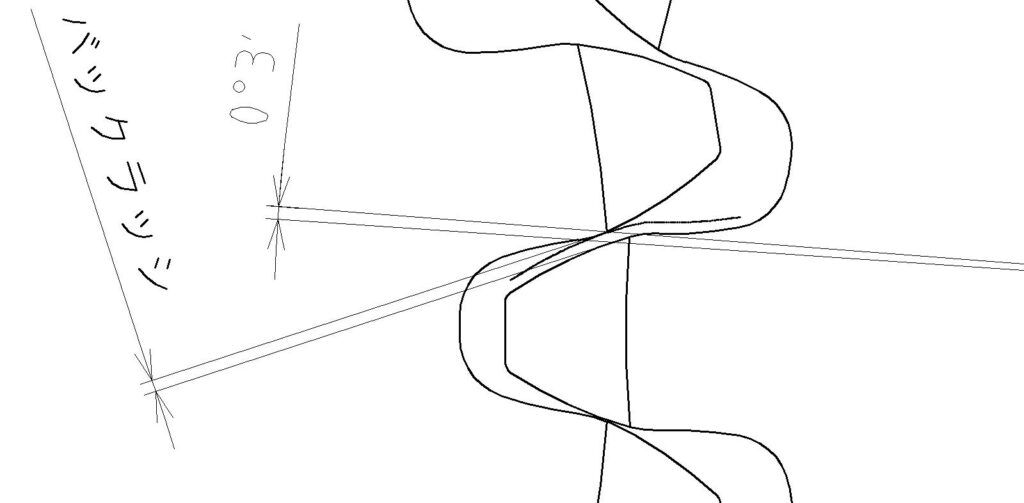

バックラッシの定義式は以下のように表されます。

\( \displaystyle バックラッシ=2つの歯の頂点間の遊び距離\)

歯車のバックラッシの単位について

バックラッシの測定や管理において、単位は重要な要素です。

バックラッシは通常、歯車の歯の隙間として数値化されますが、

その測定単位には主に「ミリメートル (mm)」や「角度 (度, 分)」が使われます。

用途や計測方法に応じて、適切な単位でバックラッシを表す必要があります。

直線距離としてのバックラッシ (mm)

バックラッシが歯車の歯同士の隙間として定義される場合、

その大きさは一般的にミリメートルで表されます。

この場合、歯車が反対方向に回転したときに、

歯の先端から先端までの距離(遊びの幅)がミリメートルで測定されます。

この数値が大きいほど遊びが大きく、精度が低くなる可能性があります。

例: 0.05mm 〜 0.20mmの範囲が、一般的なバックラッシの範囲です。

高精度が求められる場合は、この範囲がより狭くなります。

角度としてのバックラッシ (度・秒)

バックラッシは、歯車の回転時の遊びを「角度」として表すこともあります。

歯車が一方向から逆方向に回転する際、

出力軸が自由に動ける角度分を測定します。

この場合、単位は「度」や「分」で表されます。

バックラッシの単位「分(′)」について、

1分(′)は1度(°)の1/60です。

つまり、1分は0.016666…度に相当します。

バックラッシが必要な理由

バックラッシは、歯車の運転時に生じる熱膨張や製造誤差を吸収し、

歯車同士の過剰な摩擦や破損を防ぐために設計上必要です。

過剰に厳しい噛み合いは、歯車の寿命を短くするだけでなく、

運転時に異常な摩耗や熱を発生させる原因となるため、

適切なバックラッシを設けることが求められます。

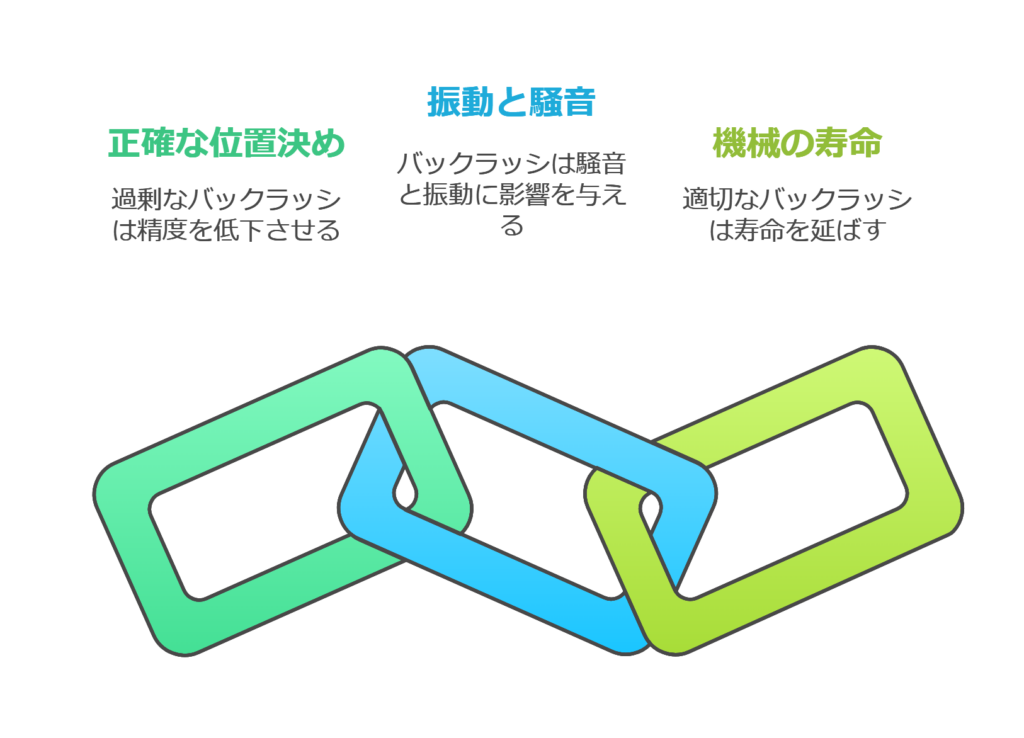

バックラッシの影響

📌 正確な位置決め

バックラッシが過剰な場合、歯車の動きに遊びが多くなるため、

正確な位置決めが困難になります。

これは、特に高精度が求められる機械や装置で問題となります。

📌 振動・騒音の増加

バックラッシが大きい場合、

歯車の運転中に過剰な衝撃や振動が発生し、騒音が増加します。

逆にバックラッシが小さすぎると、

歯と歯が過剰に噛み合い摩擦が増加し、

音や振動の原因となることもあります。

📌 機械の寿命

バックラッシが適切であれば、歯車がスムーズに回転し、

摩擦や衝撃による歯の摩耗が最小限に抑えられます。

これにより、機械全体の寿命が延びる効果があります。

バックラッシの管理方法

バックラッシの設定

バックラッシは、歯車の用途や精度に応じて最適な量が設定されます。

一般的に、精密機械では最小限のバックラッシが求められます。

大きな動力を伝達する産業機械では、

熱膨張や製造誤差を考慮してやや大きめのバックラッシが設けられます。

歯車の製造精度

バックラッシは製造精度によっても左右されます。

高精度な歯車ほど、バックラッシを適切にコントロールでき、

機械全体の効率や耐久性を向上させます。

歯車の種類による調整

歯車の種類によってバックラッシの管理が異なります。

例えば、スパーギアではバックラッシの管理が比較的容易ですが、

ウォームギアやヘリカルギアなどでは設計段階から

噛み合いの角度や歯の形状に応じたバックラッシの設定が必要です。

バックラッシを低減するための設計工夫

- 精密加工と高精度組立

- 精密な加工を施すことで、バックラッシの最適化が容易になります。

- 製造誤差を抑え、組立時に精度を高めることが重要です。

- 調整可能な設計

- バックラッシを調整可能にする機構を組み込むことで、

運転中に発生する摩耗や熱膨張に対応できます。

- バックラッシを調整可能にする機構を組み込むことで、

- 歯形の最適化

- 歯形の形状を最適化し、噛み合い精度を高めることで、

過剰なバックラッシを防ぐことができます。

- 歯形の形状を最適化し、噛み合い精度を高めることで、

歯車のバックラッシと軸間ピッチ

機械設計において歯車は、回転運動を伝達するための基本的かつ重要な要素です。

特に「バックラッシ」と「軸間ピッチ」は、

歯車設計の精度や機械の性能に大きく影響する重要なポイントです。

本項では、これらの基本概念と設計時の注意点について解説します。

バックラッシとは?

バックラッシとは、歯車の歯と歯の間に設けられた「すき間」のことを指します。

このすき間が存在することで、

歯車同士の噛み合いがスムーズになり、次のような効果があります。

潤滑油の保持

歯面に適切な潤滑を行うために必要な空間が確保されます。

熱膨張や加工誤差の吸収

歯車が熱膨張したり、製造誤差が生じても、

スムーズに動作するための調整空間を持ちます。

振動や騒音の緩和

適切なバックラッシを設けることで、歯同士の過剰な干渉を防ぎ、振動や騒音を抑えます。

バックラッシが不足する場合の問題

歯車同士が過度に噛み合い、摩耗や焼き付きが発生する可能性があります。

運転中の熱膨張を吸収できず、機械が破損するリスクがあります。

バックラッシが過剰な場合の問題

駆動側と従動側の回転に「遊び」が生じ、精密な動作が難しくなります。

振動や騒音が大きくなる可能性があります。

軸間ピッチとは?

軸間ピッチとは、歯車の中心軸間の距離を指します。

この距離は歯車の設計や加工において極めて重要で、

次のような要素に影響を及ぼします。

歯車の噛み合いの精度

軸間ピッチが適切でないと、

歯車が正しく噛み合わず、動力伝達効率が低下します。

バックラッシの調整

軸間ピッチの微妙な調整によって、

適切なバックラッシを確保することが可能です。

機械全体の寸法精度

軸間ピッチが不正確だと、

隣接する部品との干渉や、設計全体の寸法誤差につながります。

設計時のポイント

1. バックラッシの設計

使用目的や歯車の種類に応じて適切な値を選定します。

- 精密機械(例:ロボットアームやNC装置)

- バックラッシを最小限に抑える。

- 高速回転機械(例:自動車のギアボックス)

- 潤滑と耐久性を考慮し、ある程度のバックラッシを確保する。

材料の熱膨張係数を考慮し、

使用環境の温度変化にも対応できる設計を行います。

2. 軸間ピッチの設定

歯車のモジュール(歯の大きさを表す基準値)に基づき、

計算式を用いて正確に設定します。

- 軸間ピッチ = (モジュール × (歯数1 + 歯数2)) / 2

- 加工精度が高い機械では、可能な限り公差を小さく設定します。

軸間ピッチのずれが歯車の性能や寿命に直接影響を与えるため、

適切な測定器具を用いて精度を確認します。

バックラッシと軸間ピッチの相互関係

バックラッシと軸間ピッチは密接に関連しています。

例えば、軸間ピッチが設計値より小さい場合、

バックラッシが不足し、歯車が過度に干渉してしまいます。

一方で、軸間ピッチが大きすぎると、

バックラッシが過剰になり、動力伝達が不安定になることがあります。

バックラッシと軸間ピッチは、歯車設計の根幹を成す要素です。

これらの設定次第で機械の性能や耐久性が大きく変わるため、

使用条件や目的に応じた適切な選定が求められます。

また、設計だけでなく、製造や組み立て時にも

これらの要素を正確に管理することが重要です。

適切なバックラッシと軸間ピッチを設定し、

歯車のポテンシャルを最大限に引き出しましょう!

まとめ

歯車のバックラッシは、機械設計において重要な要素であり、

適切に管理しなければ機械の効率や寿命に悪影響を及ぼします。

正確な位置決めが求められる機械では、最小限のバックラッシが求められますが、

産業機械のように大きな力がかかる場合は、熱膨張などを考慮した設計が重要です。

コメント