機械設計において、材料の選定は製品の性能や安全性に大きな影響を与えます。

特に、引張強度 は、材料がどの程度の引張荷重に耐えられるかを示す重要な指標であり、

適切な材料を選定することで機械部品の破損リスクを低減し、

耐久性を向上させることができます。

設計段階で引張強度を考慮しないと、運用中に予期せぬ破損や変形が発生し、

重大なトラブルにつながる可能性があります。

この記事では、引張強度の基本的な概念や重要性について解説し、

材料選定の際に考慮すべきポイントについて詳しく説明します。

引張強度とは?

引張強度とは、材料が引張荷重を受けた際に破断するまでの最大応力を指します。

単位は MPa(メガパスカル)で表され、

数値が大きいほど引張に対する耐性が高いことを意味します。

引張強度が重要な理由

ボルトやシャフト、フレームなどの構造部品は、引張荷重を受けることが多く、

適切な強度を確保することで破損リスクを低減できます。

繰り返し荷重が加わる環境では、

引張強度が高い材料ほど疲労破壊を防ぎやすくなります。

高引張強度の材料を選ぶことで、

部品を薄肉化・軽量化でき、設計の自由度が向上します。

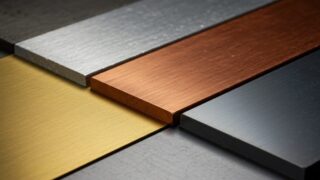

引張強度を考慮した材料選定

一般構造用鋼(SS400)

- 引張強度が 400MPa 程度で、一般的なフレームや機械構造に使用される。

機械構造用炭素鋼(S45C)

- 引張強度が 570MPa 程度で、シャフトやギアなどに適用。

合金鋼(SCM440)

- 焼入れ処理により 980MPa 以上の引張強度を持ち、高強度が求められる部品に使用。

アルミ合金(A7075)

- 高い引張強度(570MPa 程度)を持ちつつ軽量なため、航空・自動車分野で活用。

材料選定において引張強度を考慮する場面

機械設計では、部品や構造体にかかる応力を適切に評価し、

最適な材料を選定することが重要です。

特に引張強度は、材料が引張荷重に対して

どの程度耐えられるかを示す基本的な特性であり、

多くの設計シーンで考慮されます。

引張強度を軽視すると、機械部品の破損や変形が発生し、

安全性や耐久性の低下を招く可能性があります。

本項では、材料選定において引張強度を特に考慮すべき代表的な場面について解説します。

軸やボルトなどの締結部品

回転運動や負荷を受けるシャフト(軸)や、部品同士を固定するボルト・ねじは、

引張強度を十分に考慮する必要があります。

フレームや構造部品

機械のフレームや架台は、機械全体の荷重を支えるため、

外力によって引張応力が生じることがあります。

特に、曲げ荷重が加わる梁では、引張側の強度が重要になります。

- 強度とコストのバランスを考慮し、SS400やS45Cを採用するケースが多い

- 軽量化が求められる場合、アルミ(A5052やA7075)やCFRPを検討

引張荷重を受けるワイヤーやチェーン

クレーンやエレベーターなどの昇降機構では、

ワイヤーロープやチェーンが引張荷重を直接受けます。

これらの部品の破断は重大事故につながるため、

十分な引張強度を持つ材料を使用することが不可欠です。

板金部品やばねの設計

板金部品やばね(スプリング)も、引張強度を重視する部品の一つです。

特に、曲げ加工が施された板金部品では、

引張側の強度が不足すると破損や亀裂が発生することがあります。

引張強度は、機械設計において

軸・ボルト・フレーム・ワイヤー・板金部品・ばねなど、

多くの部品で重要な選定基準となります。

適切な材料を選定し、設計段階で安全率を考慮することで、

破損リスクを低減し、機械の耐久性を向上させることが可能です。

引張強度だけでなく、疲労強度や靭性、コスト、加工性なども

総合的に判断することが重要です。

用途に応じた材料の特性を理解し、適切な選定を行うことで、

機械の信頼性を高めることができます。

まとめ

引張強度は、機械設計において材料の耐久性や安全性を左右する重要な特性です。

特に、引張荷重を受ける構造部品や高い信頼性が求められる機械要素では、

適切な引張強度を持つ材料を選定することが不可欠です。

また、引張強度だけでなく、

疲労強度、加工性、重量、コスト などの要素も考慮しながら、

最適な材料を選ぶことが求められます。

用途に応じた材料の特性を理解し、適切な選定を行うことで、

機械の安全性と性能を最大限に引き出すことが可能となります。

コメント