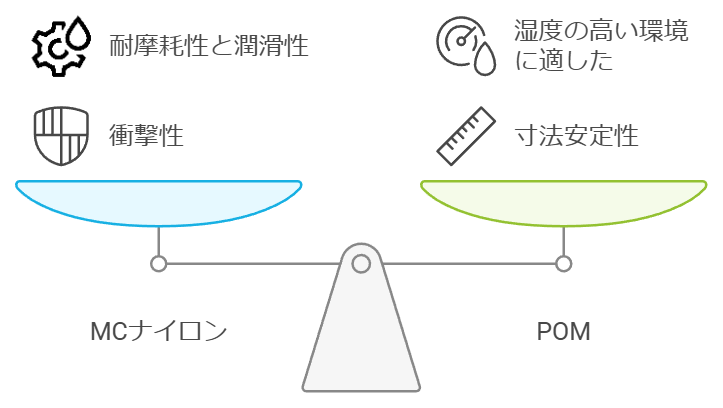

MCナイロンとPOM(ポリアセタール樹脂)は、

機械設計における2大エンジニアリングプラスチックです。

どちらも優れた強度、耐摩耗性、耐薬品性などを持ちますが、

それぞれの特性や用途に違いがあります。

本記事では、MCナイロンとPOMの違いを詳しく解説し、

それぞれのメリット・デメリット、選び方のポイントを紹介します。

MCナイロンとPOMが比較されやすい理由とは?

機械設計の現場では、

樹脂材料の選定が性能・コスト・メンテナンス性に大きな影響を与えます。

中でもよく比較されるのが、

MCナイロン(モノマーキャストナイロン)とPOM(ポリアセタール)です。

どちらも「機械的強度があり、摺動性に優れた樹脂」として知られており、

ギア、ブッシュ、滑り部材などの設計で候補に挙がることが多いですが、

実際には性質が似ているようで異なるため、選定にはコツがあります。

今回は、なぜMCナイロンとPOMが比較されるのか?という疑問に対して、

それぞれの特性と違いを整理しながら、

初心者でも分かる材料選定の考え方をご紹介します。

MCナイロンとPOMの基本情報

まずはそれぞれの材料の特徴を簡単に整理しておきましょう。

| 項目 | MCナイロン | POM(ポリアセタール) |

|---|---|---|

| 正式名称 | モノマーキャストナイロン(PA6) | ポリアセタール(アセタール樹脂) |

| 比重 | 約1.16 | 約1.4 |

| 耐熱温度 | 約120℃前後(連続使用) | 約100℃前後 |

| 機械的強度 | 高い(耐衝撃・引張に強い) | やや劣るが剛性・寸法安定性が高い |

| 吸水性 | あり(含水により寸法変化あり) | ほぼなし |

| 滑り性 | 良好(やや摩耗しやすい) | 優れる(耐摩耗性が高い) |

| 加工性 | 良好(ただし切削時に反りやすい) | 非常に良好 |

| コスト | やや安価 | 少し高価 |

MCナイロン

MCナイロンは、ポリアミド樹脂の略称で、

優れた強度、耐摩耗性、耐薬品性を持ち、

機械部品、電気部品、自動車部品など幅広い用途で使用されています。

MCナイロンの特徴

MCナイロンのメリット

強度、耐摩耗性、耐薬品性、耐熱性、潤滑性などのバランスに優れている。

加工が容易で、様々な形状の製品を製造できる。

デメリット

吸湿性が高く、寸法安定性に劣る場合がある。

耐衝撃性に劣る場合がある。

POM

POMは、ポリアセタール樹脂の略称で、

優れた強度、耐摩耗性、寸法安定性を持ち、

機械部品、電気部品、自動車部品など幅広い用途で使用されています。

POMの特徴

POMのメリット

強度と寸法安定性に優れている。

耐摩耗性に優れている。

POMのデメリット

耐熱性に劣る。

MCナイロンに比べて、コストが高い。

なぜ比較されやすいのか?

MCナイロンとPOMが比較されやすい理由は、大きく分けて以下の3つです。

理由①:どちらも“機械要素向け”のエンジニアリングプラスチック

両者とも「耐摩耗性・機械的強度・自己潤滑性」に

優れたエンプラ(エンジニアリングプラスチック)であり、

金属の代替として使用できる性能を持っています。

共通する代表的な用途は以下の通り

ギア

カム

ローラー

ブッシュ

スライドプレート

装置内の摺動部品

金属より軽く、騒音が少なく、

グリスレスで使える点も共通しています。

理由②:加工性が良く、機械加工部品として使いやすい

MCナイロンもPOMも切削加工しやすい樹脂として、

町工場から大手まで幅広く使われています。

NC旋盤やマシニングによる加工も容易で、

短納期対応や小ロット製作にも向いています。

また、金属より工具が長持ちし、

加工コストも抑えられるのが魅力です。

理由③:使用環境や求められる性能によって「微妙に選定が分かれる」

ここが一番のポイントです。

両者は似たような用途に使えますが、

環境条件や要求性能によって選定が分かれる場面が多く、

それが比較されやすい理由になっています。

MCナイロンとPOMの選定ポイントと違いの整理

設計段階で迷いやすいポイントについて、選定の目安を解説します。

【耐水性・寸法安定性】→ POMが有利

MCナイロンは吸水性が高く、水分を吸うと膨張や寸法変化が発生します。

高湿度環境や水中使用、高精度寸法が求められる部品ではPOMの方が有利です。

🔍 例) 精密ギア、カムフォロワー、水回り部品

【耐衝撃性・柔軟性】→ MCナイロンが有利

MCナイロンは粘りがあり、衝撃に強い特性があります。

衝撃荷重や曲げ変形に耐える必要がある場面ではこちらが適しています。

🔍 例)

バンパー、緩衝プレート、ガイドローラー

【耐摩耗性・滑り性】→ POMがやや有利

POMは自己潤滑性が非常に高く、低摩擦・高耐摩耗性を持ちます。

特にグリスレスでの長寿命を求める場面に適しています。

🔍 例)

軸受、スライダー、コンベア部品

【コスト重視・量産向き】→ MCナイロンが有利

同等サイズで比較した場合、

POMよりMCナイロンの方が安価な傾向があります。

量産部品ではコスト差が効いてくるため、

問題がなければMCナイロンが選ばれることも多いです。

🔍 例)

補助部品、カバー、非精密な摺動部品

MCナイロンとPOMの注意点と選定時のアドバイス

MCナイロンの「吸水による寸法変化」は要注意!

POMの「耐熱性」はほどほど。連続使用温度に注意

MCナイロンとPOMの選定ポイントまとめ

MCナイロンとPOMは、似ているようで使い分けが必要な樹脂材料です。

選定においては、以下のポイントに注目しましょう。

| 選定軸 | MCナイロン | POM |

|---|---|---|

| コスト | ○(安価) | △(やや高価) |

| 寸法安定性 | △(吸水で膨張) | ◎(低吸水) |

| 耐衝撃性 | ◎(粘りあり) | △(割れやすい) |

| 滑り性・摩耗性 | ○ | ◎(自己潤滑性に優れる) |

| 加工性 | ○ | ◎ |

| 耐熱性 | ◎ | △(やや不利) |

| 耐薬品性 | ◎ | ◎ |

設計者向けワンポイントアドバイス

「MCナイロンで問題ないか?」をまず検討し、

寸法安定性や滑り性がシビアな場合にPOMを選定するのが基本戦略です!

コスト・性能・加工性のバランスを見ながら、

目的に合った樹脂を選定することが、

トラブルのない機械設計への第一歩です。

樹脂材料の使いどころ

機械設計において、金属材料が主流と思われがちですが、

MCナイロンやPOMなどのプラスチック材料も、

特定の用途で大きな利点を発揮します。

これらのプラスチック材料は、

軽量性、低摩擦性、耐薬品性、加工のしやすさなどの特性を持つため、

設計の効率化や性能向上に寄与します。

樹脂材料の主な使用用途

軽量化が必要な場合

プラスチックは金属に比べて非常に軽量です。

特に、移動する部品や回転体など、慣性が問題になる箇所では、

軽量なMCナイロンやPOMを使用することで性能を向上させることができます。

摩耗や潤滑の問題を軽減したい場合

低摩擦係数と優れた耐摩耗性を持つため、

潤滑が困難な場所や摩耗が激しい箇所に適しています。

たとえば、金属製の歯車をプラスチック製に置き換えることで、

潤滑剤不要の設計が可能です。

耐薬品性が求められる場合

これらのプラスチック材料は、

特定の薬品や環境条件下で優れた耐性を発揮します。

たとえば、油やグリースにさらされる部品に

MCナイロンを使用することで、腐食や劣化を防げます。

騒音や振動を抑えたい場合

金属部品に比べてプラスチックは弾性があり、

衝撃吸収性が高いため、騒音や振動を低減する効果があります。

機械の静音化や振動の問題がある箇所に適しています。

加工性を重視する場合

プラスチックは金属に比べて加工が容易です。

切削加工はもちろん、

射出成形や押出成形などの方法でも効率よく製造できるため、

複雑な形状や大量生産に向いています。

樹脂材料選定時の注意点

耐久性の評価

温度の影響

- プラスチック材料は熱による膨張が金属に比べて大きいです。

- 高温環境や急激な温度変化がある箇所では寸法変化に注意が必要です。

⚠️ 負荷条件の確認

MCナイロンやPOMは、軽量で耐摩耗性や耐薬品性に優れており、

適切な用途で使用すれば金属部品を代替する優れた選択肢です。

特に、静音化や軽量化が求められる箇所、潤滑が困難な部品、

または精密な機械部品にはこれらのプラスチック材料が適しています。

強度や熱特性の限界を理解し、

設計時にこれらの特性を十分に考慮することが成功の鍵です。

樹脂材料の加工公差と熱膨張について

機械設計において、樹脂材料は軽量で耐薬品性が高く、

加工が容易な特性から多くの場面で使用されています。

しかし、金属材料と異なる特性を持つため、

加工公差や熱膨張の影響を十分に考慮する必要があります。

本項では、樹脂材料の加工公差と熱膨張の特徴、

設計時の注意点について解説します。

樹脂材料の加工公差について

樹脂材料は、金属に比べて寸法安定性が低いため、

加工公差設定に特有の課題があります。

以下に加工公差に影響を与える要因をまとめます。

弾性変形が大きい

樹脂は金属よりも弾性率が低く、

加工中の応力やクランプ力による変形が発生しやすいため、

加工後の寸法精度に影響します。

加工方法の制約

切削加工、射出成形、3Dプリントなどの

加工法により公差の取り方が異なります。

特に射出成形では、型の設計や冷却速度による

収縮が公差に大きく影響します。

寸法安定性の時間依存性

加工後の寸法が時間とともに変化するクリープ特性があるため、

長期間での寸法管理が必要です。

設計時のポイント

必要以上に厳しい公差を避け、

樹脂特有の変形を考慮した許容範囲を設定する。

精密な寸法が求められる箇所は、金属製インサートを使用する。

樹脂材料の熱膨張について

樹脂材料は金属に比べ、熱膨張係数が非常に大きいのが特徴です。

これにより、温度変化が大きい環境では寸法が大きく変化します。

熱膨張係数の比較

樹脂材料の熱膨張係数は、

一般的に金属材料の10倍以上になることがあります。

例えば、、、

MCナイロンは約90×10⁻6/℃、

ステンレス鋼(SUS304)は約17.3×10⁻⁶/℃。

温度変化の影響

高温環境で膨張し、冷却されると収縮します。

この繰り返しにより疲労や寸法不良が発生することもあります。

特にボルト固定などの機械要素と組み合わせる場合、

膨張差による応力集中に注意が必要です。

設計時のポイント

使用環境の温度範囲を明確にし、それに応じた許容公差を設定する。

熱膨張を吸収するよう、スリットやクリアランスを設ける設計を採用する。

膨張が許容できない場合は、低熱膨張樹脂(例えば、ガラス繊維強化ナイロン)を選定する。

実用例

樹脂材料は軽量性や耐薬品性といった利点がある一方、

加工公差や熱膨張の影響を慎重に評価する必要があります。

設計段階でこれらの特性を十分に理解し、

加工法や使用環境に応じた工夫を行うことで、

樹脂部品の性能を最大限に引き出すことができます。

まとめ

これらの特性を理解し、用途に応じた適材適所の材料選定を行うことで、

製品の性能を最大限に引き出すことが可能です。

MCナイロンは、高強度と耐久性が魅力であり、

POMは優れた寸法安定性と化学耐性を提供します。

設計や製造において、それぞれの素材の利点を活かすことで、

機能性と耐久性に優れた製品を実現できます。

コメント