機械設計において、「回転軸の支持」は非常に重要な要素です。

その中でも限られたスペースで高荷重に耐える必要がある場面では、

「ニードルベアリング(針状ころ軸受)」が活躍します。

この記事では、ニードルベアリングの基本的な仕組みや

特性、設計での活用ポイント、選定時の注意点などを、

初心者にも分かりやすく解説します。

ニードルベアリングとは?

ニードルベアリングとは、針のように細長い円筒ころ(ニードルローラー)を

転動体として使用するころ軸受の一種です。

一般的な円筒ころよりも細長く、

直径が小さいのが大きな特徴です。

この構造により、

コンパクトな設計でありながら高荷重に耐えることができます。

主な構成

ニードルベアリングは用途によっていくつか種類がありますが、

基本的には以下のような構成になります。

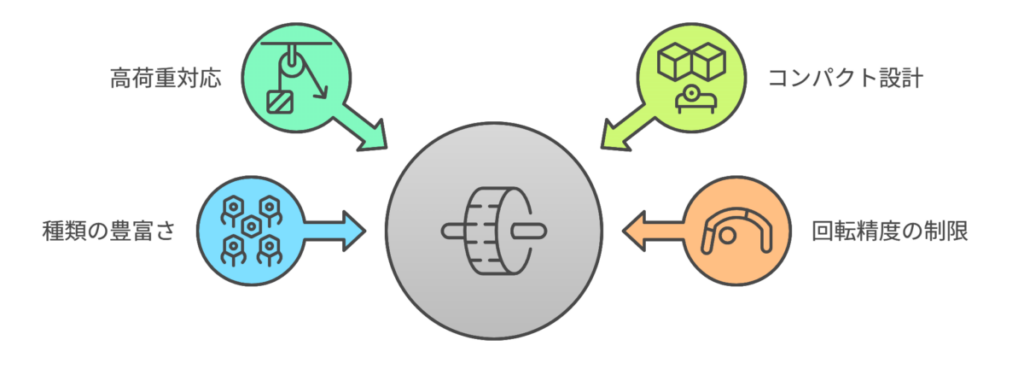

ニードルベアリングの特徴

~細くても頼れるその理由とは?~

機械の回転部分には「軸受(ベアリング)」が欠かせません。

中でも、省スペースかつ高荷重に強い軸受として知られているのが

「ニードルベアリング(針状ころ軸受)」です。

この記事では、ニードルベアリングの4つの代表的な特徴について、

初心者の方にもわかりやすく解説していきます。

特徴1:高荷重に強い

ニードルベアリングの最大の特長は、

細くて長い「ニードルローラー(針状ころ)」を使っている点です。

この細長い形状のころは、接触面積が広くなり、

荷重を面で分散できるため、重いものを支えるのにとても向いています。

特に、ラジアル荷重(軸の真横からかかる力)に強く、

など、高い荷重がかかる場面でよく使われます。

細いけど力持ち。見た目で侮るなかれ!

特徴2:コンパクトに設計できる

ニードルベアリングは、ベアリングの外径を小さく抑えられるのが大きな魅力です。

同じ荷重を支えるボールベアリングと比べると、

ずっと細く・薄く設計できるため、スペースの限られた装置や、

小型化が求められる製品にピッタリです。

たとえば、以下のような場面で活躍します。

小さいけど頼れる!省スペース設計に最適

特徴3:バリエーションが豊富

ニードルベアリングは用途や構造に応じて

さまざまなタイプが用意されています。

以下に代表的な種類をご紹介します。

| 種類 | 特徴 |

|---|---|

| 保持器付きタイプ | ニードルを保持器で整列、高速回転が可能 |

| 軌道面なしタイプ | 軸やハウジングの表面を直接レースに使う。 部品点数が減り、軽量化にも |

| 複列タイプ | ニードルが2列構造で、より高荷重に対応 |

| ニードルスラストベアリング | 軸方向(スラスト)荷重に対応 |

このように多彩な選択肢があるため、

設計の自由度が高く、用途に応じて最適な形状を選べるのが魅力です。

使う場所や条件に応じて、ピッタリの形を選ぼう!

特徴4:回転精度はやや劣る

ニードルベアリングには多くの長所がありますが、

「高回転での精度」や「静かさ(静粛性)」という点では、

ボールベアリングにやや劣ります。

理由としては、

といった要素が挙げられます。

そのため、

精密な位置決めが必要な装置

高速で連続回転するような用途

には、ニードルベアリングはあまり適していません。

そのような場合は、ボールベアリングやクロスローラー、

アンギュラコンタクトベアリングなど、精度重視の軸受を選びましょう。

高回転や高精度が必要な場合には不向き。適材適所が大切!

ニードルベアリングの特徴はこう覚えよう!

ニードルベアリングは、「省スペース × 高荷重対応」という

特徴を持った、非常に便利な軸受です。

まとめると、次の4点がポイントです。

| 特徴 | 解説 |

|---|---|

| 高荷重に強い | 細長いころで面圧分散、ラジアル荷重に強い |

| コンパクト設計 | 同じ荷重でも薄型化できる、省スペースに最適 |

| 種類が豊富 | 用途や構造に応じて選択肢が多い |

| 回転精度は劣る | 高速や高精度用途では注意が必要 |

使いどころをしっかり見極めれば、

ニードルベアリングは非常に頼れる相棒になります。

設計の引き出しを増やす意味でも、

特徴をしっかり理解しておきましょう!

ベアリングを選ぶときは、

カタログスペック(許容荷重・寸法・回転数など)だけでなく、

取り付け条件や潤滑方法も要確認です。

軸やハウジングの仕上げ精度が必要な場合もあるので、

周辺設計も含めた目線で選定しましょう。

ニードルベアリングが適している用途

ニードルベアリングは、

以下のような条件下で特に効果を発揮します。

| 使用条件 | 適応理由 |

|---|---|

| スペースが限られている | コンパクトに高荷重支持が可能 |

| 高荷重がかかる | 面接触で分散可能、摩耗にも比較的強い |

| 中~低速回転 | 高速よりも耐荷重重視 |

| コストや部品数を抑えたい | 軌道面なしタイプで部品削減が可能 |

| オフロード車・建機・農機などの過酷な環境 | シンプルで剛性が高く、耐衝撃性に優れる |

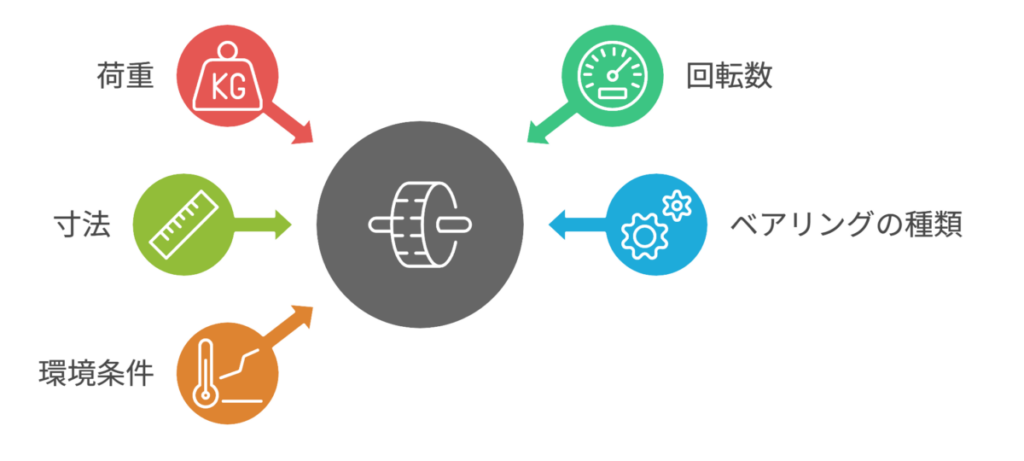

ニードルベアリングの選定ポイント

荷重(特にラジアル荷重)

設計条件でかかる最大荷重を把握し、

カタログ記載の定格荷重(Cr)と比較して余裕を持たせて選定しましょう。

回転数(許容回転数)

ニードルベアリングのタイプによっては

高速回転に向いていないものもあります。

特に保持器なしのフルコンプリメントタイプは回転数に制限があります。

保持器付き → 高速向き

保持器なし → 高荷重だが低速向き

寸法(軸径・外径・幅)

設計スペースに合わせて、

必要最小限のサイズで最大の性能を

発揮できるサイズを選びましょう。

軸やハウジングを直接レースにする場合は、

その表面粗さ・硬度も要検討です。

軸受の種類(内輪付き or なし)

使用環境(温度・潤滑・汚れ)

高温や粉塵、湿気など過酷な環境では、

密封タイプや高耐熱グリース使用品が適しています。

定期給脂が難しい場合はグリース封入済みタイプも選択肢に。

ニードルベアリング使用時の注意点

軸・ハウジングの加工精度

特に内輪なしタイプでは、

軸・ハウジングの円筒度・表面粗さ・硬度が性能に大きく影響します。

熱処理や研磨仕上げが必要になる場合があります。

潤滑管理が重要

ニードルベアリングは転動体の数が多く、接触面も大きいため、

潤滑不良による摩耗や焼き付きに注意が必要です。

アキシアル荷重には不向き

標準のニードルベアリングはラジアル荷重用です。

軸方向荷重には対応していないため、

スラスト用ベアリングとの併用が必要です。

✅ ワンポイントアドバイス

ニードルベアリングを選定する際は、

各メーカー(NTN, NSK, IKOなど)のカタログをよく読み、

「許容荷重だけでなく取付条件や潤滑方法」も確認しておきましょう。

カタログには「推奨はめあい」や「表面硬度」など、

設計に役立つ情報が満載です。

まとめ

ニードルベアリングは、

「コンパクトなのに高荷重に強い」という特徴を持ち、

限られた設計空間での強力な味方です。

建機や車両、工作機械など、

過酷な使用環境でも頼りになる存在です。

ただし、選定にあたっては

荷重・回転数・寸法・潤滑といった基本的な条件に加え、

軸やハウジングの加工精度や取り付け方法まで視野に入れる必要があります。

初心者のうちは、「ニードルベアリング=万能ではない」ということを意識しつつ、

使う場面と使わない場面の判断ができるようになることが大切です。

コメント