ネジは機械設計で最も多く使用される締結要素の一つですが、

その中でも「おねじ(外ねじ)」を加工する際には、

“逃がし”と呼ばれる重要な加工が関係します。

この記事では、

なぜ逃がし加工が必要なのか?

どんな形状や寸法が適切なのか?

逃がし加工を省略した場合に起こる問題とは?

といったポイントを、

図解イメージや実務例を交えてわかりやすく解説します。

そもそも「逃がし加工」とは?

逃がし加工とは、おねじ(外ねじ)の根元に設ける“段差や溝”のことを指します。

ねじ切りの端部、特にボルト先端やシャフトの端で

「ねじ山が立たない部分」や

「工具が届きにくい部分」に余裕を持たせるための加工です。

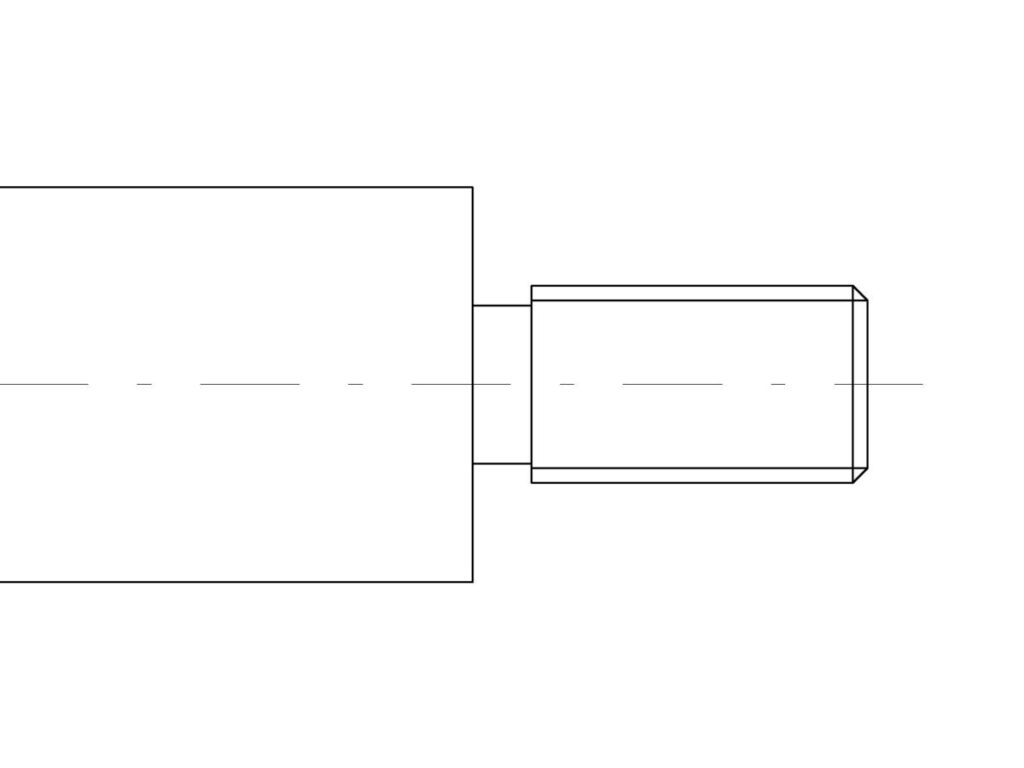

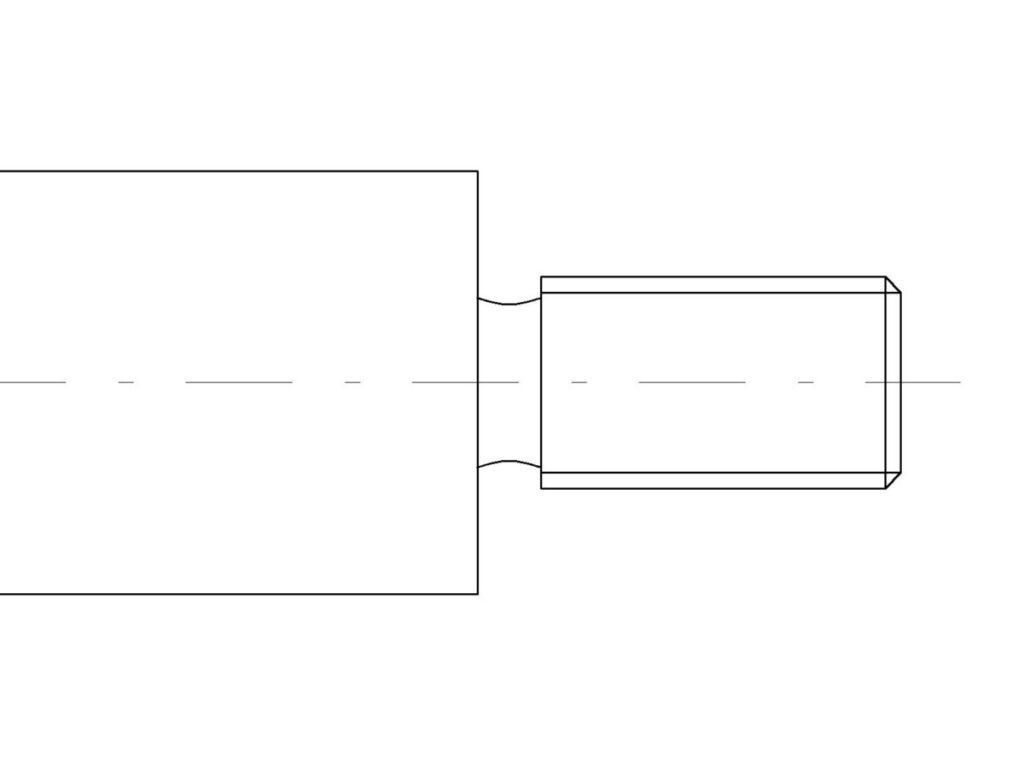

代表的な形状の例

幅広の段付きストレート逃がし(直角逃がし)

丸み(R)付きの逃がし

逃がし加工が必要な理由

逃がし加工が必要になる理由は、

以下のような加工上・組立上の問題を防ぐためです。

ねじ切り工具の構造的限界

タップやダイス、旋盤用バイトには「逃げ」が必要です。

工具の先端には切り込みできない部分(丸まった先端部)があるため、

根元まできっちりねじ山を立てることができません。

そのままだと、ナットやめねじが最後まで入らず締結不足になります。

ねじ山の干渉防止

おねじの根元部分が、相手部品の角に接触してしまうと、

ねじが斜めに入りやすくなり、破損や偏心の原因になります。

逃がしを設けておけば、相手部品とのスムーズな組立が可能です。

応力集中の低減

ネジ山の終端には応力が集中しやすく、

特に繰返し荷重下では疲労破壊の起点になることがあります。

逃がし部を滑らかに仕上げることで、

応力集中を緩和できます。

(特に回転軸や振動環境では重要)

逃がし加工の代表的な形状と用途

| 形状の種類 | 特徴 | 主な用途・メリット |

|---|---|---|

| ストレート逃がし (段付き) | 根元に径の小さな段差部を設ける | 組立時の干渉防止 ナット完全締結に有効 |

| 丸逃がし (R逃がし) | 半径R形状の逃がし (例:R0.5〜1.5) | 応力集中が少ない 主に回転軸・精密部品に多い |

寸法の目安と設計時のチェックポイント

逃がしの寸法には明確なJIS標準はありませんが、

以下のような実務上の目安があります。

逃がしの径(φ)

ねじ径-(ねじのピッチ+0.2mm~0.5mm)程度が一般的

(例:M10ならφ8程度)

ただし、加工工具に応じて調整が必要

幅(長さ)

少なくとも1.5山〜2山分の幅

(ピッチ×1.5〜2)

M10×1.5なら

→ 逃がし幅 約2.25〜3mm

逃がし形状の推奨

逃がしの目安寸法

| ねじ径 | ピッチ(mm) | 逃がし径(mm) | 逃がし幅(mm) |

| M3 | 0.5 | 2 | 1 |

| M4 | 0.7 | 3 | 1 |

| M5 | 0.8 | 4 | 1.5 |

| M6 | 1.0 | 4.5 | 1.5 |

| M8 | 1.25 | 6.5 | 2 |

| M10 | 1.5 | 8 | 3 |

| M12 | 1.75 | 9.5 | 3.5 |

| M16 | 2.0 | 13.5 | 4 |

| M20 | 2.5 | 17 | 5 |

| M24 | 3.0 | 20 | 5 |

| M30 | 3.5 | 26 | 5 |

逃がし加工を設けない場合のリスク

逃がしを省略してしまうと、

以下のようなトラブルや不具合が発生する可能性があります。

| 問題 | 内容 |

|---|---|

| 締結不足 | ネジ山が途中で止まり、ボルトが最後まで締められない |

| 組立不良 | 部品同士が干渉し、無理な押し込みで斜めネジが発生 |

| 工具破損 | バイトやタップが途中で干渉して折損するリスク |

図面での指示例と注意点

設計図面で逃がし加工を明示する際は、以下のように記載します。

「ねじ部端まで加工」とだけ書いてあると、

現場が判断に困ることがあるため、

逃がし形状・寸法は必ず具体的に指示するのがベストです。

強度が必要なねじ部では“めねじ側で逃がす”のが有効!

おねじ(外ねじ)の端部には、通常「逃がし加工」が施されます。

これは工具の制約や締結性向上のために必要な加工ですが、

一方で逃がし部分が“応力の弱点”になるケースもあります。

本項では、

という点を中心に、わかりやすく説明します。

逃がし加工は便利だが、強度的には弱点になることも

逃がし加工は、おねじの根元部分にRや段差を設けることで、

以下のようなメリットがあります。

しかし、実務では以下のような設計ニーズも存在します。

「ねじ部にできるだけ応力の弱点をつくりたくない」

「引張荷重や衝撃荷重がかかるため、ねじ部の根元は極力太く、段差をなくしたい」

このようなとき、逃がし加工による

“段付き部”や“削り込み”が強度的なリスクになります。

逃がし加工を行わずに済ませる方法:めねじの口元にC面取りを設ける

このようなケースでは、おねじ側に逃がし加工を設けない代わりに、

めねじ側(ナットや部品側)に以下のような工夫をします。

めねじの口元に「C面取り(または面取り)を設ける」

🔍 例)

この方法により、おねじのねじ山が立っていない端部が、

めねじにうまく納まるようになります。

つまり、「逃げる側を“相手側”に持たせる」という発想です。

なぜこの方法が有効なのか?

この設計方法には以下のようなメリットがあります。

設計上の注意点とポイント

この方法を使う際には、いくつかの重要な設計ポイントがあります。

| 項目 | 内容 |

|---|---|

| C面の寸法 | 少なくとも「ピッチの2山分」以上 (例:M10×1.5ならC3.0以上) |

| C面の角度 | 標準45°が多いが、機械加工の工具やタップ形状に応じて調整可能 |

| 組立時の公差 | めねじ側のC面がしっかり形成されていることが前提 (C面なしの穴だと組立不可) |

適用例:どんな場面で有効か?

この設計法が特に効果を発揮するのは、以下のような場面です。

逃がし加工は万能ではない!用途に応じて設計を変えるのがコツ

| 項目 | 内容 |

|---|---|

| 通常の逃がし加工 | 工具の都合、組立性、応力緩和には有効だが、 強度は若干低下 |

| めねじ側のC面取りで逃がす | おねじ側の断面強度を維持しながら、 ねじ組み付けも可能 |

| 設計の使い分け | 回転部や高荷重部では 「逃がしなし+C面取り」が安全なケースもある |

逃がし加工は設計者にとって基本的な考慮事項ですが、

状況によっては「あえて逃がさない設計」の方が合理的な場合もあります。

強度設計や応力解析を行う場面では、

こうした代替手段を知っておくと、

より柔軟な図面設計が可能になります。

ぜひ今回の内容を、今後の設計業務にお役立てください。

まとめ

| ポイント | 要点 |

|---|---|

| 逃がし加工とは? | おねじ端部の段差やRで、工具・組立・耐久性を考慮した加工 |

| 必要な理由 | 工具の限界、組立性、応力集中の緩和のため |

| 推奨形状 | 軸にはR逃がし、ボルトにはストレートや面取りが多い |

| 設計の注意 | ねじ径・ピッチに応じた幅と径を設計し、図面指示を明確に |

逃がし加工は地味な要素ですが、

正しく設けることで加工トラブル・不具合・破損を防ぐ

非常に重要な設計ポイントです。

とくに繰り返し負荷がかかる機械や精密機構においては、

逃がしの有無が寿命を大きく左右します。

設計時にはぜひ、「ねじ端部には逃がしを入れる」という基本を意識して、

より高品質な図面づくりに役立ててください。

コメント